规整化Fe/Al/C多元微电解填料的制备及表征

2020-04-22杨瑞洪罗志臣吴昌胜

杨瑞洪,仇 实,罗志臣,吴昌胜

(扬州工业职业技术学院化学工程学院,江苏扬州225127)

传统微电解工艺常用铁屑和炭等进行物理混堆作填料,运行一段时间后容易钝化、板结并形成沟流短流,又因铁与炭是物理接触,很容易形成隔离层破坏原电池结构,从而阻碍微电解的继续进行,填料使用寿命短,污水处理成本高,且出水水质不稳定,严重阻碍微电解工艺的工程应用和推广〔1-2〕。针对微电解技术应用过程中存在的实际问题,很多学者根据各类有机污水的特点开展了新型高效规整化多元微电解填料的研究,并取得较好效果〔3-6〕。

本课题在传统Fe/C微电解基础上,考虑掺杂其他金属(Al和 Cu)或金属氧化物(CuO 和 MnO2)作为催化剂构建多元微电解体系,筛选最佳掺杂成分,确定其配比,并通过高温烧结技术制成新型高效规整化多元微电解填料,以期提高微电解的处理效率,解决填料钝化和板结等问题。

1 实验部分

1.1 实验材料

水样取自某炼油厂污水处理车间气浮池出水,COD为 396~432 mg/L,氨氮为 7~15 mg/L,油为 32~48 mg/L。

还原性铁粉,分析纯,铁质量分数≥98.0%;活性炭粉,分析纯;铝粉,分析纯,铝质量分数≥99.0%;铜粉,分析纯,铜质量分数≥99.5%;CuO、MnO2,均为分析纯;硫酸,分析纯;氢氧化钠,分析纯。实验试剂均购自国药网。消解液为自行配制。

1.2 实验方法

(1)规整化多元微电解填料制备。将铁粉、活性炭、金属催化剂(Al、Cu、CuO 和 MnO2)和黏结剂(膨润土,占总质量的15%)按比例混合,加入一定量的蒸馏水造粒成型,放入密封容器通入氮气,在常温无氧条件下养护2 h,在1 100~1 200℃、无氧条件下焙烧2 h,自然冷却,密封保存。

(2)微电解处理实验。在500 mL烧杯中加入300 mL污水,在pH为3~4条件下与200 g填料反应一定时间,加碱调节pH为9~10左右沉淀,取上清液测其COD。

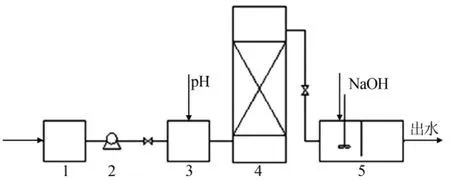

(3)验证实验。将制备的规整化填料用于炼油废水预处理,通过单因素实验确定最佳实验条件〔6〕。实验装置如图1所示,连续运行15 d,每天在装置进、出口处采样测定COD、氨氮和油。

图1 实验装置

1.3 分析方法

COD测定:COD-571 COD测定仪,上海雷磁仪器厂。pH测定:pHB-4型pH计,上海雷磁仪器厂。强度测定:JB/YAW-2000全自动压力试验机,上海久滨仪器有限公司。比表面积测定:Kubo-1108超高速比表面积分析仪,彼奥德电子技术有限公司。堆积密度:按照JB/T3584—2012测定。孔隙率根据堆积密度和真实密度计算。EDX分析:EDX6000B能谱分析仪,江苏天瑞仪器股份有限公司。SEM分析:S-4800Ⅱ扫描电子显微镜(30 kV),Philips。

2 结果与讨论

2.1 多元微电解填料配比实验

(1)Fe/C 体系。 在 m(Fe)∶m(C)分别为 1∶1、2∶1、3∶1、4∶1 和 5∶1 条件下制得填料, 反应时间为 60 min时其对COD的去除率分别为26.5%、28.2%、31.4%、34.7%、33.9%。可见,COD 去除率随 m(Fe)∶m(C)的增加先升后降,m(Fe)∶m(C)为 4∶1 时 COD 去除率最大,为 34.7%。m(Fe)∶m(C)为 4∶1 时,其物质的量比接近1∶1,能构成最多的微小原电池数量。铁含量不足时无法形成足够多的微电池,反应速率下降;而铁过量时,其与H+直接反应生成H2和Fe2+,微电解反应被抑制,产生的新生态[H]较少,氧化还原能力较弱,COD去除率下降。故微电解处理炼油废水时填料合理的 m(Fe)∶m(C)为 4∶1。

(2)Al/Fe/C体系。在传统的Fe/C微电解体系基础上掺杂Al构成Al/Fe/C三元微电解体系,该体系中铝铁、铁炭、铝炭均能构成原电池。当m(Al)∶m(Fe)∶m(C)分别为 1∶1∶1、1∶2∶1、1∶3∶1 和 1∶4∶1,反应时间为60 min时,填料对COD的去除率分别为33.7%、41.6%、46.6%和45.4%。可见在Al/Fe/C三元微电解体系中,当 m(Al)∶m(Fe)∶m(C)为 1∶3∶1 时 COD去除率最大,达46.6%,较Fe/C体系的处理效果明显提高。一方面Al的金属活性比Fe的强,与C构成还原体系时金属溶解加速,更容易发生氧化还原反应,加快了Fe/C反应体系的反应速率;另一方面,阳极发生Al→Al3++3e反应,而Al3+的水解产物是良好的絮凝剂,在pH为碱性条件下发生协同絮凝作用,对有机物有良好的吸附去除效果。实验结果表明Al/Fe/C体系中铝的含量不宜过高,否则会抑制铁的腐蚀速度。 故选择最佳 m(Al)∶m(Fe)∶m(C)为 1∶3∶1。

(3)Fe/Cu/C体系。将铁粉、铜粉和活性炭混合制备填料,当 m(Fe)∶m(Cu)∶m(C)分别为 2∶3∶1、2∶2∶1、2∶1∶1 和 3∶1∶1,反应 60 min 时,相应的 COD 去除率为37.5%、38.2%、35.6%和 33.7%。与 Fe/C体系相比,Fe/Cu/C反应体系提高了反应速率,处理效果也得到增强,COD去除率最高达38.2%左右。Cu的引入可以明显提高原有Fe/C微电解的反应效率:一方面作为接触材料与Fe、Cu形成双金属还原体系,使氧化还原反应得到加强,电子受体成倍增加,污染物向电极表面的电泳速率加快,在电极处产生沉淀的速率加快,电场作用增强,加强了处理效果;另一方面Cu是良好的导体,可促进Fe、C微电极产生电子的快速分离,加快Fe的溶解速度,使铁离子数量增加,絮凝作用和氧化还原作用增强。m(Fe)∶m(Cu)∶m(C)为 2∶2∶1 时制得填料的处理效果较好。

(4)CuO/Fe/C体系。将铁粉、氧化铜粉和活性炭混合制得填料,m(CuO)∶m(Fe)∶m(C)分别为 1∶1∶1、1∶2∶1、1∶3∶1、1∶4∶1、1∶5∶1,反应 60 min 时,对 COD 的去除率分别为 35.1%、37.8%、39.7%、41.6%和40.3%。加入CuO后微电解体系对COD的去除效果增加。在传统Fe/C体系中加入金属氧化物CuO作催化剂可以改进阴极的电极性能,提高电化学活性和微电解效果。 最佳 m(CuO)∶m(Fe)∶m(C)为 1∶4∶1,此时COD去除率最高为41.6%。

(5)MnO2/Fe/C体系。将铁粉、二氧化锰和活性炭混合制得填料,m(MnO2)∶m(Fe)∶m(C)分别为 1∶1∶1、1∶2∶1、1∶3∶1、1∶4∶1、1∶5∶1,反应 60 min 时,COD 去除率分别为35.6%、37.6%、42.8%、45.6%、44.3%。

在传统Fe/C微电解体系基础上掺杂MnO2后,COD 去除率大大提高,尤其是 m(MnO2)∶m(Fe)∶m(C)为1∶4∶1时COD去除率可达45.6%,整个微电解系统的催化氧化性能增强。原因主要是Fe、C的物质的量比接近1∶1,形成最多数量的微小原电池;此外MnO2本身是一种良好的催化剂和半导体材料,在结晶结构中质子和电子都能自由活动,电子直接传递给表面吸附的氧气,在固-液表面发生O2+2H++2e→H2O2,H2O2+e→OH-+·OH反应,进一步提高微电解体系对废水中有机物的降解效率。

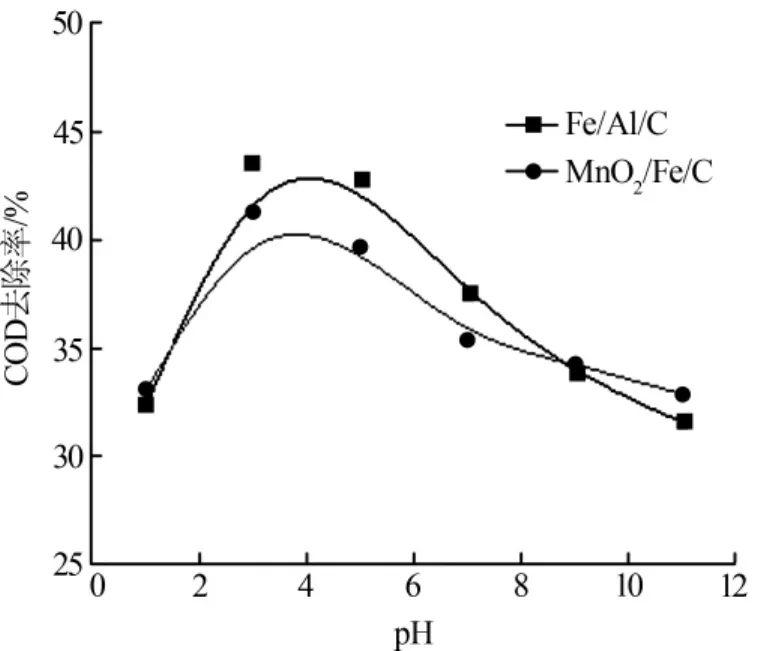

(6)最佳材料及比例初选。在初始pH为3~4,反应时间为60 min条件下,几种多元微电解填料体系对炼油废水COD的去除率见表1。

表1 不同填料在最佳配比下的COD处理效果

由表1可见,在Fe/C基础上分别掺杂铝、铜、氧化铜和二氧化锰后,构成的多元微电解体系对炼油废水中COD去除效果差异较为明显。Fe/Cu/C、Fe/Al/C、CuO/Fe/C和MnO2/Fe/C多元微电解体系对炼油废水的COD去除率均比Fe/C二元体系的高,即掺杂铝、铜、氧化铜和二氧化锰对微电解有一定催化促进效果。pH为3~4条件下Fe/Al/C和MnO2/Fe/C体系对废水COD的去除效果最好,故初步选择掺杂Al或MnO2强化Fe/C微电解体系。

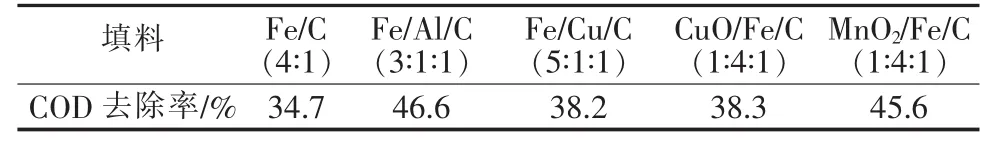

(7)pH对微电解体系的影响。在更宽的pH范围内进一步比较Fe/Al/C和MnO2/Fe/C体系对炼油废水 COD 的去除效果。 其中 m(Al)∶m(Fe)∶m(C)和m(MnO2)∶m(Fe)∶m(C)分别为 3∶1∶1、1∶4∶1,pH 分别为1、3、5、7、9、11,反应 60min,COD 去除率如图 2 所示。

图2 不同pH下Fe/Al/C、MnO2/Fe/C体系对COD的去除效果

由图2可见,pH为3时Fe/Al/C体系对COD的去除率最高,微电解催化效果最明显,故选择掺杂Al强化Fe/C构成多元微电解体系。

2.2 Fe/Al/C多元微电解填料的表征及应用

2.2.1 基本性能及表征

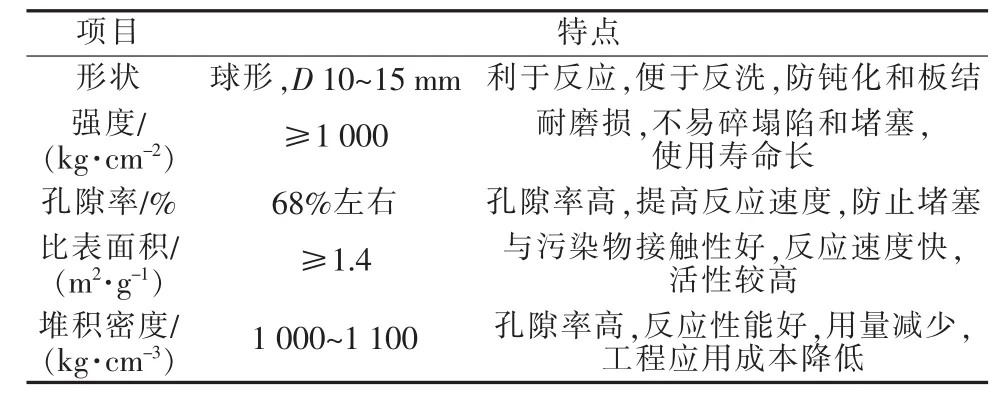

采用高温无氧焙烧法制成规整化Fe/Al/C填料,如图3所示。该填料为还原性铁、铝、活性炭及膨润土固相烧结而成的球状多孔合金结构,具体理化特征见表2。

图3 规整化Fe/Al/C多元微电解填料形貌

表2 规整化Fe/Al/C多元微电解填料的理化特征

2.2.2 SEM表征

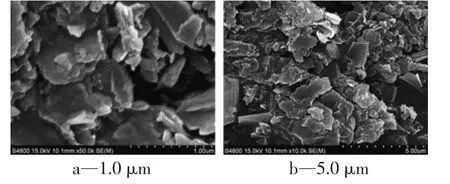

用S-4800Ⅱ扫描电子显微镜对规整化Fe/Al/C微电解填料进行SEM表征,见图4。

图4 规整化Fe/Al/C微电解填料SEM照片

由图4可见,经混合成型及高温无氧焙烧后制得的产物具有高孔隙率的金属合金架构。每个微电解填料颗粒内同时形成无数个原电池,不会出现简单物理混合后因水流冲刷而导致阴阳极材料分离、填料沟流及板结,也避免了填料表面生成致密氧化物而导致钝化现象发生,提高了微电解技术的应用价值。

2.2.3 EDX表征

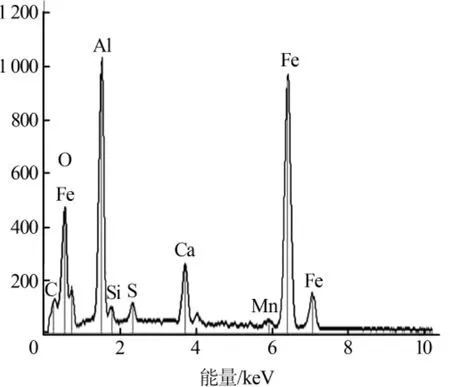

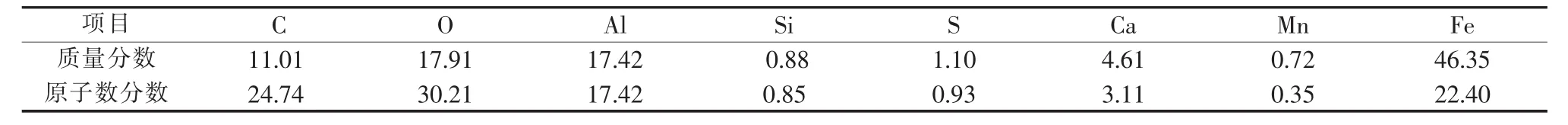

用EDX6000B能谱分析仪对规整化Fe/Al/C多元微电解填料的成分进行分析,见图5、表3。

图5 Fe/Al/C填料的EDX能谱

由图5、表3可见,填料主要元素组成为铁、铝、碳、氧,还含有少量钙、硫、锰、硅等。其中铁、铝、碳为主要成分,而其他物质主要来自黏结剂。由表3可见m(Al)∶m(Fe)∶m(C)略有变化,碳含量有所减少,主要原因是高温烧制时设备厌氧条件的控制不是非常理想,有少量碳被氧化为二氧化碳而损失,铝含量略高主要是黏土中带入了三氧化二铝。

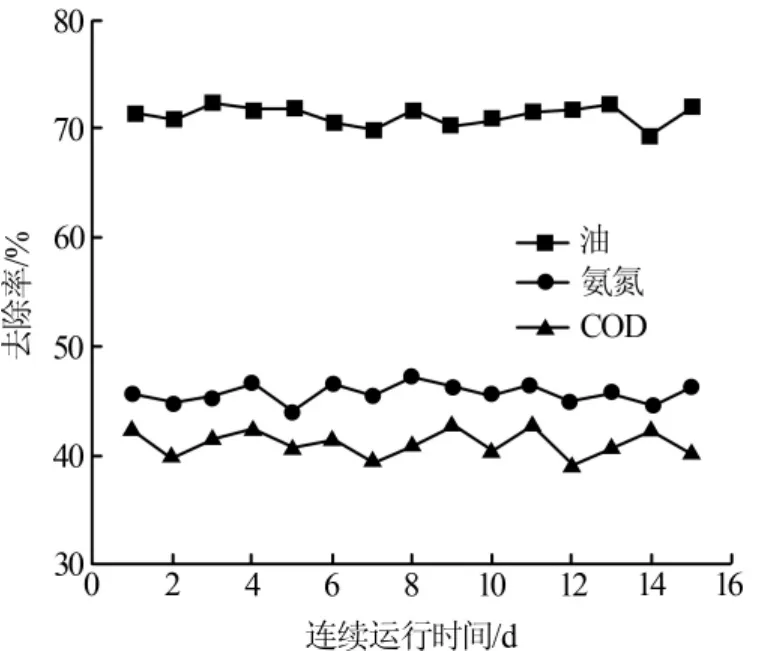

2.3 应用效果

将规整化Fe/Al/C多元微电解填料用于炼油污水预处理。实验运行条件:pH为3,辅助电解质硫酸钠0.05 mol/L,不曝气,水力停留时间80 min,连续运行15 d。采样测定进出水COD、氨氮和油,结果如图6所示。

由图6可见,出水COD去除率为39.4%~42.7%,氨氮去除率为43.8%~46.5%,除油率为69.3%~72.3%,运行效果较为稳定。Fe/Al/C填料具有高温烧结而成的一体化金属合金结构,各组分比例稳定,孔隙率高、比表面积大,能与废水充分接触,微电解反应持续高效,在水流冲刷作用下不会出现电极分离而影响原电池反应的持续进行〔6〕。连续运行实验证实规整化Fe/Al/C微电解填料具有活性强、不钝化和不板结等优点,处理效果稳定。

表3 规整化Fe/Al/C微电解填料组成 %

图6 炼油污水污染物的去除效果

3 结论

通过筛选实验选定铝作为掺杂成分,确定最佳配比 m(Fe)∶m(Al)∶m(C)为 3∶1∶1。 将铁、铝、碳按比例混合,用焙烧工艺烧制成球形规整化金属架构填料。该填料具有稳定的形体结构和耐磨抗压能力,解决了传统微电解填料(铁屑和碳混堆)易堵塞、板结、形成沟流、表面钝化等难题,延长了填料的使用寿命,用于处理炼油废水时可达到良好效果。