活性炭颗粒负载Fe-TiO2光电协同处理叶酸废水

2020-04-22周俊我李婷婷刘宇轩

周俊我,高 永,周 桢,李婷婷,孙 楚,刘宇轩,梅 蓉

(江苏理工学院化学与环境工程学院,江苏常州213001)

叶酸生产废水具有悬浮物、有机物浓度高,水中溶解性无机盐物质多和离子强度大等特点,对微生物的生长繁殖具有抑制作用,难以用生物法直接降解〔1〕。

目前叶酸废水的处理方法主要采用以Fenton氧化—A/O为主体的联合工艺〔2〕,此类方法虽然处理效果好,但工艺流程复杂、处理周期长。电化学法和光催化法具有降解效果好、操作方便、反应速率快和绿色无二次污染等优点,且能够克服废水中高盐浓度的干扰。三维电解是在二维电解槽中填充如活性炭、石英砂和陶粒等导电材料,使之成为复极性电极,提升电极传质效果和电流效率〔3〕;光催化剂TiO2具有良好的介电性能和耐腐蚀性,将其负载到电解槽中的工作电极上,可解决TiO2的固定和回收问题,同时TiO2表面的光生电子还可通过外电路转移,抑制电子和空穴的复合〔4〕。研究表明,合适的Fe3+掺杂对TiO2的光催化有促进作用〔5〕,且在光催化的同时铁离子发生光溶解,从固相向水溶液转移参与光-Fenton反应,进一步提升体系的氧化能力〔6〕。

本研究采用溶胶-凝胶法制备了负载掺Fe改性TiO2的活性炭颗粒电极,对其进行XRD、SEM和BET表征,利用升流式流化床反应器对叶酸废水进行处理,对Fe的掺杂量、电流密度、pH和曝气量等条件进行优化,并分析反应动力学,为该方法在叶酸废水处理中的实际应用提供参考。

1 实验部分

1.1 试剂与仪器

试剂:活性炭颗粒(椰壳炭,直径4 mm),江苏森森炭业有限公司;钛酸四丁酯,化学纯,永华化工科技有限公司;醋酸纤维素,分析纯,中国医药集团;硝酸铁、无水乙醇、乙酸、盐酸、硝酸、氢氧化钠等均为分析纯,江苏强盛化工有限公司。水样取自常州某制药公司,TOC 为 6 000 mg/L、COD 为 4 900 mg/L、pH为 2.84、Cl-为 3 300 mg/L。

仪器:TOC-L CPH CN200型总有机碳分析仪,日本岛津;S-3400N型扫描电子显微镜,日本日立;D8型X-射线衍射仪,德国布鲁克;MP-2-220型全自动快速比表面积与空隙分析仪,美国康塔;BSA124S型电子天平,德国塞多利斯;CJJ79-1型磁力搅拌器,常州环宇科学仪器厂;PS-D30A型数控超声波清洗器,巩义英峪仪器厂;DHG-9036型电热恒温鼓风干燥箱,上海精宏;KSL-1100X-S型马弗炉,合肥科精材料技术有限公司;LZB-6WB型转子气量计,常州双环热工仪表有限公司;RXN-605D直流稳流电源,深圳兆信电子仪器设备有限公司;GGZ100紫外线高压汞灯,上海季光特种照明电器厂。

1.2 颗粒电极的制备

活性炭颗粒预处理:将活性炭颗粒筛分至3.35~4.75 mm(6~4目),先后用 0.01 mol/L的 NaOH溶液和0.01 mol/L稀盐酸浸泡,用超声波震荡清洗,随后用蒸馏水多次清洗直到清洗液纯净,最后放入100℃烘箱中烘干12 h,取出冷却备用。

Fe-TiO2/AC颗粒电极的制备:首先,将60 mL钛酸四丁酯倒入120 mL无水乙醇溶液中搅拌10 min,得到A液;称取0.14 g硝酸铁加入到含有10 mL硝酸、30 mL乙醇和30 mL蒸馏水的溶液中搅拌30 min,得到B液;将B液以每秒1~2滴的速度滴入A液中,得到Fe-TiO2溶胶;将100 g AC浸入Fe-TiO2溶胶中超声60 min,室温陈化12 h,得到Fe-TiO2/AC凝胶;最后取Fe-TiO2/AC在100℃下烘干12 h,在马弗炉中500℃煅烧4 h,得到Fe掺杂质量分数为0.2%的Fe-TiO2/AC颗粒电极。以同样的方法制备TiO2/AC颗粒和Fe掺杂量为0.4%、0.6%、0.8%的Fe-TiO2/AC颗粒。

1.3 实验方法

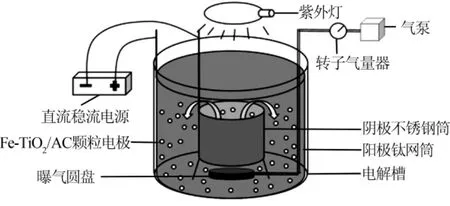

实验装置为自制三维电解耦合光催化升流式流化床反应器,如图1所示。

图1 三维电解耦合光催化反应器

反应器主体为圆柱体(直径16 cm,高度18 cm),阳极为紧贴槽壁的钛网筒(直径14 cm,高度14 cm),阴极为具有反光能力的不锈钢筒且与阳极成同心圆(直径6 cm,高度10 cm),阴极兼具导流筒的作用,阳极和阴极的间距为4 cm,紫外高压灯固定于反应器正上方15 cm处。每次处理的叶酸废水量为1.8 L,颗粒电极填充量为200 g/L。实验前,将颗粒电极用叶酸废水浸泡24 h,以消除活性炭的吸附作用。每隔20 min取1次水样,用总有机碳分析仪测定其TOC,并计算去除率。

2 结果与讨论

2.1 颗粒电极表征

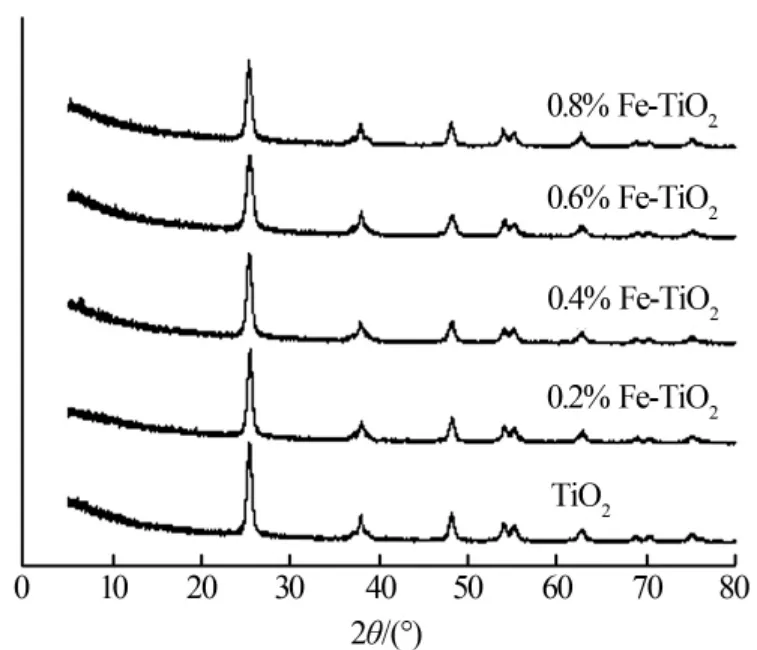

对TiO2/AC和不同Fe含量的Fe-TiO2/AC进行XRD表征,结果见图2。

图2 TiO2/AC和Fe-TiO2/AC的XRD谱图

与TiO2标准衍射卡片(JCPDS 21-1272)进行对比后发现,Fe-TiO2和TiO2均显示为锐钛矿晶型,且图谱中未发现含铁新相的出现,表明在500℃高温煅烧条件下,Fe3+在TiO2晶格重组过程中扩散到了晶体内部。随着Fe含量的增加,锐钛矿的衍射峰强度变弱,说明Fe3+取代了Ti原子进入TiO2晶格内部,使得 TiO2的晶型发生了微小畸变〔7〕。

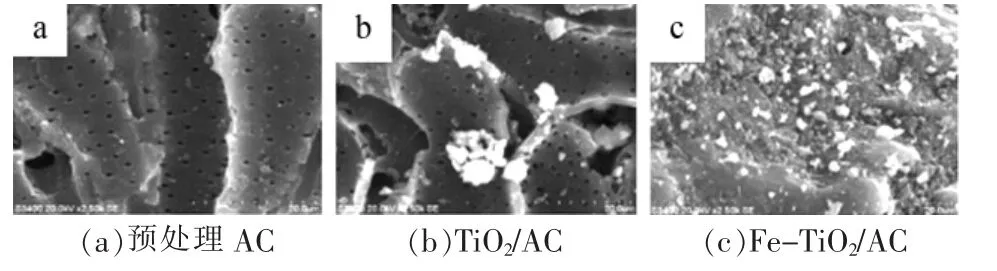

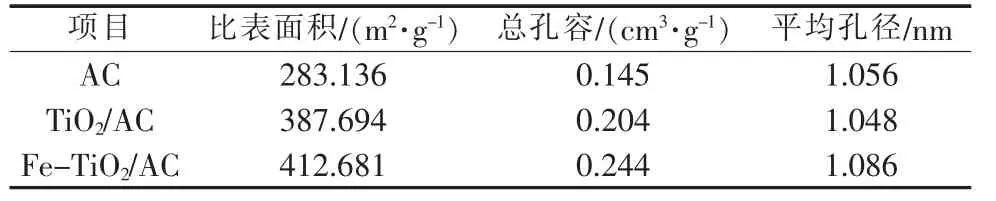

用SEM和BET对预处理后的AC、TiO2/AC和0.4%Fe-TiO2/AC进行分析,结果见图3、表1。

图3 颗粒电极的SEM照片

表1 BET比表面积分析结果

从图3可以看出,预处理后的AC表面孔隙结构丰富,孔道干净无杂质;TiO2/AC和Fe-TiO2/AC表面均有块状物质存在,但未堵塞孔道;相比TiO2/AC,Fe-TiO2/AC表面的光催化剂粒径分布更为均匀,说明Fe掺杂可提高TiO2的分散性能,减小TiO2团聚体的尺寸。由表1可知,TiO2/AC和Fe-TiO2/AC的比表面积、总孔容均大于AC,说明AC负载光催化剂后,表面粗糙程度增加,但孔道和缝隙未被完全覆盖和填充,保持了AC的吸附性能。

2.2 Fe掺杂量的影响

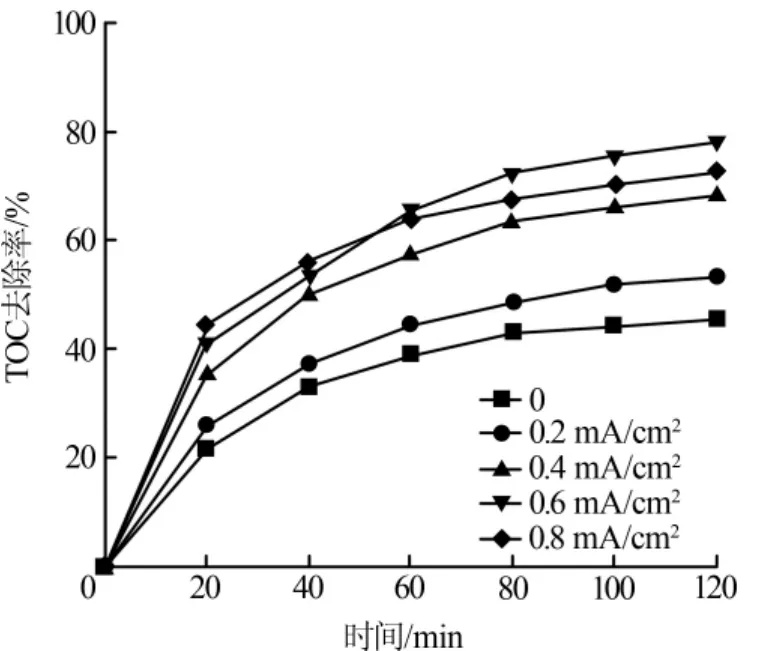

分别用 Fe掺杂量为 0、0.2%、0.4%、0.6%、0.8%的Fe-TiO2/AC作颗粒电极,在pH为5、电流密度为0.6 mA/cm2、曝气量为6 L/min的条件下处理叶酸废水,考察Fe-TiO2/AC中Fe的掺杂量对叶酸废水TOC降解效果的影响,结果见图4。

图4 Fe掺杂量对叶酸废水TOC去除率的影响

由图4可知,Fe-TiO2/AC对TOC的降解效果要优于TiO2/AC。当Fe-TiO2/AC中Fe掺杂量为0.4%时,120 min后TOC去除率达78.5%,比TiO2/AC高22.6%。这是因为金属离子和电场对TiO2的光催化活性有协同增强作用。Fe3+俘获TiO2中的光生电子〔8〕,通过外加恒电流作用将光生电子迁移到对电极,有效抑制了电子-空穴的复合,提升了光催化活性。Fe掺杂质量分数>0.4%时,TOC去除率减小,是因为Fe掺杂量较高时,过量的铁会以Fe2O3形式覆盖在TiO2表面,影响了光催化活性〔9〕。

2.3 电流密度的影响

在pH为5、曝气量为6 L/min的条件下,用Fe掺杂量为0.4%的Fe-TiO2/AC作颗粒电极处理叶酸废水,对体系施加不同电流密度,考察其对叶酸废水TOC降解效果的影响,结果见图5。

图5 电流密度对叶酸废水TOC去除率的影响

从图5可见,不施加电流时TOC去除率仅为45.5%,说明此时只发生了光催化反应;电流密度为0.2 mA/cm2时,施加的恒电流迫使光生电子向对电极方向移动,提高了光催化活性,TOC去除率开始提升,但仍然不高。这是因为低电压下颗粒电极未能被充分激发,电解效率低〔7〕;随着外加电流密度的不断增加,TOC去除率也随之增加。一方面是因为电流密度增大,向电极方向移动的光生电子的数量和速率增加,从而提升了光催化效率;另一方面,由于槽电压增大,粒子复极化的强度和数量增加,形成的微电极增加,进而提升三维电解效率。当电流密度从0.6 mA/cm2增至0.8 mA/cm2时,TOC去除率下降了5.6%,这是由于颗粒电极表面的水分解与有机物降解之间的竞争导致协同效应降低〔10〕,且高电流密度下阳极腐蚀严重,产生了絮凝物,阻碍光催化剂对光的吸收。综上分析得出,电流密度为0.6 mA/cm2时叶酸废水处理效果最佳。

2.4 初始pH的影响

用HNO3和NaOH调节叶酸废水pH分别为1、3、5、7、9、11,在曝气量为 6 L/min、电流密度为 0.6 mA/cm2条件下,用Fe掺杂量为0.4%的Fe-TiO2/AC作颗粒电极处理叶酸废水,考察废水初始pH对TOC降解效果的影响。结果表明,pH为1~3时,H+浓度较大,电解时溶液中会发生剧烈的析氢副反应,影响H2O2生成,此阶段TOC去除率最高为65.2%;pH为5时,TOC去除率为79.4%,此条件下阳极不锈钢筒和颗粒电极上的铁发生电离化,与阴极产生的H2O2发生Fenton反应,生成更多·OH,增强了体系的氧化能力,使吸附在电极表面的有机物更易被直接或间接氧化;pH为7~11时,水中出现大量悬浮絮凝物,TOC去除率从71.6%降到44.7%。这是由于碱性条件下,生成的H2O2会被迅速分解成H2O和O2,且·OH 可能转化为 O-,导致·OH 氧化能力下降〔11〕,同时,较高浓度OH-能够充当UV光线的淬灭剂,降低其对光催化剂 TiO2的激活能力〔12〕。

2.5 曝气量的影响

在电流密度为0.6 mA/cm2、pH为5的条件下,用Fe掺杂量为0.4%的Fe-TiO2/AC作颗粒电极处理叶酸废水,考察曝气量对叶酸废水TOC降解的影响。结果表明,体系无曝气时,TOC去除率为41.3%。这是因为O2量不足,导致阴极和颗粒电极不能产生足量H2O2,体系氧化能力低。同时颗粒电极沉积在反应器底部,短路电流增加,对紫外光和电流的利用效率低;随着曝气量的增加,光生电子与O2反应形成、HO2·等活性氧自由基,进一步形成·OH〔13〕,TOC去除率随之增加。

曝气量为6 L/min时,气泡可带动颗粒电极形成升流式流化床模式,颗粒电极利用率提高,此时,TOC去除率为82.4%;继续增加曝气量,TOC去除率几乎没有发生变化,说明水中的溶解氧达到饱和。曝气量为6 L/min时,叶酸废水的处理效果最佳。

2.6 不同体系TOC处理效果对比及动力学分析

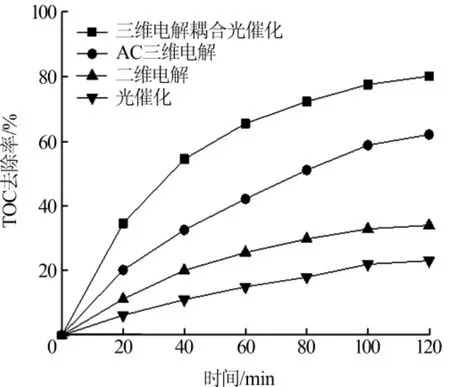

分别采用Fe-TiO2光催化、二维电解、AC三维电解和Fe-TiO2/AC三维光电催化氧化体系对叶酸废水进行处理。曝气量为6 L/min,电流密度为0.6 mA/cm2(单独光催化不加电流),初始pH为5,叶酸废水量为1.8 L,光催化剂、颗粒电极用量等条件保持一致,结果见图6。

由图6可知,反应120 min后,AC三维电解对TOC的去除率(62.1%)要优于二维电解(34%),说明引入AC颗粒的三维电极体系能有效提高电流效率和时空效率,提升对有机物的降解能力〔14〕。而三维电解耦合光催化的TOC去除率(80.2%)要优于三维电解(62.1%),说明将光催化剂负载到三维粒子上有效提高了体系的氧化能力。此外,AC可通过浓差吸附作用将污染物吸附到颗粒电极表面,然后经电解和光催化氧化反应将其分解矿化,使AC解吸再生,实现吸附→光电反应→解吸的循环过程。

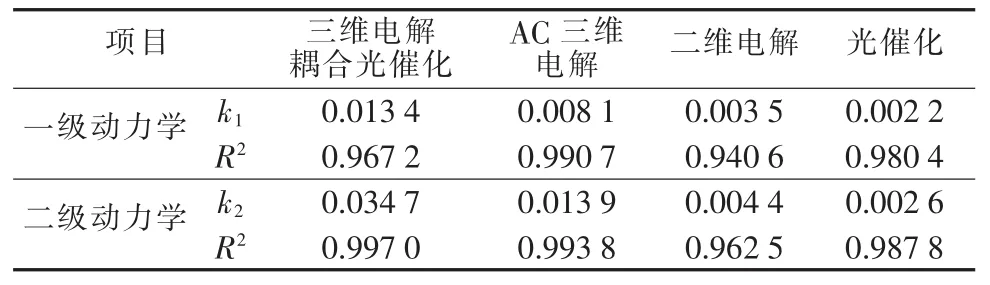

分别用一级动力学方程和二级动力学方程〔见式(1)、式(2)〕对光催化、二维电解、AC 三维电解和三维光电催化的实验数据进行拟合分析,动力学相关参数见表2。

图6 不同体系的TOC处理效果对比

一级动力学方程:

式中:C0——叶酸废水TOC的初始质量浓度,mg/L;

Ct——t时刻叶酸废水TOC质量浓度,mg/L;

k1——一级动力学反应速率常数,min-1;

k2——二级动力学反应速率常数,L/(mg·min);

t——反应时间,min。

表2 一级动力学和二级动力学参数

由表2可见,4种体系的二级动力学模型拟合度都要优于一级动力学模型,其中三维电解耦合光催化体系的拟合程度最好(R2=0.997),说明该体系对有机物的降解过程属于化学吸附降解,主要通过极板和颗粒电极上的直接氧化或间接氧化处理有机物。

此外,三维电解耦合光催化体系的二级动力学反应速率常数为 0.034 7 L/(mg·min),高于 AC 三维电解与光催化的二级动力学反应速率常数之和,说明三维电解耦合光催化体系并非光催化氧化和电解氧化的简单叠加,两者还存在相互促进的协同作用。

3 结论

(1)以AC为载体,用溶胶-凝胶法制备了AC负载Fe掺杂TiO2的颗粒电极,由于Fe3+进入到TiO2晶格中,使得Fe-TiO2/AC比TiO2/AC具有更好的形貌结构和光催化活性。

(2)用升流式流化床反应器处理叶酸废水,在Fe掺杂量为0.4%、pH为5、电流密度为0.6 mA/cm2、曝气量为6 L/min的条件下,用Fe-TiO2/AC颗粒电极处理1.8 L叶酸废水,反应120 min后,叶酸废水的TOC去除率最高可达82.4%。

(3)三维电解耦合光催化反应符合二级动力学方程,电解和光催化对叶酸废水有机物的降解过程存在协同增强作用。