基于TMS320F28335的RDDV阀控制器设计

2020-04-22阮峥毛良魏浪

阮峥,毛良,魏浪

(航空机电系统综合航空科技重点实验室 航空工业南京机电液压工程研究中心,江苏 南京 211106)

0 引言

随着电子技术的进步,伺服阀的研究和应用得到了迅猛的发展。电液伺服阀是较早出现的一种伺服阀,它能在接受电信号后输出调制的流量和压力,但由于其抗污染能力差,在应用时受到很大限制。为解决这种问题,国内外厂家推出直接驱动阀(DDV)[1-2]。直接驱动阀利用直线位移力马达直接驱动阀芯,具有质量轻、体积小、费用低、内漏小、可靠性高等优点。旋转直接驱动阀(RDDV)是直接驱动阀的一种,出现在20世纪90年代。国外将电子控制器运用到旋转直接驱动阀中,使这类伺服阀数字化应用更加广泛。

近些年,国内在这方面的研究也在广泛展开,但是在RDDV阀的控制方面还比较少。基于RDDV阀的特点,目前实际应用的RDDV阀控制器还是主要以模拟电路搭建的为主,结构复杂,可靠性低,控制规律改变时更改调试困难。基于这种现状,本文设计一种新型旋转直接驱动阀控制器。控制器以TMS320F28335为核心,降低控制电路复杂程度,减小体积,提高可靠性。

1 旋转直接驱动阀简介

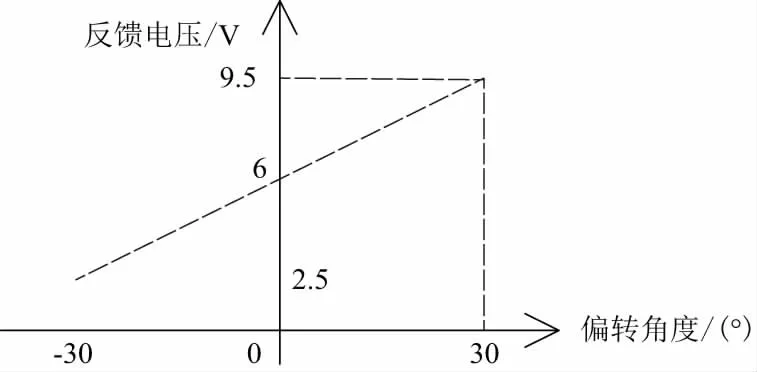

旋转直接驱动伺服阀(RDDV)是直接驱动阀的一种,主要由滑阀级、有限转角力矩电机以及相应的控制器构成,通过电机轴端的偏心机构将电机的旋转运动转化为阀芯的直线运动[3]。之后,阀芯突肩与壳体通油槽形成开口,让油量通过,因此可以通过控制阀芯的位置来控制流量的大小和方向。RDDV伺服阀内部含有位置传感器,这是一种线性霍尔传感器,可以精确测量阀芯位置,并提供位置反馈信号。反馈信号与电机旋转角度成线性关系,如图1所示。控制器利用反馈信号进行运算,输出PWM波驱动有限转角力矩电机,就可以实现闭环控制。实际使用时,要给位置传感器供+10VDC。目前RDDV伺服阀广泛应用于航空、航天、民用机电等行业的伺服控制。

图1 典型RDDV阀转角-电压输出特性

2 控制器方案

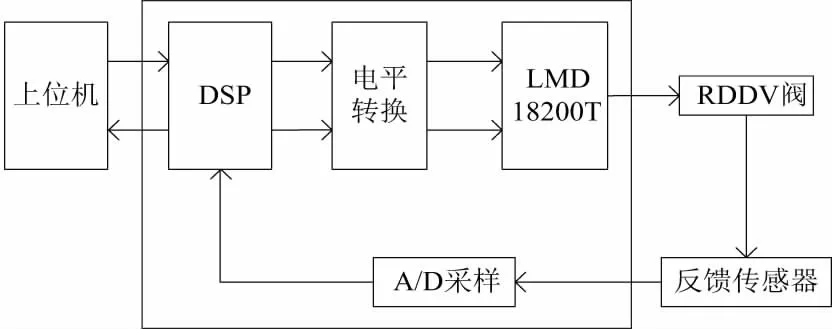

控制器整体结构如图2所示。LMD18200T为驱动芯片,DSP为主控制器。RDDV上的反馈传感器测量有限转角力矩电机当前的偏转角度。上位机输入指令为RDDV的目标偏转角度(实际上对应于液压的开口方向和流量)。DSP获得指令和反馈信号后进行运算,得到电机偏转的方向和转速;再输出两路PMW波,经电平转换芯片转换后送至LMD18200T的PWM输入脚和DIR输入脚,由此驱动电机旋转,进而带动阀芯运动;同时传感器测量电机偏转角度并由A/D转换为数字信号,与指令进行比较,重复以上过程,直到电机的偏转角度满足要求。该控制器运用数字控制技术,具有运算速度快、结构简单、可靠性高的特点。

图2 控制器结构框图

3 控制器硬件设计

LMD18200T是一种由某半导体公司生产的功率集成电路,专用于直流电动机驱动,内部包括4个DMOS管构成的H桥及其逻辑控制电路。芯片内部的H桥驱动器由4个DMOS管构成,通过充电泵电路为4个DMOS管提供栅极控制电压,允许工作频率可通过在1、2脚和11、12脚之间接入电容来提升。引脚2和10是输出端,接直流电机电枢的两端。引脚3、4、5分别为方向输入端、刹车输入端、PWM信号输入端,三者配合使用,控制电机的转向和转速。LMD18200T的驱动方式有两种。第一种是单极性驱动,PWM信号由方向信号与幅值信号组成。幅值由PWM信号的占空比决定,零脉冲时代表零电压,方向则由方向信号的高低决定[4]。DIR脚为高电平时电机正转,DIR脚为低电平时电机反转。使用时将方向信号接到方向输入端,将PWM信号接到PWM输入端。第二种是双极性驱动,PWM信号中既包含方向信息又包含幅值信息,占空比为50%时代表零电压,>50%时电机正转,<50%时电机反转。使用时,将此信号加到方向输入端,同时将PWM输入端置高电平。

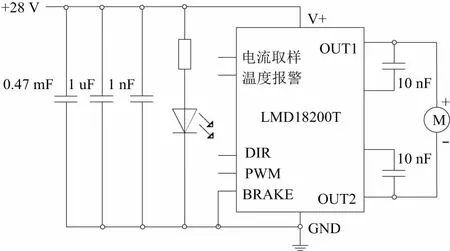

驱动部分原理图如图3所示。PWM脚为高电平,DIR脚为控制信号,两个信号都由TMS320F28335输出。LMD18200T的最高工作电压为55V,结合RDDV伺服阀的工作特性,选择输入28V直流电压。接入电容进行滤波,再接入发光二极管来显示工作状态。

图3 驱动电路原理图

TMS320F28335DSP是TI公司推出的32位浮点数字控制处理器,外设丰富,封装多样,在电机控制、通信、医疗、航空航天等领域有广泛的应用[5]。TMS320F28335DSP整合了Flash存储器、快速的A/D转换器、增强的CAN模块、事件管理器、正交编码电路接口及多通道缓冲串口等功能[6],具有强大的控制和信号处理能力,能够完成复杂的控制算法[7]。考虑到RDDV阀的工作特性,本控制器将控制周期和采样周期设置为100μs,产生的PWM信号频率为10kHz。TMS320F28335的主频高达150MHz,可以满足要求。

图4 双极性驱动方式的理想波形

F28335片内集成的ADC转换模块的核心资源是一个12位的模/数转换器,由16个采样通道复用两个采样保持器,模拟电压输入范围为0~3V。若采样输入电压范围超出,可以采用电阻分压,也可以考虑外扩。AD7606是一款8通道的A/D采样芯片,通过配置相关的引脚可以选择模拟电压输入范围以及I/O的控制电平。AD7606的模拟电压输入范围有两种,分别是-5~+5V和-10V~+10V,由RANGE脚决定。VDRIVE脚是逻辑电平输入脚,要求范围是2.3V~5V,为配合F28335的3.3V的电平,VDRIVE脚接3.3V电压。AD7606的转换结果通过数据总线接到F28335的总线引脚,再配置片选信号和读写信号,就可以完成A/D采样[3]。

4 控制器软件设计

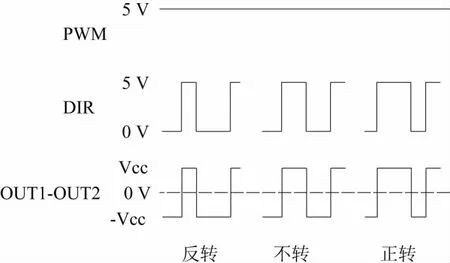

主程序软件流程图见图5。初始化之后,与上位机通讯得到指令信号,采集得反馈信号,计算得到偏差,然后根据增量式PID算法得到控制量。这里LMD18200T采用双极性驱动方式,在这种驱动方式下,PWM脚接高电平,电机的转速和转向由DIR脚决定,所以DIR脚波形占空比的增量即为控制量。之后LMD18200T驱动电机转动,位置反馈传感器传送新的位置反馈信号,等下一个采样时刻到了之后DSP读取新的反馈信号,计算新的偏差和新的控制量来驱动电机,直到偏差符合要求。

图5 软件流程图

5 试验验证

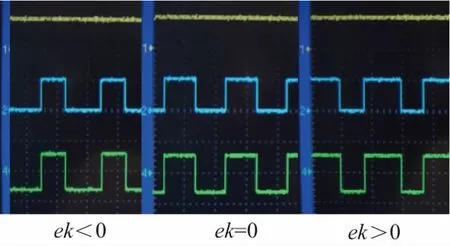

根据软件流程,在CCS5.5环境中编写DSP程序,再搭建相关电路并连接RDDV进行验证。图6是指令和反馈在不同大小关系情况下用示波器测得的LMD18200T管脚波形,其中1通道是LMD18200T的PWM脚对地的波形,2通道是LMD18200T的DIR脚对地的波形,最后一通道是LMD18200T的输出端OUT1-OUT2的波形。经过比较可以看出,针对指令和反馈的大小关系,控制器可以输出不同占空比的波形来驱动RDDV阀,使阀内的有限转角力矩电机能往不同的方向转动,同时能有效控制液压的方向和流量。

图6 不同工作状态下LMD18200T管脚波形

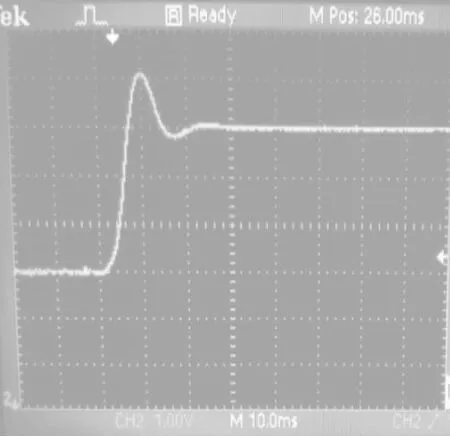

图7是当指令从3V变化到6V时,反馈信号的变化曲线。从图中可以看出,随着指令的变化,反馈能跟随指令进行变化。主要性能参数:上升时间为6.8ms,调节时间为18ms,超调量为36.7%,稳态误差在0.1V以内。

图7 反馈随指令的变化曲线

6 结语

本文将TMS320F28335应用到RDDV阀控制器当中,通过获取指令和反馈的偏差,利用PID调节输出PWM波给驱动芯片LMD18200T,进而控制电机的偏转角度。试验结果表明,LMD18200T能够输出理想占空比的PWM波驱动电机,阀的位置反馈也能跟随指令的变化而变化。试验过程中通过对RDDV阀液压流量及方向的监控结果表明,本文提出的对RDDV阀的数字化控制达到了设计的目标。