激光喷丸强化系统协调控制方法与实现

2020-04-22吴耀骏胡永祥姚振强

吴耀骏,胡永祥,姚振强

(上海交通大学 机械与动力工程学院,上海 200240)

0 引言

随着航空航天领域关键制造技术的飞速发展,越来越多高强度和轻量化的复杂型面零件被广泛应用于航空发动机风扇、压气机等部位。然而这些零部件,如钛合金叶片在使用过程中容易受外来异物撞击损伤,并且长时间服役后容易出现疲劳损伤,需要对其进行表面强化,延长服役寿命[1-2]。激光喷丸强化工艺利用高能脉冲激光诱导等离子体在金属表面产生瞬态高幅值冲击压力,使材料发生高应变率塑性变形,进而引入比机械喷丸更深的残余压应力,改善金属材料的疲劳性能,尤其适用于对航空发动机关键零件的强化处理。目前,激光喷丸强化是实现复杂型面零部件表面强化,改善高低周疲劳性能的有效方法[3]。

激光喷丸强化系统是激光喷丸强化工艺可靠性和高效性的重要保障。目前,激光喷丸强化系统主要为固定光路形式。在激光喷丸加工过程中,激光光路固定不变,运动机构夹持工件按照预设轨迹运动,使工件上各个喷丸点依次接收高能激光脉冲载荷的冲击,完成表面强化。国际上,美国GE公司研制了基于机械臂的固定光路式激光喷丸系统[4]。美国LSPT公司近期研制的Procudo© 200激光喷丸系统,增加了工业机器人的使用,是目前集成度最高、较为先进的激光喷丸加工系统[5]。国内激光喷丸设备研究从20世纪90年代起步,已经取得了显著的进步。空军工程大学与西安某公司研制了成套的激光喷丸设备[6]。2013年,中国科学院沈阳自动化研究所利用数控系统研制出了激光冲击强化设备[7-8]。

激光喷丸加工过程需尽量保持激光垂直入射到待加工表面。对于平面工件,由于表面不同位置法向一致,运动机构仅需夹持工件保持固定姿态作连续平移运动即可,因此可采用运动机构与激光器独立控制的系统模式,对激光点位控制精度要求低。而复杂型面工件表面各点法向不同,激光喷丸强化过程中工件空间位姿需实时调整,并且要求激光喷丸强化实际加工点与目标点精确重合,这对脉冲激光与工业机器人的协调控制提出了更高的要求。目前,国内外关于如何实现激光脉冲与运动机构点位运动的协调控制,还缺乏相关研究。

本文针对复杂型面结构工件的激光喷丸强化需求,建立激光脉冲-工业机器人协调控制方法,研制激光喷丸强化工艺系统,对其构成、控制原理及工作流程作了介绍,最后以平面点阵为例验证协调控制方法精度,以整体叶盘为例开展激光喷丸强化工艺试验,验证了系统对复杂型面结构工件的加工能力。

1 固定光路激光喷丸系统

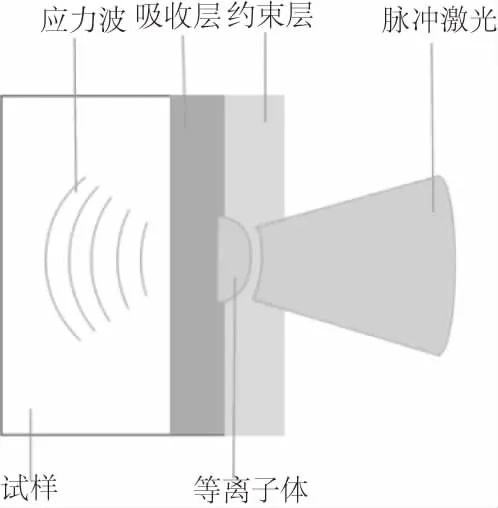

激光喷丸强化工艺原理如图1所示,利用高能短脉冲激光诱导的等离子体可在金属工件表面产生高幅值的冲击效应。该冲击效应会使金属表面不透明吸收层吸收激光能量后,迅速气化并产生高压等离子体,同时保护金属工件表面不受高能激光带来的热损伤。等离子体受到透明电绝缘约束层的限制,产生瞬时高幅值冲击压力并反作用于金属工件自身,远高于材料的动态屈服强度。因此材料表层短时间内发生局部的塑性形变,同时产生有益的残余压应力,覆盖工件一定区域实现强化,从而提升金属工件的疲劳寿命、抗腐蚀性及抗断裂等性能。

图1 激光喷丸强化原理

激光喷丸强化工艺系统的搭建是整个工艺的基础,其中固定光路式系统应用较为广泛。系统构成示意图如图2所示。激光喷丸强化工艺过程中,激光器在相应时间点输出脉冲激光,通过固定的传输光路模块引导至机器人加工工位,工业机器人夹持工件进行轨迹运动,实现激光在工件表面待加工区域覆盖。

图2 固定光路激光喷丸系统

2 系统协调控制方法

复杂型面结构工件的激光喷丸强化加工主要面临两个难点:第一,复杂曲面特征使得工件表面每点法向呈平滑变化,欲保证激光光束与表面垂直,需在加工过程中时刻改变机器人位姿,使每个实际加工点与规划路径的目标点精确重合。第二,由于激光器出光时序受内部时钟限制而不能在任意时刻完成出光,因此要设计可靠的系统控制逻辑,来实现激光触发时间点与工件调姿到位时间点的精确匹配。

要解决以上两个问题,就必须实现激光脉冲-工业机器人协调控制。根据工艺路径规划,工业机器人夹持工件执行点位运动,到位后需要激光器输出激光脉冲。由于激光器出光时序与内部固定时钟相关,因此需要建立机器人到位信号反馈以及激光器单激光脉冲精确输出控制方法。同时,激光器完成激光脉冲输出后,工业机器人需要按照工艺路径规划继续运动至下一加工点。因此在此环节要求实现出光情况的检测。

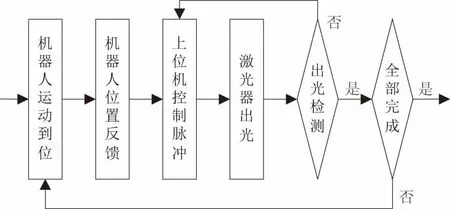

因此,建立如图3的协调控制逻辑。根据工件的工艺路径规划加工位置,对于每一个加工点,当工业机器人运动到位后,位置反馈至上位机控制平台,控制平台控制激光器输出单个脉冲激光并完成出光检测,再发送下一运动坐标信息至工业机器人并使其运动执行到位。依次实现所有加工点激光喷丸强化工艺。

图3 脉冲激光-工业机器人协调控制逻辑

工业机器人通过EKI(ethernet KRL interface)接口通讯的方式,以XML文件的形式配置以太网连接和数据交换结构,如图4所示。上位机通过TCP/IP协议与工业机器人进行通讯控制,实现数据交换,进而完成一系列坐标变换、速度变更、运动模式转换等运动控制指令的下发与执行以及工业机器人到位后的信息反馈,实现脉冲激光-工业机器人协调控制单点周期的第一环节。

图4 EKI接口通讯系统示意图

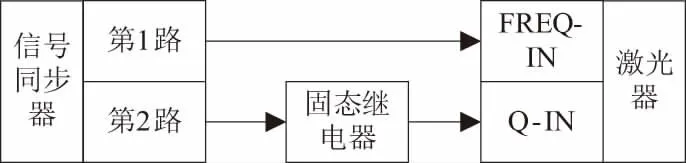

对于激光器的控制,为了提高激光瞬时单次触发的效率及可靠性,采用外时钟触发控制模式。采用2路具有固定延时设定的同步器TTL信号输入,接入激光器电源相应接口,如图5所示。其中第1路上升沿触发闪光灯放电,频率设定保持激光器最高频率;第2路上升沿触发Q开关,在信号同步器与激光器接口连接中设置固态继电器,通过固态继电器的中断控制脉冲信号的通断,进而实现出光频率控制;也可以控制固态继电器打开Q-IN同步信号的通过,通道出光反馈,再关闭固态继电器通道,实现脉冲激光的瞬时单次触发。

图5 激光器外触发控制

出光检测采用激光能量计来实现,既可以监测出光能量的稳定性,也可以作为脉冲激光是否成功输出的反馈信号,实现协调控制中闭环反馈的核心步骤。

完成激光器-机器人协调控制的整体设计后,激光喷丸强化流程中单点加工的时序图如图6所示,信号同步器按设定频率输出5 V TTL同步信号,如针对本系统中激光器则选择固定频率5Hz。在a时刻,固态继电器关闭,上位机控制平台向工业机器人发送下一步轨迹运动执行命令。在b时刻,工业机器人运动到位,同时反馈至上位机控制平台,上位机控制固态继电器接通,等待外部同步信号输出至激光器Q-IN接口。激光器接收外部同步信号后,实现单个脉冲激光输出,激光器能量计检测到出光信号后并反馈至上位机控制平台,上位机控制固态继电器关闭,到达c时刻,实现单周期激光喷丸强化工艺流程。

图6 协调控制单点时序图

3 工艺系统研制

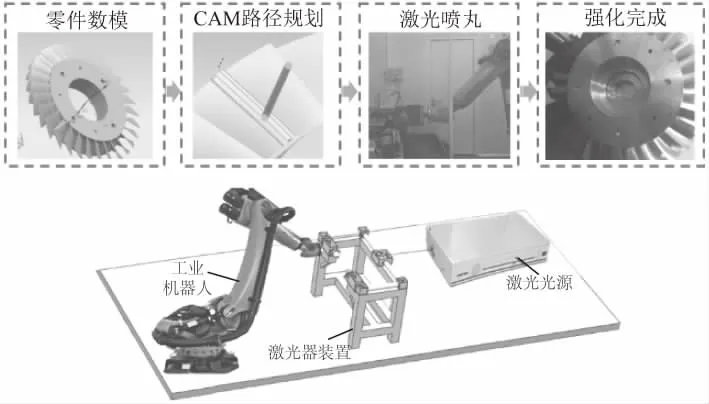

激光喷丸强化系统要具备以下功能:1) 各模块间高度集成化,能自动化完成整个激光喷丸强化工艺流程;2) 实现协调控制、加工轨迹规划、双侧激光喷丸强化[9]等功能模块,强化零件类型的适用性广。系统整体运作流程如图7所示。在激光喷丸强化工艺流程中,首先将工件数模导入到UG-CAM中,辅助生成工业机器人的加工路径,利用编写的上位机控制软件控制工业机器人按照预定路径完成加工轨迹的执行及激光器协调控制出光,实现工艺流程自动化执行。本系统主要包括激光光源、工业机器人、传输光路、工艺辅助模块以及上位机控制平台5部分。

图7 系统整体运作流程

高能脉冲激光器作为激光喷丸工艺的激光来源是激光喷丸强化系统的核心设备。系统采用重复频率从1~5Hz分级可调,输出能量5~14 J、激光脉宽14.3ns,波长1064nm的激光器,可实现按照不同频率、独立或连续输出能量数个焦耳、脉宽数个纳秒的激光脉冲。

工业机器人是激光喷丸强化系统的工件轨迹执行单元,选型主要考虑其重复定位精度、加工范围及载荷及短路径执行速度。工业机器人通过直线运动、圆弧插补等运动模式,实现夹持工件在加工空间执行加工轨迹的流程。

激光喷丸强化系统的传输光路将激光器输出激光投射至工件表面,实施激光喷丸工艺。传输光路分为两部分:前部光路位于激光器出光口前端,主要功能为将激光器发出的单侧激光转化为同步或异步的双路激光;后部光路位于机器人加工工位,主要功能是将前部光路输出的双路激光投射在工件表面。

激光喷丸强化系统的工艺辅助模块是影响激光喷丸工艺质量的重要部分。激光喷丸强化系统辅助模块主要包含水循环系统、气循环系统等。其中水循环系统主要用于提供激光喷丸过程中约束层水膜与工艺过程中产生的废水排出,气循环系统主要用于气动快换夹具的夹紧及传输光路模块的防水需求。

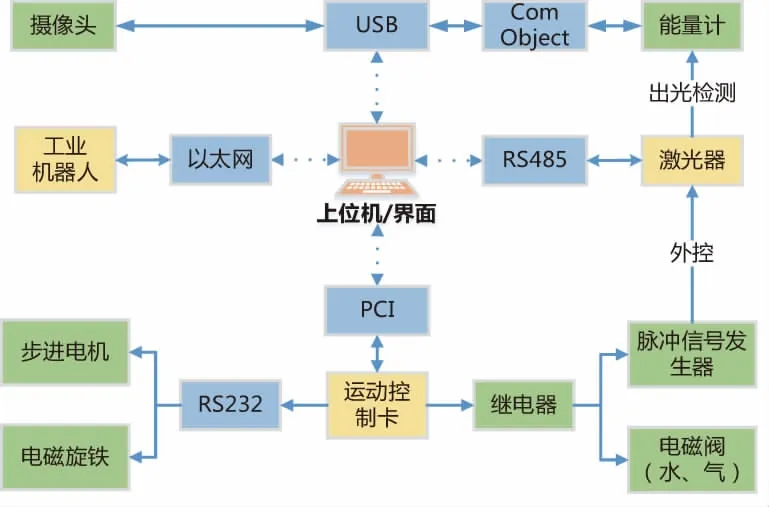

激光喷丸强化系统的控制平台是保证激光喷丸工艺精确化、高效化、自动化实施的关键部分,由上位机控制软件及相关算法组成,系统总体控制框图如图8所示。上位机界面在QT软件中采用C++语言编写,设计中主要考虑以下功能需求:1)实现操作人员在加工空间外对各模块的安全、可靠控制;2) 界面简洁美观,对加工流程中关键操作的提示功能,便于人机交互;3)复杂工件轨迹规划、系统整体标定等功能及算法集成。

图8 激光喷丸强化系统总体控制架构

4 实验验证

a) 平面点阵协调控制实验

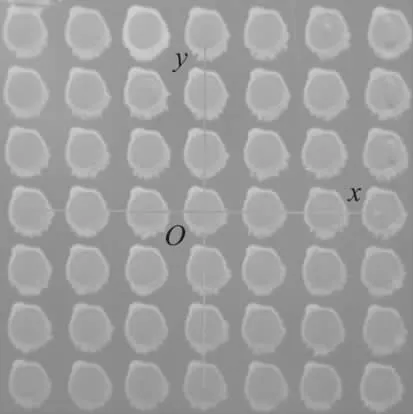

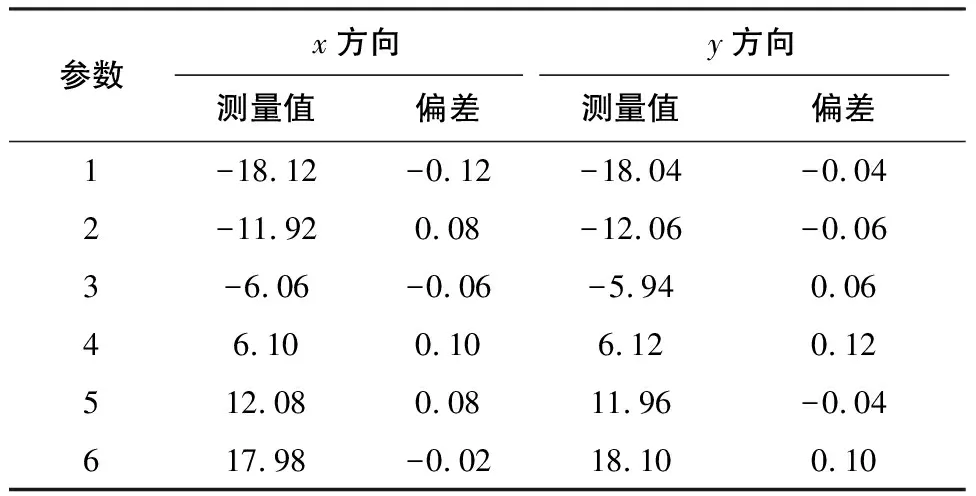

利用7×7的平面点阵坐标进行激光脉冲-工业机器人协调控制测试实验,其中单个光斑直径约为4mm,相邻光斑中心距离为6mm。测试结果如图9所示。光斑中心都有比较均匀的分布。以点阵中央光斑O的光斑中心作为基准,利用游标卡尺测量图中x、y两个方向的各光斑中心与中央光斑中心的距离,结果见表1。在激光喷丸强化工艺过程中,以光斑直径4mm为例,相邻光斑中心距离为3~4mm,因此测试偏差约为4%,但是依然在工艺允许误差范围内,总体满足要求。

图9 平面点阵出光测试

表1 光斑中心测量结果 单位:mm

b) 复杂型面工件激光喷丸强化实验

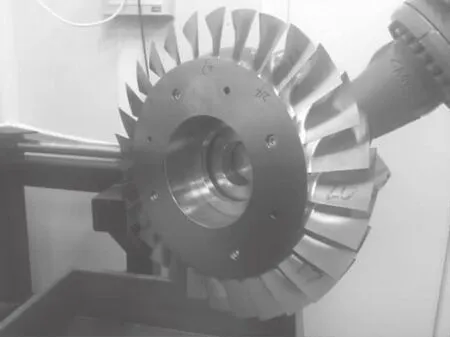

本系统主要加工对象为复杂型面工件,如整体叶盘。钛合金整体叶盘应用于航空涡扇发动机上。整体叶盘样件外形如图10所示。整体叶盘直径370mm,盘体直径260mm,厚度52mm。整体叶盘叶片部分呈自由曲面,叶缘厚度达到0.6mm,属于典型薄壁结构,叶片之间排列紧凑。

图10 整体叶盘外形图

对于复杂型面工件激光喷丸强化加工,系统整体运作流程具体可分为3个阶段:

1) 工艺预处理阶段

在第一次使用系统时,根据本课题之前相关研究工作,建立出射激光与工业机器人相对工作位置关系以及工业机器人TCP;然后利用UG-CAM加工模块进行工件工艺路径规划,并通过坐标变换获得工业机器人运动坐标。

2) 工艺强化阶段

吾师所撰诗志,自足千古,序之者不一人,岂假弟一言以为重哉?……倘可附之编末,藏诸名山,则藉师不朽,幸孰甚焉。[3]139

开启工业机器人与激光器电源,打开激光器的指示光模块,加载工业机器人轨迹坐标进行试运行。确认工业机器人轨迹坐标正确后,开启工艺辅助模块的水、气循环系统,重新加载工业机器人轨迹坐标,按照预设路径对工件进行正式激光喷丸强化工艺。

3) 工艺完成阶段

关闭水、气循环系统,关闭系统各模块电源,卸下工件,观察光斑加工路径是否符合预期路径规划要求,不符合则需要补打相应光斑。图11为整体叶盘的叶缘经过激光喷丸强化处理后的效果图,基本符合预期的工艺路径规划。

图11 整体叶盘的激光喷丸

5 结语

1) 针对复杂型面结构工件的激光喷丸强化工艺需求,设计激光喷丸强化工艺系统,包括激光器模块、工业机器人模块、传输光路模块、工艺辅助模块以及上位机控制平台5部分,具备高度集成化、自动化、协调控制精度高、安全可靠等特点。

2) 提出了激光喷丸强化系统中脉冲激光与工业机器人协调控制的实现方法,对精确轨迹加工有很好的定位精度。

3) 对复杂型面结构工件如整体叶盘完成加工轨迹规划,并在激光喷丸强化系统人机交互界面中导入工业机器人控制坐标,完成激光喷丸强化工艺,验证了复杂型面结构激光喷丸强化技术能力。