轻型自主移动钻铆系统定位检测与自适应规划

2020-04-22肖亮田威邱燕平

肖亮,田威,邱燕平,张 旋,向 勇

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 江西洪都航空工业集团有限责任公司,江西 南昌 330024)

0 引言

随着国家大飞机和新一代飞机的生产任务日益艰巨,对航空制造业也提出了更高的需求。传统的基于型架与手工操作的飞机装配技术和手段已经不能适应我国大飞机机身数字化对接装配的需求,因而发展航空制造业自动化装配技术具有相当重要的经济价值和战略意义,具有轻型化、数字化和柔性化特点的先进技术已成为现代飞机装配的迫切需求[1]。

在航空制造业,为保证飞机结构使用寿命,降低生产成本,实现装配生产的高质量和高效率,突破人工装配的客观限制,以B787、A380等为代表的现代大型飞机装配过程越来越广泛地采用了自动化装配技术[2]。飞机自动化装配系统主要沿着两个方向发展:一种是高成本的、适用于大批量产品的大型专用自动化装配系统,如MPAC、VPAC等。另一种是低成本的、适用于小批量产品的轻型自动化装配系统,该系统以轻型化、数字化、柔性化、成本低的优势成为飞机自动装配系统的发展方向之一,其典型代表有基于工业机器臂自动装配系统、柔性轨道自动化装配系统、轻型自主移动自动化装配系统[3-6]。

无论是何种自动化装配系统,其高度集成的末端执行器[7-8]都成为影响装配质量和效率的关键所在,而钻铆系统多功能末端执行器上的定位检测模块就是提高制孔定位精度的重要保证。在飞机装配过程中,由于预加工产品的理论数模与实际数模之间存在误差,加之工装和产品制造与安装误差等因素势必会导致待加工孔位的实际位置与理论位置存在偏差,因此需要对钻铆系统进行定位检测[9-11]。通过识别产品上的基准建立偏差模型,修正实际产品位置,自适应规划待钻孔位置,以保证制孔定位的高精度。

所以,为了迎合飞机自动化装配系统模块化、柔性化、轻型化的发展趋势,满足航空制造业高质量、高效率、低成本的发展要求,提出了一种轻型自主移动钻铆系统。该系统利用高度集成的多功能末端执行器,将其基于CCD相机的视觉检测系统运用于钻铆系统定位检测,并提出针对多坐标系系统和多种不同基准形式的检测方法,搭建标定算法模型,解决因产品数模偏差与工装制造、安装误差而造成的系统制孔位置精度较低的问题,保证了系统的加工质量。

1 轻型自主移动钻铆系统

1.1 系统结构组成分析

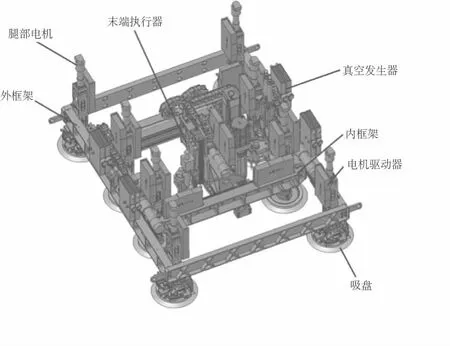

图1为轻型自主移动钻铆系统整体结构图[12]。按照机构的功能组成,可将整个系统分为自主多足移动机构与多功能末端执行器两大模块。自主多足移动机构由内框架和外框架组成,在内、外框架上分别用机械连接4条内腿和4条外腿,并集成真空发生器、压力传感器、腿部电机、电机驱动器和换刀机构等,保证系统在0°~180°斜面安全稳定吸附行走[13];在内框架上除了4条腿之外还集成了多功能末端执行器系统,主要由基准检测模块、法向检测与调姿模块和制孔锪窝模块组成,用于高精度制孔加工[14-15]。

图1 轻型自主移动钻铆系统整体结构图

1.2 定位检测模块分析

定位检测是自动制孔系统实施制孔加工之前的一项非常重要的任务。由于待加工产品的理论数模与实际数模之间存在误差,受工装和产品制造与安装误差等因素的影响,为修正实际产品的位姿,往往在产品上预先加工若干个基准孔位,加工前首先识别产品上的基准,再修正加工任务。

由于轻型自主移动钻铆系统是吸附在机身上进行制孔工作,在不同的站位上,钻铆系统坐标系与产品坐标系的关系不能唯一确定,因此,所采用的办法是钻铆系统在每一个站位上,通过CCD相机以拍照的方式记录基准孔信息,建立局部坐标系,并通过数据处理得出基准孔在钻铆系统下的坐标,从而结合离线编程所获取的站位信息,建立局部坐标系与产品坐标系之间的关联。

对飞机身段对接对缝处的基准信息进行探究可知,有如下两种基准可用于提供制孔基准检测:1) 以3个或者3个以上的孔位作为基准孔,要求基准孔不在同一直线上。理论上基准孔个数越多,最终的坐标转换精度越高。2) 以1个孔位为基准孔、上下段蒙皮搭接的缝作为基准直线。

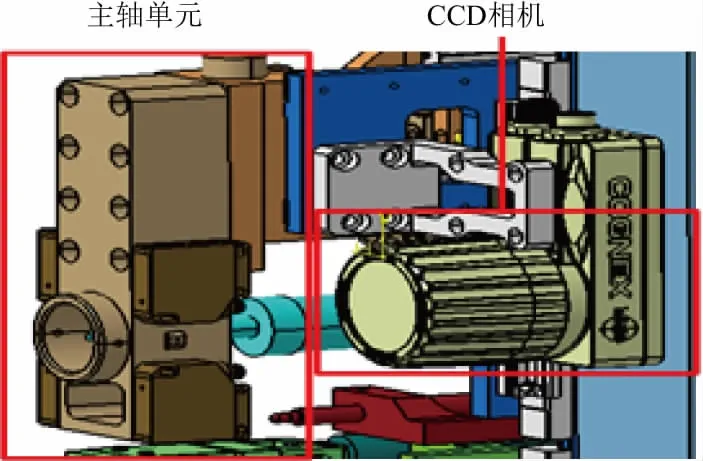

在基于移动平台的自动制孔系统中,定位检测单元要安装移动平台上,并与移动平台的控制系统集成,实现基准在线检测,如图2所示。具体任务流程为:1) 当机器人稳定吸附时,通过移动内部滑台和末端执行器移动相机,找到第一个基准孔;2)对基准孔进行拍照;3)继续移动相机,寻找下一个基准孔;4)进行拍照;5)完成所有基准孔的拍照后,在相机内部软件中自行处理拍照信息从而得到精确基准孔位置。

图 2 轻型自主移动钻铆系统定位检测单元

2 定位检测与加工任务自适应规划

定位检测的任务是检测基准孔或基准直线在钻铆系统坐标系下的实际位置,建立钻铆系统与加工产品的位置关系,并修正误差,实现加工任务自适应规划,确保制孔质量。由于同一产品上有多种类型的基准形式,所以需要针对不同基准形式提出相应误差修正方法,而无论何种基准形式,都需要经过以下检测流程,建立各站位的局部坐标系,并通过数据处理得出基准孔在钻铆系统下的坐标,从而结合离线编程所获取的站位信息,建立局部坐标系与产品坐标系之间的关联。

2.1 离线编程

定位检测过程中所需的离线编程主要是孔位信息的提取。利用CATIA软件进行参数化建模时,一旦在产品曲面指定位置上创建一个孔特征,即可借助CATIA提供的API函数接口,遍历零件或产品中所有特征对孔位的位置信息进行读取。倘若产品上没有孔位特征,则需要根据制孔规格,同样利用CATIA提供的API函数接口新创建孔位特征(同一直线上按照等间距进行阵列),从而进行数据坐标读取,并按照一定格式输出在工艺文件中。

对于遍历得出的孔位坐标信息,由于其中含有基准孔、待钻孔,并且包括不同直径的孔位,针对一段机身对接对缝蒙皮,钻铆系统不可能在一个站位上完成所有的制孔工作。因此,对离线编程提出的要求是:提取的信息要按照基准孔、不同尺寸的待钻孔、站位这3个条件进行合理归类,以满足钻铆系统的工作要求。

2.2 定位检测

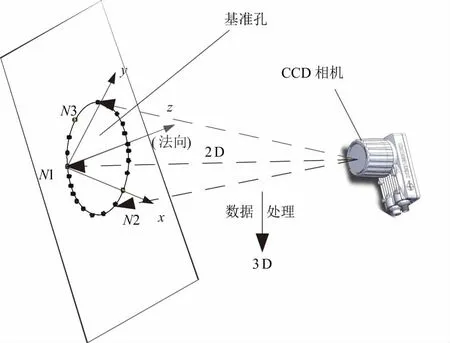

基于CCD的视觉系统主要通过CCD相机获取基准图像,图像经过边缘检测、区域分割、边界追踪等预处理后,可以得到基准孔的边界数据点集,然后通过一定方法,估计出基准孔参数。CCD相机获得的是基准孔边缘的二维图像信息,可直接在图像平面进行孔参数估计,将二维坐标信息经数据处理后,可得到最终的三维坐标,如图3所示。

图3 定位检测示意图

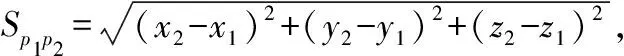

(1)

2.3 坐标建立

针对不同的基准形式,CCD相机拍照后,经过数据处理获得实际基准信息,还需要采用不同方法建立局部坐标系[19-20],从而实现局部坐标系与钻铆系统坐标系的相互转换,最终获得产品坐标系与钻铆系统坐标系的位置关系。

1) 四点基准检测

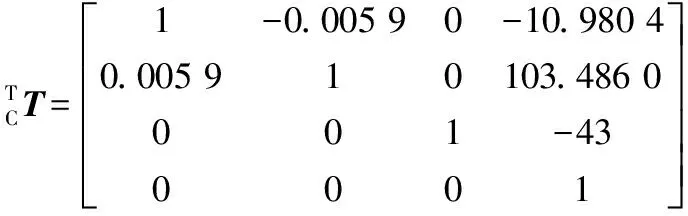

从而有转换关系为:

(2)

(3)

将式(3)展开,且令

(4)

(5)

2) 三点基准检测

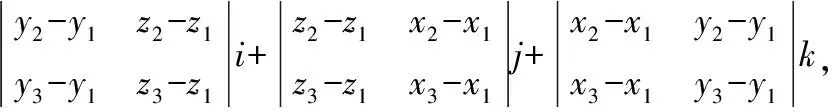

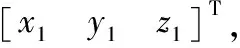

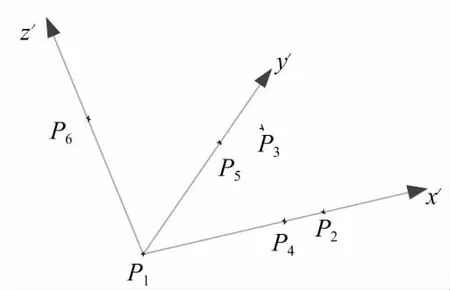

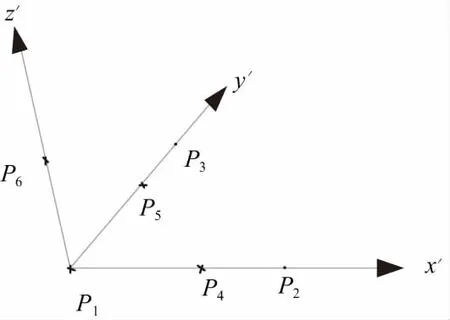

如图4所示,以3个基准孔位置建立局部坐标系P1-x'y'z',其原点为P1,P1P2作为局部坐标系x'轴,P1P2×P1P3作为局部坐标系z'轴,再根据右手法则得到局部坐标系y'轴,最后在局部坐标系P1-x'y'z'的坐标轴各选取一点P4、P5、P6,使得P1P4、P1P5、P1P6为单位向量,则向量P1P4、P1P5、P1P6在钻铆系统坐标系下的矢量表达式为:

(6)

P1P4=a1i+b1j+c1k

(7)

记作a'2i+b'2j+c'2k。

将其单位化得局部坐标系z'轴单位矢量表达式:

(8)

又P1P5=P1P4×P1P6,则:

(9)

记作 :

P1P5=a3i+b3j+c3k

(10)

而单位矢量P1P4、P1P5、P1P6在局部坐标系下的矢量表达形式为:

(11)

由此可得,局部坐标系P1-x'y'z' 3个坐标轴在钻铆系统坐标系下的方向余弦为:

(12)

(13)

(14)

图4 3点建立坐标系示意图

3) 点-线基准检测

图5 点-线建立坐标系示意图

(15)

2.4 坐标输出

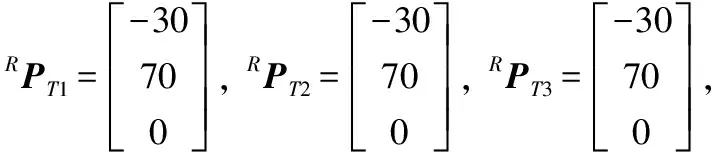

通过离线编程获得待钻孔在产品坐标系下的坐标PWi(i=1,2,3,…,n),根据以上的数据处理以及坐标转换关系,可求得待钻孔在每一个站位的局部坐标系下的坐标LWi(i=1,2,3,…,n)为:

(16)

从而实现定位检测与加工任务自适应规划功能。

3 实验测试结果与分析

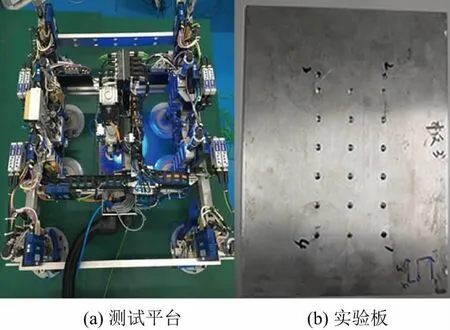

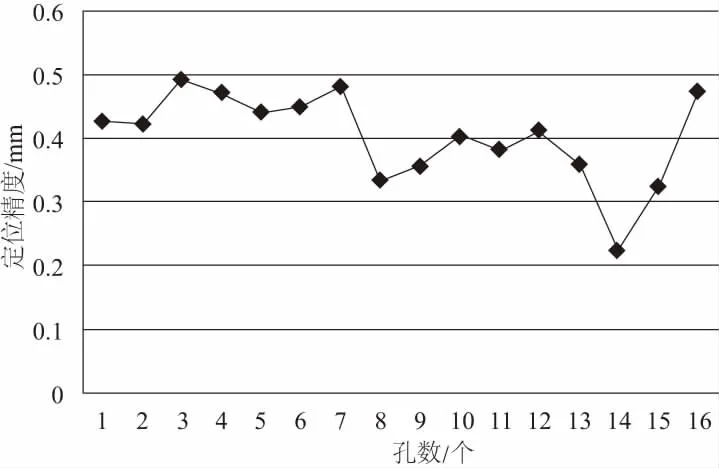

最后由离线编程给出待钻孔在产品坐标系(即理论产品坐标系)下的坐标PWi(i=1,2,3,…,n),计算出待钻孔在局部坐标系(即实际产品坐标系)下的坐标LWi(i=1,2,3,…,n),并由自动钻铆系统进行制孔实验,得到如图6(b)实验板。经三坐标测量仪测得所钻孔在实验板坐标系下的实际坐标,并与理论坐标对比,结果如图7所示,至此完成实验验证。

图6 制孔测试实验

实验结果显示,轻型自主移动钻铆系统通过定位检测所钻孔的定位精度≤±0.5mm,同时所钻孔经检测孔径公差达到H9,法向精度≤0.5°,制孔效率≥6个/min,满足航空制造业自动化装配技术要求。因此,本文提出的标定方法和定位检测算法正确可行。

图7 制孔定位精度

4 结语

1) 提出一套基于CCD相机定位检测的轻型自主移动钻铆系统,通过相关功能性分析,该系统能实现钻铆加工前的定位检测功能。

2) 提出了针对复杂加工系统和多样化基准形式的多坐标系建立及转换方法与定位检测策略,由最小二乘法或间接转换法推导出理想位置与实际位置的偏差模型,自适应规划加工产品。

3) 通过实验表明,相机标定和定位检测算法正确,为钻铆系统下一步工序提供了位置精度保证,也为后期进一步工程应用奠定了一定技术基础。