基于有限元分析的二维振动法应力释放装置设计

2020-04-22李岚左敦稳侯源君顾胜宇刘敏

李岚,左敦稳,侯源君,顾胜宇,刘敏

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

目前,采用冷挤压对孔结构进行强化处理是飞机研制过程中的重要手段。强化后的孔壁较为光滑,而且成本低廉、适用性强,在航空领域的应用较为广泛[1]。然而在实际应用中,经过开缝衬套冷挤压强化处理的紧固孔结构在外加循环应力的持续作用下,孔周边的残余应力依旧会出现衰减现象,从而产生疲劳裂纹,为飞机安全飞行埋下隐患。因此对开缝衬套冷挤压孔周边残余应力释放的研究亟待开展。

在残余应力释放方法的研究中,振动时效凭借效率高、操作方便、无环境污染等优点已逐渐取代传统的热时效和自然时效[2]。由于小型工件的固有频率较高,一般在15kHz以上,超出了低频激振器的频率范围,而超声振动时效基本在20kHz以上,满足了小型工件时效处理的共振频率要求[3]。但在当前的超声振动时效研究中激振方向均局限于一维振动,未考虑到材料内部应力分布的多向性等问题。基于此,本文针对采用开缝衬套冷挤压强化处理的紧固孔(以铝合金材料为主)开展二维振动法应力释放装置的设计与研究。

1 二维振动法应力释放装置设计

1.1 二维振动系统原理

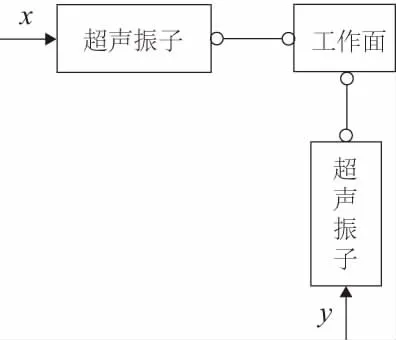

二维超声振动生成原理如图1所示。同时驱动x、y方向上独立且互相垂直的2个超声振子(超声换能器+超声变幅杆)产生纵振,再通过一种联接机构使2个方向的振动同时传递到同一工作面上,使绕y方向的微弯转动转为x方向的平移、绕x方向的微弯转动转为y方向的平移。如此2个方向上的振动近乎解耦,避免了两向振动过程中耦合的发生[4]。

图1 二维振动生成原理图

1.2 超声换能器设计

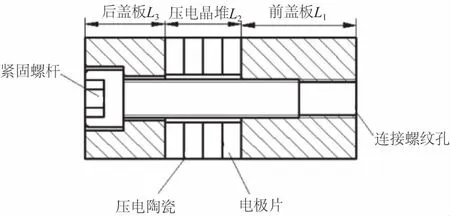

超声换能器是一种能够实现将高频电能转化为机械能的装置[5]。本文设计的λ/2均匀等截面夹心式压电陶瓷换能器具有尺寸小、瞬间输出功率高、能量转换效率高等特点[6],其结构如图2所示。

图2 夹心式压电陶瓷换能器结构图

设定谐振频率为28kHz,功率为800W,选用PZT-8发射型压电陶瓷。经过调研市场供应情况,确定压电陶瓷外径D2=38mm,内径d2=15mm,单个厚度h2=6mm,陶瓷片个数为4。此外通过计算得到前后盖板外径D1=D3=38mm,前盖板内径d1=14mm,前盖板长度L1=46mm,后盖板长度L3=25mm。为提高换能器的抗张强度,采用紧固螺栓增加预应力的方法连接前后盖板与陶瓷晶片,使压电陶瓷堆始终处于一种压缩状态[7],紧固螺栓选用45钢,直径为12mm。

1.3 超声变幅杆设计

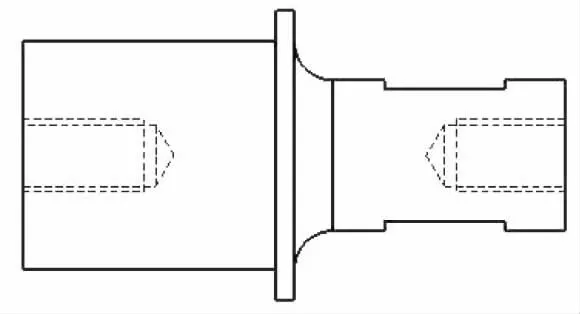

本文设计的λ/2阶梯形纵振变幅杆结构如图3所示。为满足共振工作频率f=28kHz;大端面外径D=38mm;小端面外径d=25mm;当两端面的长度大小范围为1/4波长时放大系数达到最大[8],确定大小端的长度a=b=λ/4=45mm。

图3 变幅杆结构示意图

1.4 柔性铰链设计

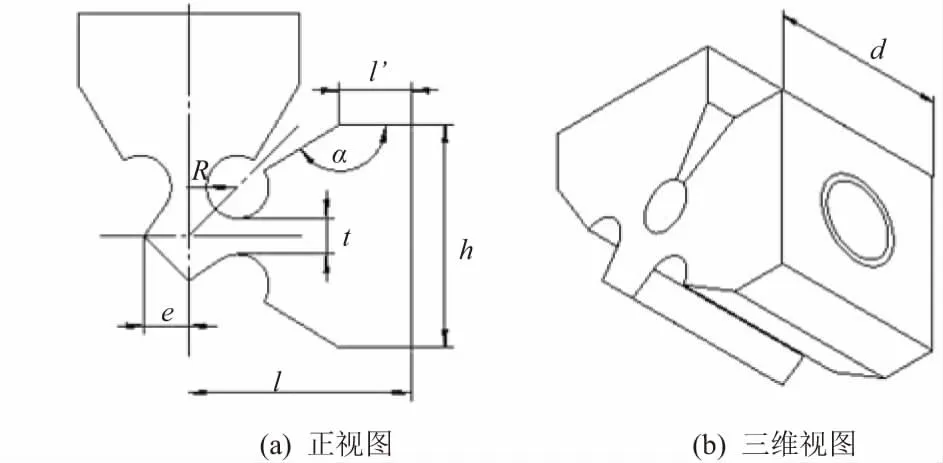

柔性铰链可通过机构的自动变形进行力的传递,有着运动耦合和放大输出位移作用[9]。为了使相互垂直的2个纵向振动同时传递到工作面上,实现在x、y2个方向的微弯,设计了一种并联式的直圆形柔性铰链,其结构如图4所示。

图4 柔性铰链结构示意图

通过柔度分析发现在施加载荷、边界条件一致的情况下,铰链柔度随着切割半径的增加呈现递增趋势,随厚度的增加柔度呈现递减趋势。综合考虑柔性铰链的柔度、二维振动系统的仿真结果,本文选取的一组柔性铰链的结构参数和材料参数如表1所示。

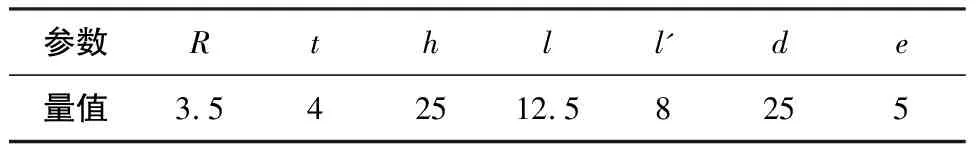

表1 柔性铰链结构参数 单位:mm

2 二维振动系统的动力学分析及振动特性检测

2.1 模态分析

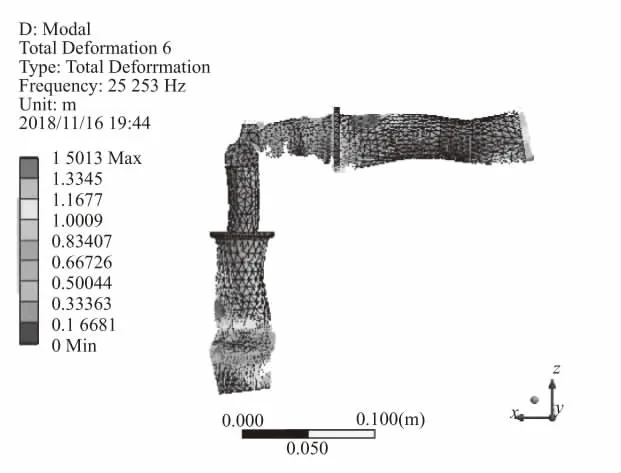

依据各部分结构设计参数,在Solidworks中装配二维振动系统模型,其中超声振子和柔性铰链之间采用螺纹连接,然后与Ansys Workbench软件连接进行模态分析,设置模态搜索频段为25000Hz~35000Hz。根据实际安装,在2个超声振子的变幅杆法兰处设置固定约束,经过计算结果发现,当2个超声振子均处在纵振状态时的二维振动系统的谐振频率为25253Hz,模态振型如图5所示。

图5 二维振动系统振型图

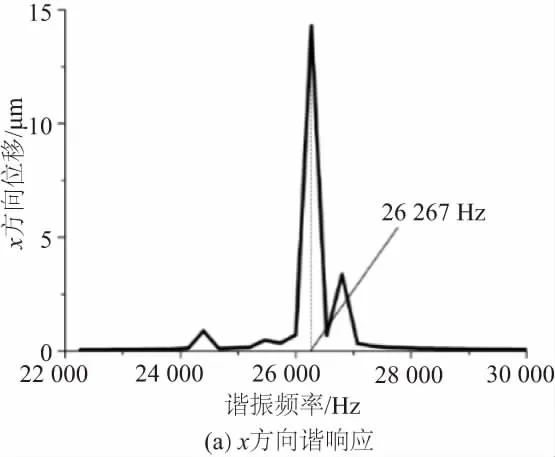

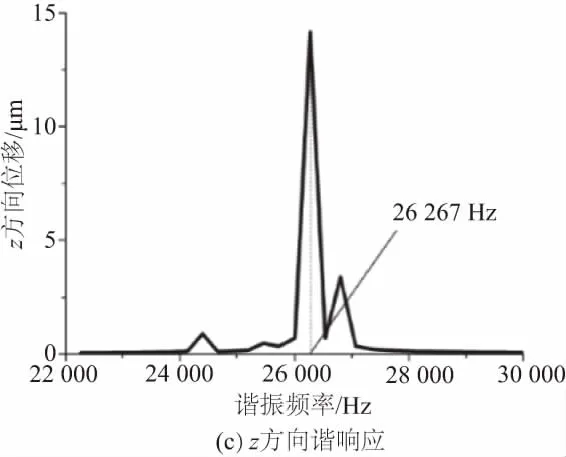

2.2 谐响应分析

为预测二维振动系统在一定电压激励下的位移特性,分别给2个超声振子中的压电陶瓷施加z轴方向、大小相同、相位差为π/2的电压激励,柔性铰链工作面的频率响应曲线分析结果如图6所示。当谐振频率为26267Hz时,柔性铰链工作面的位移响应在3个方向均达到最大,且同一频率下x、z2个方向的位移响应基本相同,与模态分析中的谐振频率25253Hz相差1014Hz,误差为4.0%;y方向位移响应大小与其他2个方向的位移不在同一量级上,大小可忽略不计,因此本论文设计的振动系统满足使用需求。

图6 二维振动系统谐响应分析图

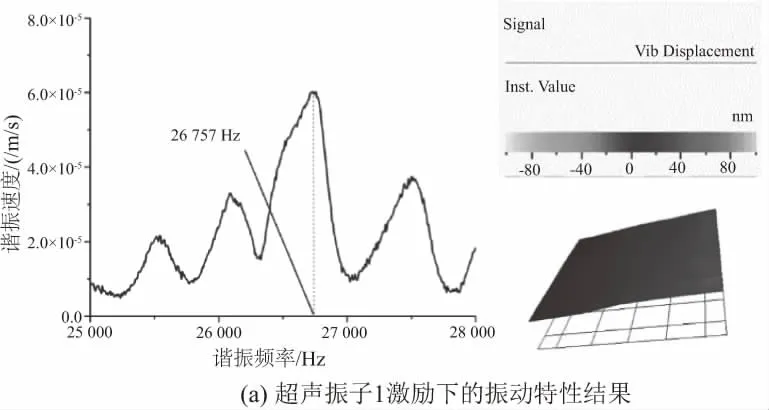

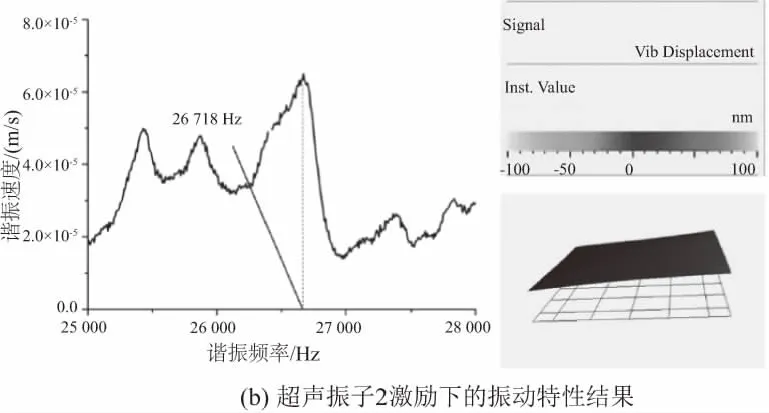

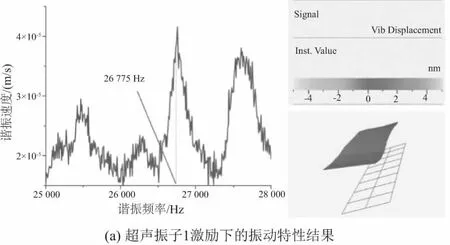

2.3 振动特性分析

为确保实际加工装配的二维振动装置振动性能达到要求,采用PSV多普勒激光测振仪对振动系统进行性能检测。由于测振仪只能进行单相测量,所以本文在对二维振动系统进行振动特性分析中,对柔性铰链的工作面进行单独测量和分析。设定与工作面平行方向为x方向、垂直方向为y方向,测量结果如图7、图8所示。可以看出,当分别给1号、2号超声振子施加50V的激励电压时,系统固有频率为26757Hz、 26718Hz,均与仿真值相差甚小;且仅给1号振子施加激励时,系统x方向振幅达80nm,y方向达5μm;当给2号振子激励时,系统x方向振幅达100nm,y方向达5μm。发现同方向的振幅在一个量级上,与y方向相比x方向振动相差甚微,由此验证了加工出的二维振动系统的可行性与有效性。

图7 x方向振动特性测量结果

图8 y方向振动特性测量结果

3 二维振动法应力释放实验研究

3.1 实验工件

本实验工件为外径为φ80mm 的2A12铝合金,且对孔进行开缝衬套冷挤压预处理,如图9所示。由于工件尺寸较小,固有频率偏高,因此本文设定工作频率f=28kHz。

图9 冷挤压强化工件实物图

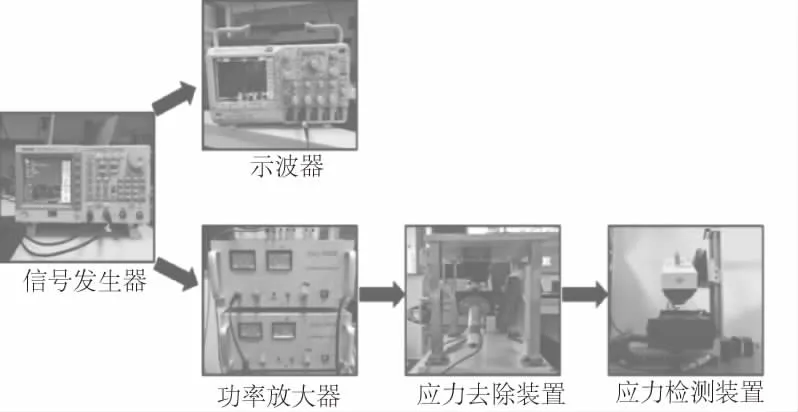

3.2 实验设备及方案

二维振动法应力释放实验中所需要的实验设备如图10所示,其中信号发生器用来产生信号,通过功率放大器将信号放大后传递给超声换能器中的压电叠堆,从而完成动力输出;示波器用来检测信号发生器发出的波形是否合格;应力释放装置主要对工件进行应力消除实验;x射线应力测量仪主要进行应力的测量。

图10 二维振动法应力释放实验设备图

3.3 实验方案设计

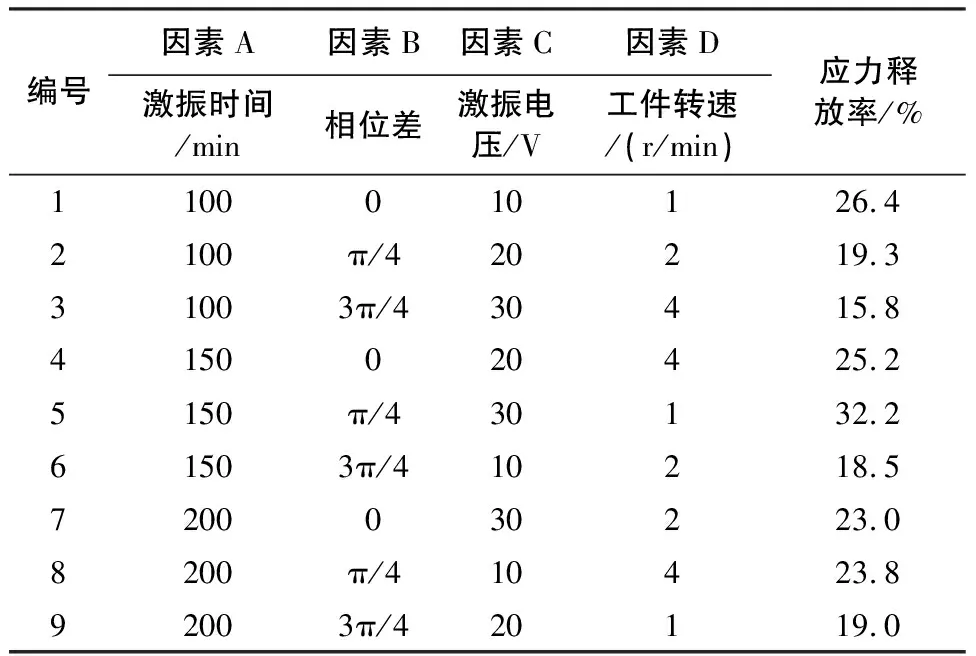

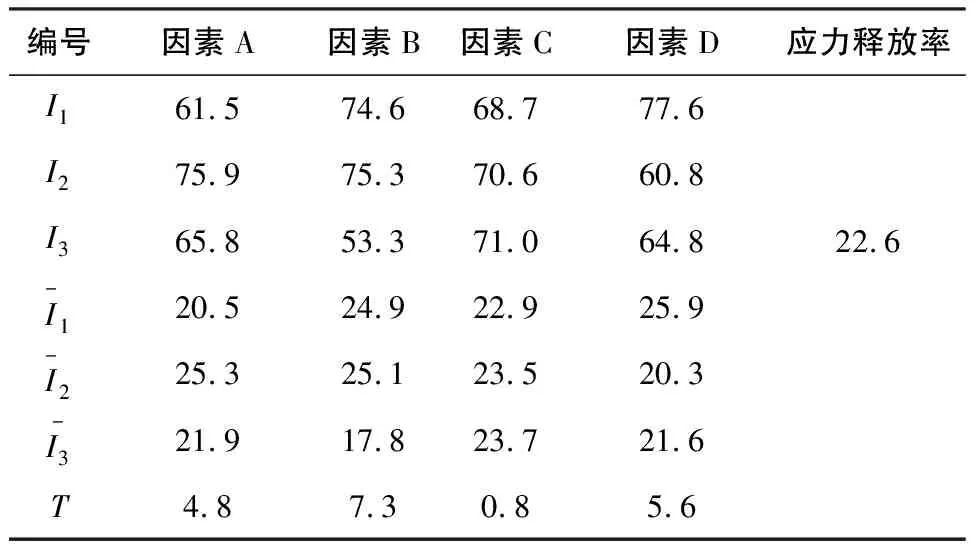

本实验研究中,影响二维振动法应力释放实验效果的主要参数有激振时间T、相位差θ、激振振幅A、工件转速n,其中激振振幅受激振电压控制,且振动过程中不便测量,因此将对激振振幅的研究转化为对激振电压参数U的研究。为研究4个因素的主次关系和是否存在交互作用,本文按照正交试验4因素3水平设计方法进行9次实验。

3.4 实验结果分析

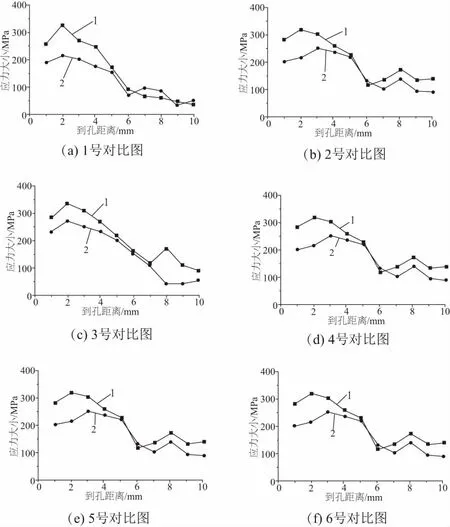

对振动处理前后距孔边10mm范围内的应力大小进行测量,结果如图11所示。通过对比发现,经过振动处理后,工件孔边应力随着到孔壁距离的增加呈现衰减趋势,并且相比处理前应力有所降低,且应力降低范围主要集中在距工件孔壁周围的0~5mm内,与冷挤压强化范围基本一致,可见振动时效对冷挤压强化区域的应力释放效果较为明显。

1—振动处理前;2—振动处理后。图11 振动处理前后应力对比图

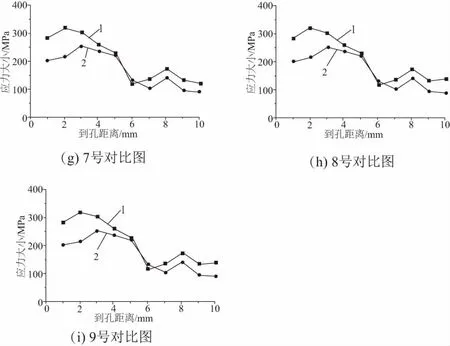

表2为振动处理前后距孔边5mm范围内的平均应力。通过比较看出,9组工件的孔边应力在经过处理后均有所降低,平均消除率达到22.6%,最高可达32.2%。由此可以得出所研制的二维振动装置可释放冷挤压孔周边的残余应力。

表2 振动处理前后应力大小对比

表3、表4为正交分析安排及结果分析,由T值大小可以看出,相位差对振动时效的效果影响最大,其次是工件转速、激振时间、激振电压;由运动合成原理可知,两个频率相同、互相垂直的简谐振动在进行合成时,当相位差为0时,合成的振动为垂直于工作面的纵向振动;当其相位差为π/4时,合成的振动为长轴垂直于工作面的椭圆振动;当其相位差为3π/4时,合成的振动为短轴垂直于工作面的椭圆振动;由此推理当激振方向与主应力方向一致时应力消除效果较好。此外,实验中工件转速体现了振动处理时工件上的某处所承受到的激振次数,相同时间转速越大工件所承受的激振次数越多,应力消除效果越佳。

表3 正交实验安排及结果

表4 正交实验结果分析 单位:%

4 结语

1) 本文简单介绍了二维振动合成原理以及二维振动系统各部分的设计。

2) 对二维振动系统进行动力学分析,从理论上验证二维振动系统的可行性;采用PSV多普勒激光测振仪对二维振动系统进行固有频率、激振振幅等振动特性的检测,验证了二维振动系统的有效性。

3) 通过测量二维振动法处理前后冷挤压孔周边的残余应力大小,对比发现二维振动法处理后平均消除率达到22.6%,最高可达32.2%;通过对正交实验数据处理,发现相位差是影响振动时效处理效果的最关键因素,其次是工件转速、激振时间、激振电压。