基于Linux的开放式数控系统加工轨迹仿真功能研发

2020-04-22陈平斌林述温陈坤火

陈平斌,林述温,陈坤火

(福州大学 机械工程及自动化学院,福建 福州 350116)

0 引言

开放式数控系统,其结构开放、模块具有互换性,功能可扩展,已成为数控技术发展的趋势[1]。数控系统的加工仿真功能可有效检验NC代码的正确性、检验加工程序是否存在过切或欠切,优化切削参数[2-3]等。大多数控系统仿真功能需要借助CAM软件实现,如UG、CATIA等。随着计算机建模技术的发展,许多学者对数控仿真系统进行了研究,如文献[4] 运用实体几何法建模思想研究了数控车床运动仿真及切削仿真;文献[5] 采用Z-MAP方法对数控铣削加工仿真进行了研究;文献[6]基于离散建模对三轴数控铣削加工仿真算法进行研究。但上述研究大都是建立在Window平台上,而且系统能够支持仿真的对象有限。智能制造环境下对数控系统提出了开放性、集成CAM软件,方便编程模拟的需求[6]。为此,本文针对基于Linux平台,采用PC+可编程I/O卡体系的开放式数控系统[7],研究了加工轨迹仿真功能单元的通用模型,并基于该模型,研发了数控铣削机床的加工仿真功能。

1 轨迹仿真功能单元通用模型设计

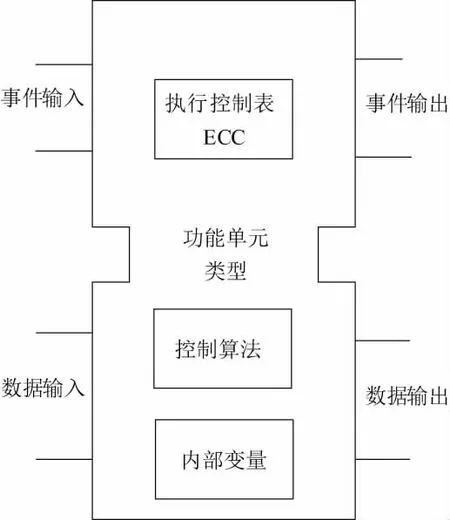

数控系统是一个多任务、高实时的控制系统,基于IEC61499[8]功能块模型建立轨迹仿真功能单元的标准模型,可以在满足上述需求的同时降低开发周期。IEC61499基本功能块模型(BFB)如图1所示。根据该模型,建立加工轨迹仿真功能单元的通用模型,如图2所示。功能单元的执行由事件触发驱动,如开始仿真事件、触发事件可以多样,但是接口必须符合BFB模型标准。轨迹仿真控制执行表依据触发事件切换状态,并调用此状态下的控制算法进行处理,如若触发事件为开始仿真,ECC的状态由FREE转为START状态,开始处理刀位、毛坯等数据,并依次调用相应算法进行加工仿真计算。处理完毕后自动更新内部数据,将得到的数据由数据输出接口输出。当ECC的状态为FINISH状态,轨迹仿真功能单元执行完毕。

图1 IEC61499基本功能块模型

图2 基于BFB的轨迹仿真功能单元通用模型

2 数控铣削加工仿真功能单元的开发

2.1 改进离散矢量建模原理

在仿真计算中,采用离散矢量建模法进行加工仿真的实质[9]是刀具扫描体与毛坯体求交运算和毛坯体数据的更新显示。因此,采用何种方式、何种精度离散出用于求交计算的数学模型是该方法的关键所在。

均匀网格离散建模,是以一定的网格间距(离散精度)将零件包围在xoy平面的投影面均匀划分为有限个网格。每个网格点法矢方向与零件外表面的交点称为Z-MAP点。均匀网格的离散方式简单但是其仿真速度和离散精度存在矛盾,要想得到较好的仿真效果,只有不断地提升划分精度,但是会带来大量数据,严重影响仿真速度。

针对上述问题,进行了改进和优化,如图3所示。首先以一般的精度对零件曲面进行均匀离散划分,在零件外表面曲率值较大处进行局部增加划分精度,从而提升仿真效果,又兼顾了仿真速度。本文将这种局部优化的方法称为改进离散矢量建模方法,建立的数学模型称为非均匀离散方式模型。

图3 非均匀离散方式模型

2.2 毛坯体的建模

毛坯体建模采用改进离散矢量建模法,以方形块料为例进行阐述毛坯模型建立的流程如下。

首先定义毛坯和仿真精度,包括毛坯尺寸、加工余量、仿真精度和速度控制。仿真精度和速度用Epsilon参数和Step参数控制。Epsilon表示相邻均匀离散网格之间的间距,Step用于改变单步的网格数,来调节粗加工和精加工时对网格间距的不同要求。在算法中,两者之积控制了仿真精度和速度。然后进行均匀离散网格划分,在毛坯建模中,将Z-MAP点的初始高度值赋值为毛坯高度,均匀离散网格之间的间距根据刀具类型和切削深度进行确定。球型刀和环形刀可按式(1)确定。

(1)

式中:et为切削深度;R为刀具半径。

对于平底刀

Epsilonmax=2et

(2)

在网格实际划分时由于切削深度无法精确估计,大多数情况下et远远小于R。为了简化起见,在仿真精度控制中将Epsilon取值范围定为0.1~1.0mm,并通过Step参数来调节粗加工和精加工时对网格间距的不同要求。实际采用的网格划分间距L为两者之积。

L=Epsilon×Step

(3)

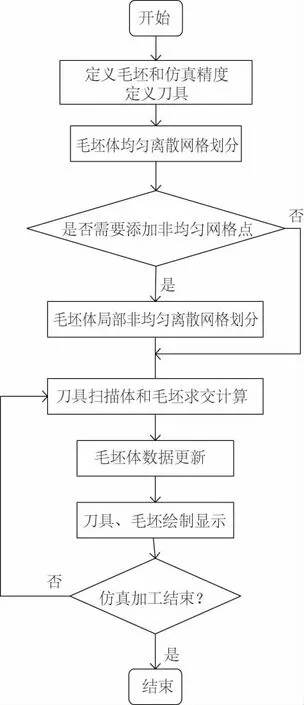

在均匀离散网格划分完成后,对零件表面曲率较大之处添加非均匀离散网格点。非均匀离散网格划分流程如图4所示。先将加工零件曲面离散为四边面片拼接表示,然后进行曲率估算。显然曲率较大之处四边面片不同方向两弧长之积将越大。据此通过遍历所有四边面片,计算其两弧长之积Si并和曲率较小处四边面片S0相比较来确定是否需要添加非均匀离散网格点。在算法中,令S0=L×L,并设定当Si>1.5S0时,以等间距在均匀离散网格基础上添加非均匀离散网格点。

图4 毛坯体局部非均匀离散网格划分流程

2.3 刀具扫描体与毛坯模型交点计算

刀具在本仿真建模中可视作刚体处理,其模型建立后就保持不变。因此,关键是刀具扫描体与毛坯模型求交计算后模型的更新显示。所谓刀具扫描体是指刀具在刀位点之间移动形成的包络体,不同刀具类型会形成不同的包络体,因此涉及的求交计算也不同。

毛坯体数据的更新依赖于离散点法线方向与刀具扫描体的求交计算,为了简化计算和加快仿真速度,本文在每一个刀位点,先得到切削加工影响的局部区域(刀具在xoy平面投影的外切最小正四边形),在此区域进行求交计算,达到毛坯数据的局部更新。

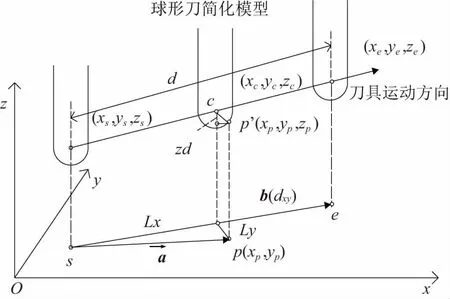

1) 离散点法矢与球形刀扫描体交点位置计算

球形刀的求交计算如图5所示,设刀具(半径为R)从一个刀位点(xs,ys,zs)移动到另一刀位点(xe,ye,ze),两点的连线d称为刀具运动的中心线,其在xoy平面的投影线记作dxy,刀心在xoy平面的投影点记作点s和点e。p(xp,yp)为xoy平面局部区域的一离散点,其法矢方向直线与球形刀具扫描体的交点为p′(xp,yp,zp),此时对应的刀心坐标为(xc,yc,zc),则:

(4)

(5)

式中:Δx=xe-xs;Δy=ye-ys;Δz=ze-zs。

图5 球形刀与毛坯交点的几何关系示意图

连接点s和点p得到有向线段记作向量a,连接点s和点e得到有向线段(长度为dxy)记作向量b。记向量a在dxy的投影长度为Lx,在dxy垂线上的投影长度为Ly,由向量投影原理和几何关系可得:

(6)

(7)

(8)

设过当前位置刀心点c(xc,yc,zc)在加工影响的局部区域取离散网格点p(xp,yp),作垂直于dxy线段的平面与球形刀相交得到一半圆弧,该半圆弧即为当前刀具的切削刃。由包络线的特性,半圆弧上的点与刀具中心线的距离为Ly,则交点p′(xp,yp,zp)与当前位置刀心点(xc,yc,zc)在z轴方向的距离zd为

(9)

由此可得离散网格点与球形刀具扫描体交点处的高度值zp:

(10)

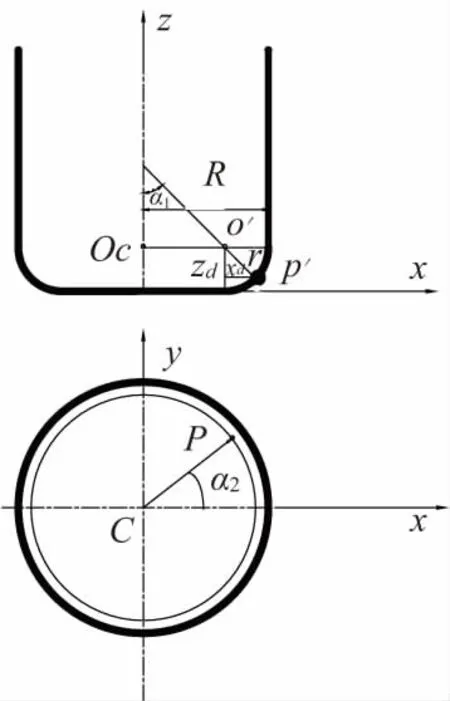

2) 离散点法矢与环形刀扫描体交点位置计算

环形刀的切削刃为圆环面下部外侧面。设刀具半径为R,切削刃半径为r,对于平底刀可以看做是环形刀的特例(切削刃半径r为0)。环形刀在两刀位运动之间的某一位置如图6所示。p′(xp,yp,zp)为加工影响的局部区域一离散网格点p与环形刀具扫描体的交点,其与当前位置刀心点Oc(xc,yc,zc)在z轴方向的距离为zd。以dxy方向为x轴,z轴方向不变,建立一个新的坐标系。α1是p′o′连线与z轴方向的夹角,α2是xoy平面pc与x轴方向的夹角。

图6 环形刀求交计算

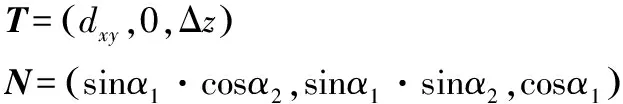

由包络体特性可知,点p′的法线(p′o′)方向与刀具速度方向正交,设刀具速度方向T,p′的法线方向为N,则有:

T·N=0

T可取为刀具中心点移动方向,N取为单位法线方向则:

由几何关系可知:

将式(12)、式(13)代入式(11)可得

(14)

在算法中采用迭代法求解zd,根据式(8)求得zc,则离散网格点与环型刀具扫描体交点处的高度值zp:

zp=zc-zd

(15)

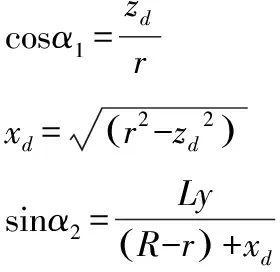

毛坯体数据的更新算法流程如图7,其基本原理是通过比较求交计算所得zp值,当新zp小于原zp值时更新离散点的z值,否则保留原值不变。当遍历完当前刀位点局部区域的所有离散网格点后,调用Open GL库glBegin(GL_QUAD_STRIP) 函数绘制四边面片拼接形成切削后的毛坯外形。

图7 毛坯体数据更新算法流程

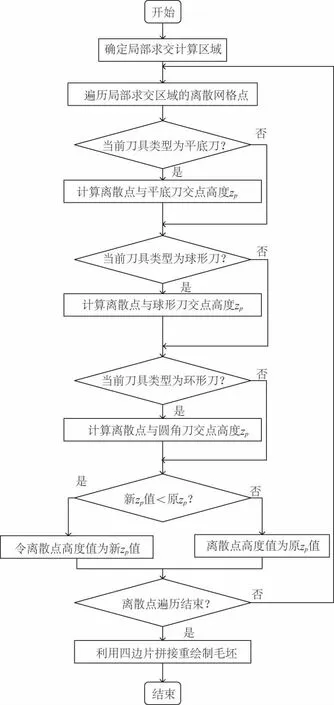

所研发数控铣削加工轨迹仿真功能单元的运行流程如图8,在外部输入事件的驱动下,通过执行控制表切换状态进入下一个流程,并调用相应算法实现从毛坯定义、模型离散、求交计算、数据更新绘制等过程。

图8 数控铣削加工轨迹仿真功能单元运行流程

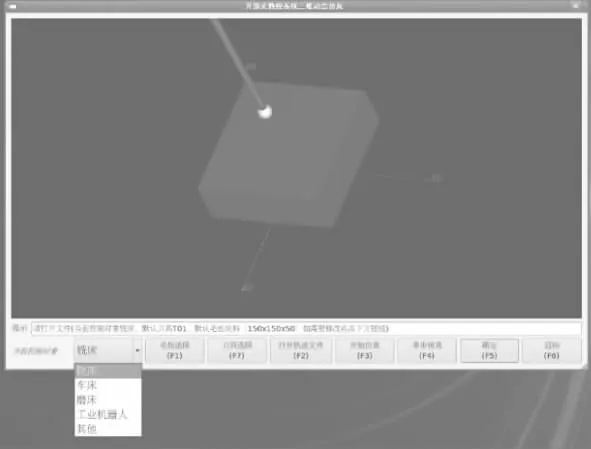

3 数控铣削加工轨迹仿真功能验证

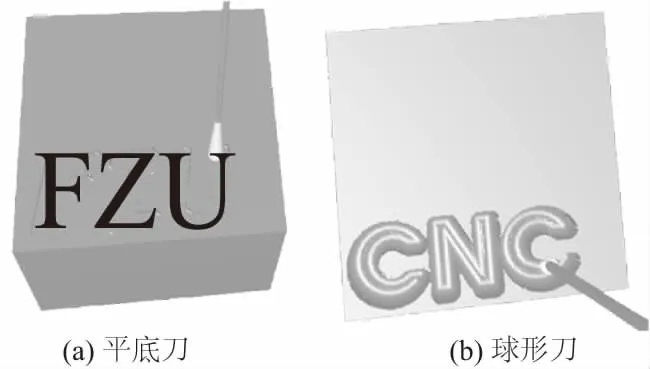

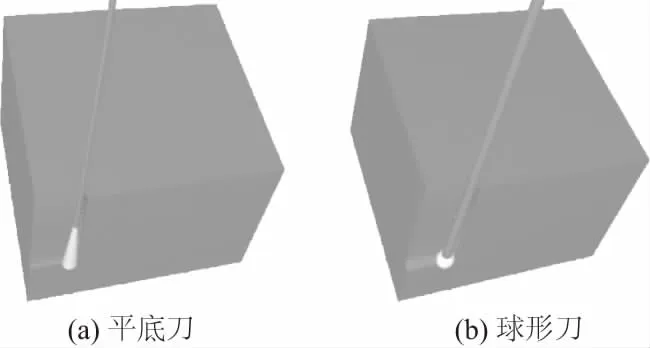

图9所示为数控铣削加工仿真功能单元的默认显示界面。通过打开轨迹文件按钮。调用数控系统粗插补计算后的刀位文件。刀位文件获取采用前瞻速度、加速度预处理插补算法,详见文献[10] 。仿真时毛坯选为块料,加工精度控制参数设为Epsilon×Step=0.5×5。采用平底刀和球型刀加工仿真时的效果如图10所示。此外,仿真功能单元能对过切、欠切进行检查并输出错误的程序段号。如图11所示,当发生过切时将进行提示,并在毛坯模型上通过与正常加工时差异化的颜色(图中为灰色)体现。实际加工试件经测量数据对比发现,仿真结果和实际加工结果基本一致,所研发数控铣削加工仿真功能单元适应本开放式数控系统。

图9 铣床轨迹仿真功能单元默认显示界面

图10仿真加工结果

图11 过切检查

4 结语

本文针对PC+可编程I/O(接口)体系结构的开放式数控系统,为满足不同控制对象的仿真需求,基于IEC61499基本功能块模型设计了适应本开放式数控系统的轨迹仿真功能的通用模型。仿真建模时,为改善毛坯数学模型离散化精度和仿真速度之间存在的矛盾,在均匀网格离散基础上加以改进,并以数控铣床为例,基于通用模型和改进离散矢量建模法设计开发了三维动态加工仿真功能单元,实现了试切模拟和轨迹错误检查。毛坯建模时,离散化精度和仿真速度之间存在矛盾,本文采用改进离散矢量建模法,使之得到一定改善,但仍有待进一步探索新方法,以提高仿真精度和兼顾速度。