面齿轮在直升机传动系统中的应用前景分析

2020-04-22谭武中王祁波

谭武中,王祁波

(1. 中国航发湖南动力机械研究所,湖南 株洲 412002; 2. 直升机传动技术重点实验室,湖南 株洲 412002)

0 引言

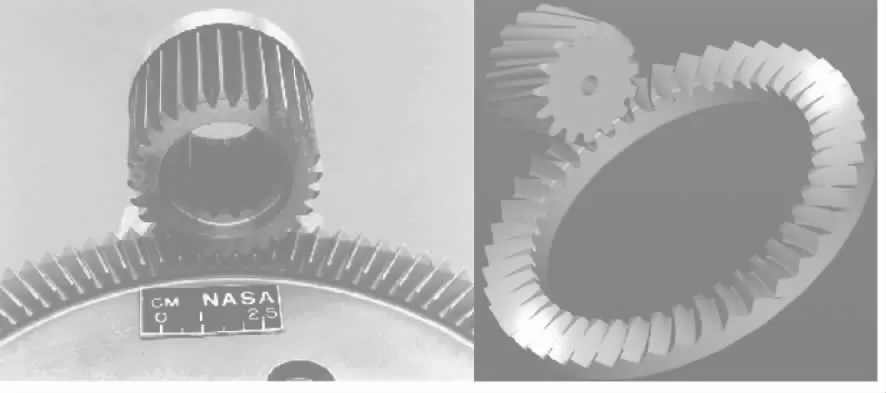

面齿轮传动[1](图1)是圆柱齿轮与平面齿轮啮合的角度传动,可满足两齿轮轴线正交、非正交或偏置等不同传动要求。面齿轮相比于锥齿轮的最大优点在于其啮合的主动圆柱齿轮轴向位置精度要求低,不需要对主动齿轮进行精确的定位,可适应航空齿轮箱机匣变形引起小齿轮的移位;同时面齿轮传动还具有单级传动比大、结构紧凑等优点。面齿轮分扭传动应用在航空动力传输系统中,可以简化动力传输系统结构,提高可靠性。

图1 面齿轮传动

1 面齿轮传动技术研究进展

EARL最早对面齿轮齿形与承载能力做了近似计算[2]。20世纪90年代初,由于CAD和CAE发展的促进作用,面齿轮传动在直升机分扭传动中独特的分流特性引起世人的关注。因此,欧美等先进工业国家逐步加大了面齿轮传动的研究力度,在面齿轮啮合理论和面齿轮加工等方面开展了相关研究。

1.1 面齿轮理论研究

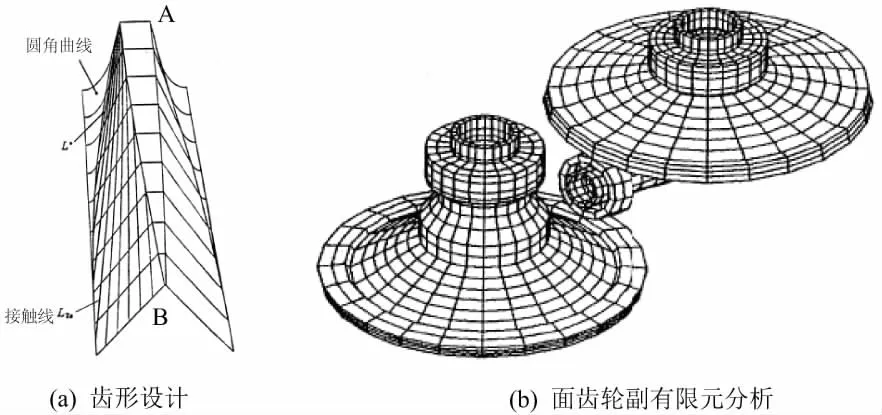

美国LITVIN教授运用几何学啮合原理解决了根切和齿顶变尖的计算问题,由接触区域的局部综合理论发展了点接触面齿轮,对两齿面啮合接触进行了几何仿真分析TCA,应用有限元和承载接触分析LTCA技术对轮齿强度进行了计算[3],如图2所示。

图2 面齿轮理论研究

MICHELE等人对面齿轮的各种啮合情况进行了初步的应力和扭力分析[4],考虑了直齿和斜齿面齿轮传动装置不同轴交角和交错角、各种加工误差和安装误差的情况。

1992年,HANDSCHUH等将面齿轮传动应用于高速(19100r/min)、重载(271kW)的可行性进行了1∶2缩比试验研究[5]。随后,LITVIN等和麦道直升机公司对面齿轮传动的轮齿极限半径、边缘接触、重合度、传动误差和分扭传动系统进行了详细的研究,得出了一种避免边缘接触的方案。

在LITVIN等人对面齿轮传动几何设计研究的基础上,HANDSCHUH等人开展了面齿轮应用于高速重载的可行性实验[5]。试验表明转速在第1阶固有频率附近工作时,并没有出现共振现象。试验证明了面齿轮传动用于高速大功率传动是可行的,且动力学性能和力矩分流的精度都相当出色。

1.2 面齿轮加工研究

LITVIN最先发明了磨削面齿轮的蜗杆砂轮[6]。AUGUSTINUS F. H.等人发明了一种磨齿加工方法[7],如图3所示。修整工具安装在磨齿机的工件主轴上与蜗杆砂轮做展成运动后砂轮就具有了正确的齿面,再用砂轮磨削待加工的面齿轮。由于需要经常拆卸修整工具和工件,该方法和技术没有得到工程应用和推广。

图3 齿轮式修整器方法

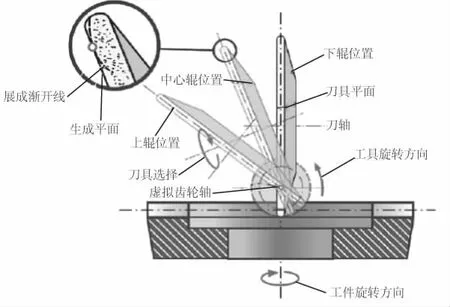

LITVIN在NASA报告中提出了分度展成磨削方法[8],如图4所示。原理是利用渐开线碟形砂轮模拟圆柱齿轮的一个轮齿,与面齿轮做相对转动从而模拟了小轮与面齿轮的啮合,完成展成运动。该方法原理简单且容易实现,但加工效率较低,且齿距的精度不易控制。

图4 渐开线碟形砂轮磨削面齿轮方法

HERMANN提出了一种新型的CONIFACE方法[9],如图5所示,它是利用带倾角内凹渐开线截形的盘形砂轮展成磨削面齿轮。该方法加工效率较高,但其需要进行复杂的参数调整才能得到良好的啮合印痕,且齿距精度也不易控制。

图5 CONIFACE面齿轮磨削方法与设备

通过多年的研究和积累,美国UIC、Boeing、加拿大North-Star等公司研制出了8-9轴高精度面齿轮蜗杆砂轮磨齿机床[10],能够磨削不同锥角、尺寸范围较大、满足航空使用要求的面齿轮,目前已生产出精度达AGMA12级的面齿轮,面齿轮的外半径尺寸为200mm~500mm。

2 面齿轮在直升机传动系统中的应用研究与进展

面齿轮传动逐渐成为航空领域较先进的传动方式,目前除美国军方与NASA外,该技术为少数单位与公司所掌握。美国NASA经过多年的实验研究,已将面齿轮副应用在直升机主减速器分扭传动中,并发挥了独特的优越性,在航空领域的应用中表现出了相当大的优势。

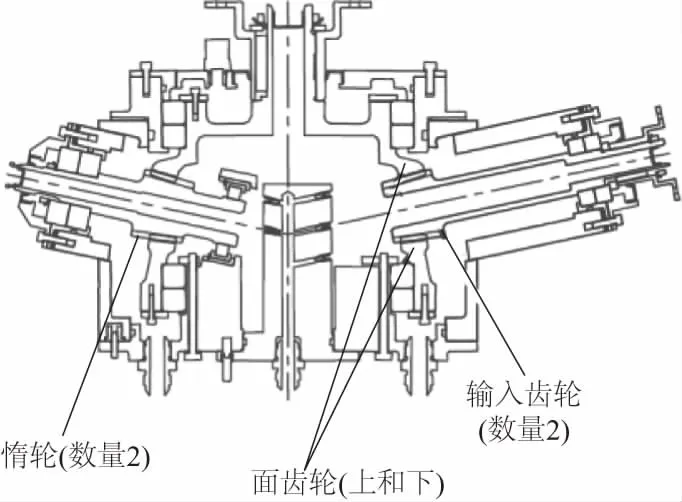

1992年,在美国ART计划中,开展了高速重载下的面齿轮传动研究,设计了使用面齿轮传动的新型航空动力传动装置的分扭传动结构,如图6所示。1个圆柱齿轮作为主动轮驱动上下2个面齿轮,分扭传输发动机的动力,然后通过圆柱齿轮合并动力传输。这样的分扭结构对称配置于中央大齿轮的两侧,合并传输双发动机动力。相比当时传统的结构方案,该方案质量减轻约40%,并节省了大量空间[11]。

图6 ART计划的面齿轮分扭传动

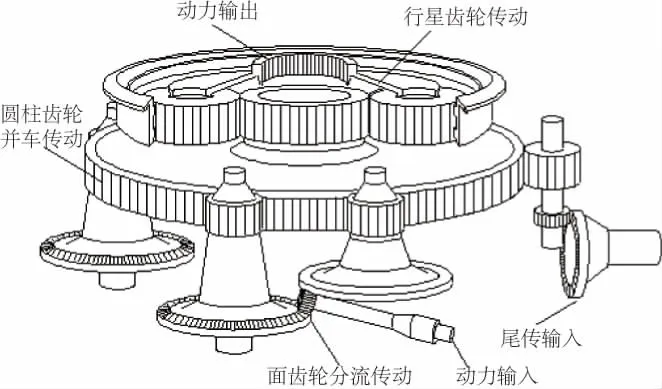

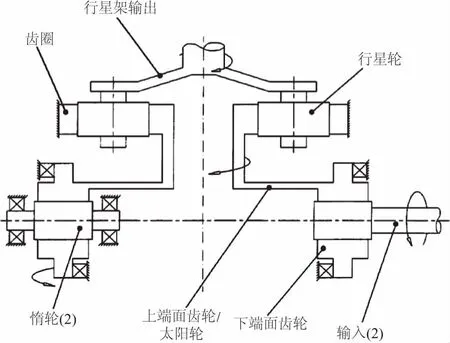

1998年,一种比ART设计更先进的分扭传动装置由TRP计划研制成功,该装置如图7所示。2个输入动力的圆柱齿轮与2个惰轮分别对称布置,动力由主动小圆柱齿轮分流给上下2个面齿轮,惰轮把下部面齿轮分流的动力合并传输给上部的面齿轮。该设计与应用当代先进设计方法的传统构型相比,质量减轻约25%[13]。

图7 TRP计划中的面齿轮分流传动机构

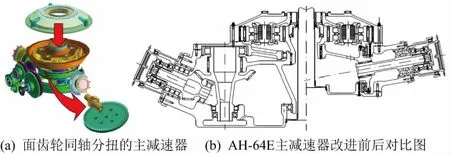

进入21世纪后,美国推动RDS-21计划继续开展面齿轮分扭传动技术研究,其中主要对面齿轮功率分流传动的结构和均载设计进行研究,研究的直接目的是对AH-64改进。其主要研究方向涵盖了面齿轮传动的强度、传动比的适合范围以及5100马力的面齿轮分扭传动结构的设计。研究成果用于阿帕奇最新改进型AH-64E,如图8所示。改进设计后的主减速器由三级变为两级,体积和质量皆明显减小。应用面齿轮功率分流传动技术的AH-64E直升机已试飞成功。

图8 阿帕奇“AH-64E”主减速器结构

3 面齿轮在航空领域的应用前景及其面临的技术挑战

3.1 面齿轮在航空领域的应用前景

因面齿轮对安装误差不敏感、安装与调整简单等特点,因此在共轴对转传动、功率分扭传动等航空动力传动系统中具有良好的应用前景。

1) 在共轴对转传动机构中,采用上、下面齿轮和圆柱齿轮换向惰轮的结构实现内、外输出轴共轴对转,如图9所示。该传动装置结构简单,零件数量少,质量轻,圆柱齿轮无轴向力,支撑与安装简便,相比复合行星对转传动和螺旋锥齿轮对转传动,具有质量、可靠性等方面的优势。

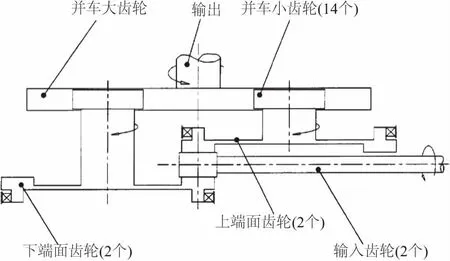

2) 在功率分扭传动中,采用面齿轮同轴分扭或面齿轮分扭-圆柱齿轮并车的结构,分别如图10和图11所示。相比传统结构,可明显减少并车齿轮的径向尺寸,并可利用面齿轮传动较大的传动比,减小高速级的转矩,减轻质量,在大功率传动中具有明显的优势。

图9 面齿轮共轴对转传动

图10 面齿轮同轴分扭传动

图11 面齿轮分扭-圆柱齿轮并车传动

3.2 我国面齿轮传动应用中面临的技术挑战

国内面齿轮传动技术的研究起步于20世纪90年代。南京航空航天大学、中南大学等高校针对面齿轮的齿面生成、强度分析、齿接触分析以及面齿轮轮齿成形方法等开展了持续性的研究,促进了国内面齿轮传动理论的发展。近年来,磨齿加工技术取得了突破性进展,实现了φ300mm级硬齿面直齿面齿轮磨齿,齿面硬度达HRC58~60,磨齿后齿面精度达到6级。

中国航发608所开展面齿轮传动的应用研究,获取了面齿轮传动特性;同时开展了正交直齿面齿轮齿形设计、强度计算、齿面精加工等技术研究,实现了输入转速20000r/min级、传递功率600kW级的面齿轮传动试验,对轮齿强度、接触印痕及振动特性等进行了系统研究与验证。

近年来,虽然我国在面齿轮传动技术领域取得了一定的研究进展,但在技术基础仍然偏弱,面齿轮在我国航空传动系统中应用仍面临着诸多技术挑战,主要包括:

1) 新齿形面齿轮传动的齿形设计方法

国内在正交直齿面齿轮传动方面已有一定的研究基础,功率达到600kW以上、转速达到20000r/min以上的直齿面齿轮传动已通过试验台验证;但在非正交斜齿面齿轮传动方面离工程应用仍具有一定的距离。

2) 面齿轮传动的强度计算标准

国内已掌握了部分类型面齿轮传动的强度计算方法,但缺乏足够的试验数据验证;需形成面齿轮弯曲强度、接触强度以及胶合强度的计算与评判标准,为其在轻质大功率航空动力传动系统中的工程应用提供指导。

3) 面齿轮传动的接触分析方法和软件

国内用于直齿面齿轮接触分析的模型尚难以反映航空面齿轮真实的工作环境,亦缺乏足够的试验数据。在接触分析研究时需考虑柔性支撑环境、轴向安装误差、系统综合变形等因素对面齿轮接触的影响,形成面齿轮接触印痕设计方法和软件分析模块,为载荷多变工况下航空面齿轮传动提供分析工具。

4) 面齿轮高精度磨齿加工方法及检测标准

国内仅在正交直齿面齿轮磨齿加工方面取得了一定进展,但磨齿直径和齿面精度离工程应用尚具有一定的差距。国外已在直升机上应用了非正交斜齿面齿轮传动和小轴交角面齿轮传动,国内尚不具备加工能力。因此需继续开展新齿形加工和高精度磨齿研究,制定相应的检测方法与精度评判标准。

5) 面齿轮功率分流传动系统的均载设计

研究面齿轮功率分流传动系统的建模及分析方法,建立面齿轮功率分流传动系统的功率闭环变形协调条件,形成面齿轮功率分支传动系统及均载机构的设计理论与方法。

4 结语

鉴于面齿轮在航空传动系统中的独特优势和巨大应用前景,近年来国内明显加大了对面齿轮及其功率分流传动技术的研究力度,以求有所突破,从而实现我国航空传动系统的技术跨越。但我国面齿轮传动技术的工程应用仍存在诸多的技术问题亟待解决,主要表现在面齿轮强度计算标准、接触分析方法、修形设计理论、齿面高精度加工方法及机床、面齿轮功率分流传动的均载设计方法等。