新型翻袋式离心机的转鼓结构设计及优化

2020-04-22王雪申燚汪立文朱宇迪章立

王雪,申燚,b,汪立文,朱宇迪,章立

(江苏科技大学 a.机电与动力工程学院;b. 张家港江苏科技大学产业技术研究院,江苏 张家港 215600)

0 引言

随着GMP和FDA等药品生产规范的执行,制药工业生产要求越来越严格。翻袋式离心机因其密闭作业、完全卸料等优点而得到广泛关注。转鼓是离心设备的关键部件,在高速运转下承载着物料的过滤与分离,决定着离心机的生产能力。一旦发生强度或刚度破坏将造成筒体崩裂,引发安全事故。因此,国内外专家将离心机转鼓优化作为离心设备的重点研究之一。周征等[1]针对卧式沉降离心机,在有限元分析的基础上进行了转鼓厚度及局部部位的优化;刘建华等[2]针对转鼓的特殊工况进行了线性屈曲分析,寻找最大受力与变形;曹尉南等[3]运用多尺度均匀化理论,用未开孔当量板代替真实开孔版,综合ANSYS二次开发功能,完成了转鼓模型的结构优化;毛文贵等[4]针对转鼓建立频响特性函数,进行模态分析,并求解其危险点和振型,数据分析显示出壁厚在转鼓设计中的重要性。现有转鼓设计与优化,多以厚度为变量,以轻量化为单一优化目标,以刚度条件为必要条件而非充要条件,优化效果不明显,且存在片面性。为此,文中针对新型翻袋式离心机,以壁厚、开孔参数为优化变量,通过多目标优化模型来获得转鼓最优设计参数,从而达到轻量化和高效化的目的。

1 翻袋式离心机结构及工作原理

翻袋式离心机结构如图1所示。当转鼓以工作速度运行时,离心力使物料均匀地分布在转鼓的滤布内,液相被过滤,固相则于筛网上形成多层滤渣。卸料时,首先主电机降速,然后辅助电机带动内轴推出推料盘。此时滤布内外翻转,物料被翻转至滤布外侧并通过离心力甩出,实现完全卸料[5-6]。全过程无需人工接触,完全符合药品工业的安全、清洁生产要求。

1—推料盘;2—滤布;3—筛网;4—转鼓罩;5—转鼓;6—内轴;7—机壳;8—外轴;9—主电机;10—辅助电机;11—机架;12—出料罩。图1 翻袋式离心机整体结构图

2 翻袋式离心机转鼓结构设计

2.1 壁厚设计

转鼓壁厚对转鼓性能影响很大,是离心设备最基础的设计参数[4],该值太小,容易造成强度不足,造成安全事故;该值过大,会加重质量,造成生产和运作资金升高、分离效率降低。为此,文中先根据传统计算方法设计初始壁厚[5],再利用有限元优化,在强度和刚度条件约束下优化出最佳壁厚。

初始壁厚设计计算如式(1)-式(3)所示。

(1)

(2)

(3)

式中:δ为转鼓壁厚,mm;σ0为周向应力,MPa;[σ] 为许用应力,MPa;ρw为物料密度,kg/m3;ρ0为材料密度,kg/m3;λ为开孔率,%;R为转鼓内半径,mm;D为转鼓直径,mm;Κ为满载率,取0.8。

2.2 开孔设计

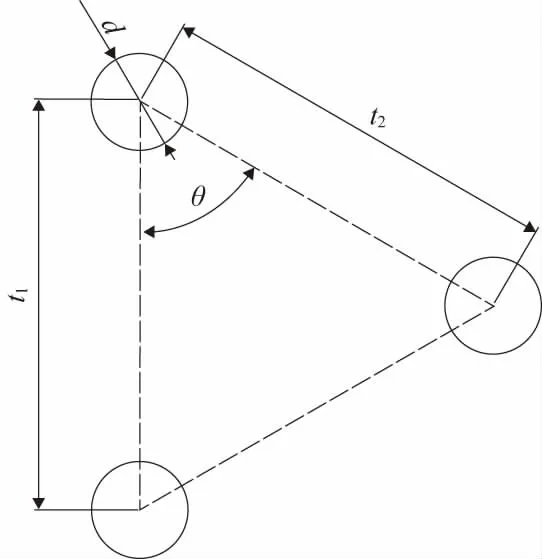

转鼓开孔不仅会降低其承载力、减弱其强度,而且会破坏转鼓的连续性,因而易造成应力集中。大量数值分析表明,三角形排列开孔方式的转鼓强度刚度优于四边形排列[3],圆孔边缘应力集中程度最低,为此文中开孔如图2所示。

图2 开孔示意图

图2中,d为开孔孔径,mm,t1为相邻两孔间轴向间距,mm,t2为相邻两孔间斜向间距,mm,θ为孔连线夹角,(°)。

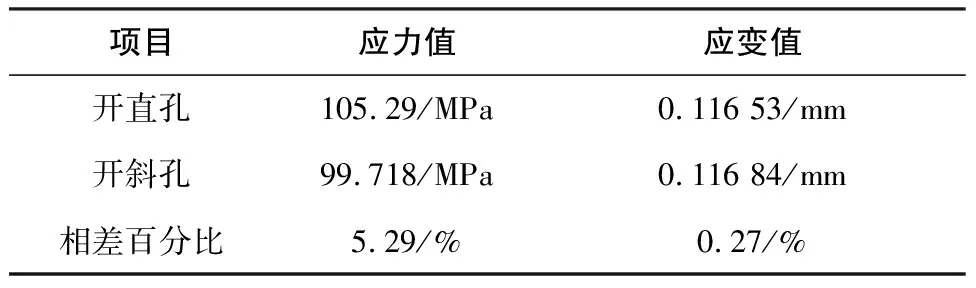

此外,为减小滤液流动阻力,便于物料甩出[7],文中采用倾斜孔结构,初始值取15°。表1给出了不同圆孔形的应力应变性能比较。由表1中可以看出,同等参数下直孔与斜孔的应力应变相差不大,但斜孔会更利于滤液分离。

表1 转鼓直孔与斜孔性能比较

为了进一步增加翻袋式离心机的过滤面积,提高分离效率,文中以孔径、孔间距、孔夹角为开孔设计参数,首先在传统弹性力学无力矩理论基础上,设计初始孔径值;然后通过有限元求解来获得最佳开孔参数。

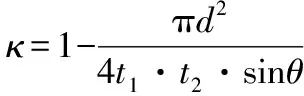

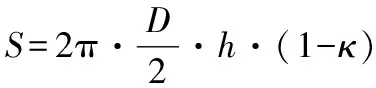

开孔率[8]计算如下:

(4)

(5)

(6)

式中:κ为削弱系数,S为开孔面积,h为转鼓高度。

文中所设计翻袋式离心机转鼓的公称直径为600mm,由此计算转鼓初始参数。鼓壁厚度为12mm、开孔直径d为8mm、孔轴向间距t1为25mm、孔斜向间距t2为25mm、孔夹角为60°、开孔倾角为15°,初始开孔率为4.64%。

3 优化分析

3.1 多目标优化数学模型

以离心机的轻量化、高效化为优化目标,以转鼓壁厚δ、开孔孔径d、孔间距t1和t2、孔连线夹角θ为优化参数,在满足强度与刚度的同时,建立如下翻袋式离心机转鼓优化模型,在轻量化同时有着较大开孔率[9]。

y=f(δ,d,t1,t2,θ)

(7)

s.t.σ(y)≤[σ] ,k(y)≤[k]

式中:σ(y)为转鼓最大应力;[σ] 为转鼓材料许用应力;k(y)为转鼓最大应变;[k] 为转鼓材料许用应变。

3.2 有限元优化模型

转鼓材料选用不锈钢0Cr17Ni12Mo2,弹性模量E=1.93×1011,密度ρ=7930kg/m3,泊松比取ε=0.29。常温下,材料的抗拉强度σb=515MPa,屈服强度σ0.2=205MPa。

首先对参数化模型的小尺寸结构进行简化[5],然后经过网格划分处理后,建立最终的有限元模型。

3.3 工况载荷及约束条件分析

通过分析该离心机的工作过程[10],选取转鼓闭合满载时工况作为分析对象,此时所设计直径600mm转鼓的最大运转速度达2000r/min,滤布等造成液压力约0.5MPa。同时以切向自由的圆柱约束作轴承约束,以压缩约束限制转鼓轴向位移。

3.4 转鼓厚度优化分析

选择神经网络元模型,先进行最基本参数转鼓壁厚δ优化分析,在壁厚保证的基础上进行最佳开孔参数优化,并不断进行模型修正和增设样本点,从而提高最大应力应变随样本点的拟合度。

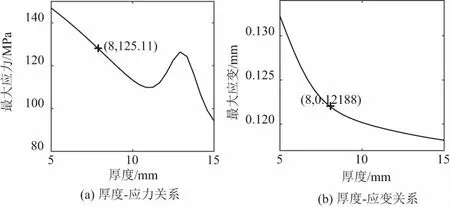

转鼓优化前初始壁厚为12mm,转鼓质量123.67kg,最大应力值103.92MPa,最大应变值0.11878mm。图3为壁厚分析,由图3中可以看出随着鼓壁厚度的增加,最大应力值逐渐减小。在壁厚约11mm时有极小值,约13mm有极大值。从应力分析和材料利用角度考虑,最佳壁厚时应在满足强度下取尽可能小的值,取值范围为6mm~11mm。最大应变随着厚度的增加而减小,当壁厚增加至8mm,最大应变变化很小,壁厚的增加不能显著地减小应变值,反而增加质量和功耗。当壁厚>6mm,即能够满足刚度条件。为了能在保证强度和刚度下,尽可能增加结构开孔面积来提高过滤分离效率,综合分析后壁厚取8mm,优化后转鼓质量为110.75kg,最大应力值为125.11MPa,最大应变值为0.12188mm。

图3 壁厚分析

3.5 开孔参数优化分析

开孔参数优化建立在所优化的8mm壁厚基础上,开孔的初始参数为孔径8mm、轴向和斜向孔间距皆为25mm、孔间连线夹角60°。由式(5)计算出初始的开孔过滤面积为48138.55mm2。

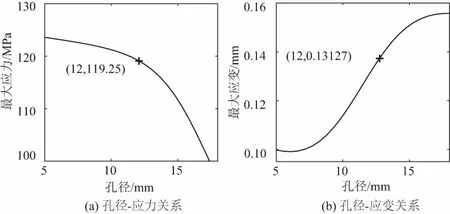

孔径大小是开孔参数中的主要因素,间接影响其他开孔参数。在壁厚优化基础上先进行如图4所示的孔径大小优化分析。由图4中可以看出,最大应力随孔径增大而减小,在孔径为12mm,减小速度开始明显变大。由于开孔造成应力集中,转鼓最大应力发生在开孔边缘处,孔径越小,应力集中越明显。在一定范围内,适当增加孔径的大小有利于应力减小。最大应变随孔径增大而增大,在近12mm处为转变点。若开孔过大,则处于高速运转过程的转鼓易产生变形。

图4 开孔孔径分析

综上分析,为保证转鼓的强度和刚度,孔径最优值取12mm,优化后的开孔面积为108311.74mm2,最大应力值为119.25MPa,最大应变值为0.13127mm。

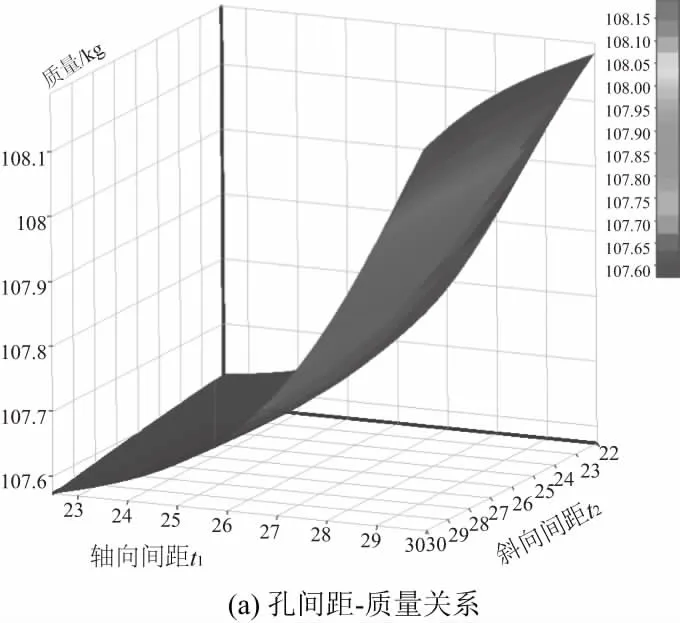

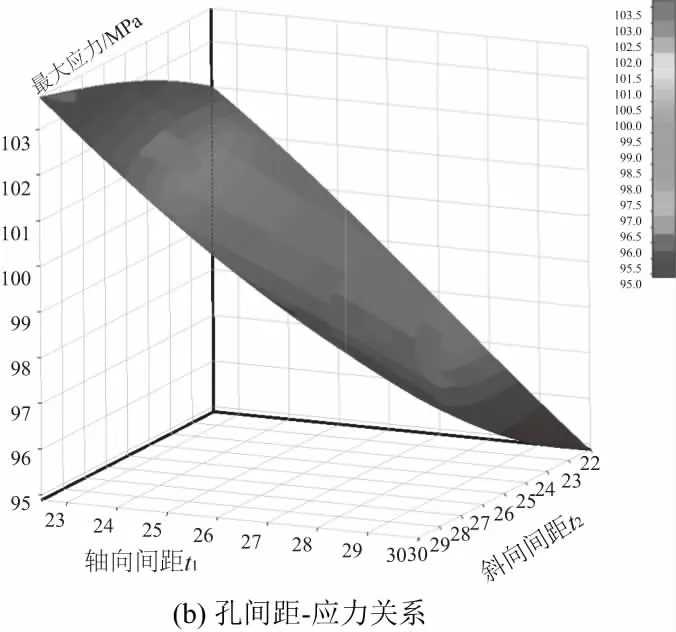

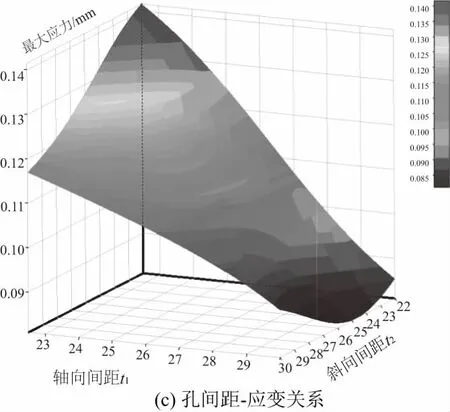

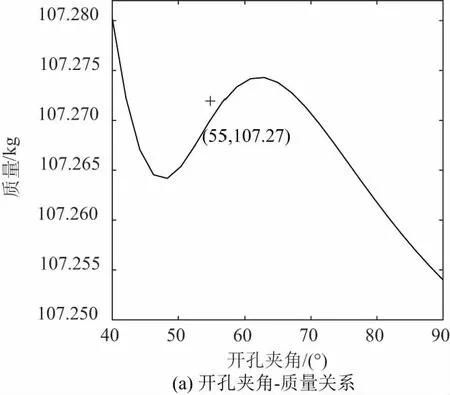

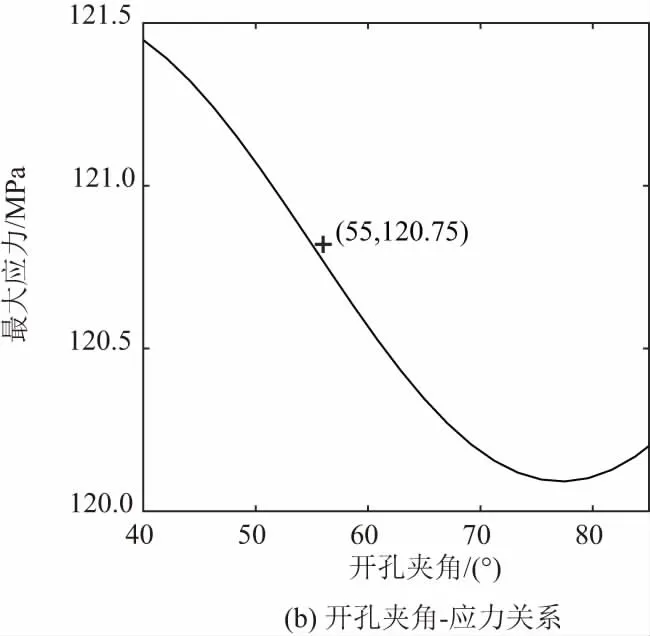

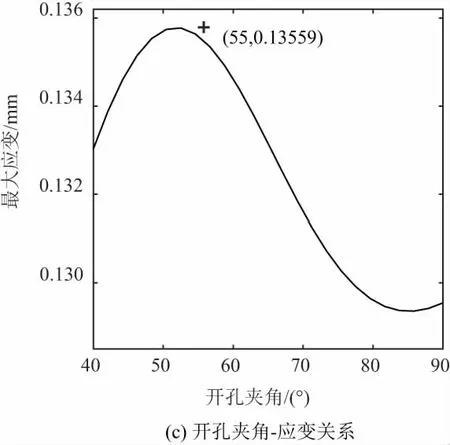

在8mm壁厚,12mm孔径的基础上,基于多目标神经网络元模型,进行孔间距t1、t2和孔夹角θ3个因素综合分析,从而优化出开孔最优排列方式。转鼓质量、最大应力、最大应变随开孔间距变化如图5所示,随开孔夹角变化如图6所示。结合图形,将孔的轴向间距t1、孔的斜向间距t2和开孔夹角θ综合分析可以得出,开孔参数优化结果:轴向间距t1为26.25mm,斜向间距t2为25.15mm,孔夹角为55°,开孔面积为108406.26mm2,应力、应变分别为117.33MPa、 0.13051mm。对优化参数结果进一步取整后,轴向间距t1取值26mm,斜向间距t2取值25mm,而最大应力、应变最终分别为120.75MPa、0.13559mm。优化参数的最优值点如图6标注在开孔夹角的二维分析图上。经过优化后,最终的转鼓质量为107.27kg,减少了16.40kg,过滤面积为110105.32mm2,相比原来增加了61966.77mm2。开孔率由4.64%提高至10.62%,在保证强度、刚度的同时,降低了转鼓的质量和运行能耗,有效提高了材料利用率和分离效率。总体上,转鼓质量降低了13.25%,开孔过滤面积提高了56.28%。

图5 开孔间距分析

图6 开孔夹角分析

4 模态分析

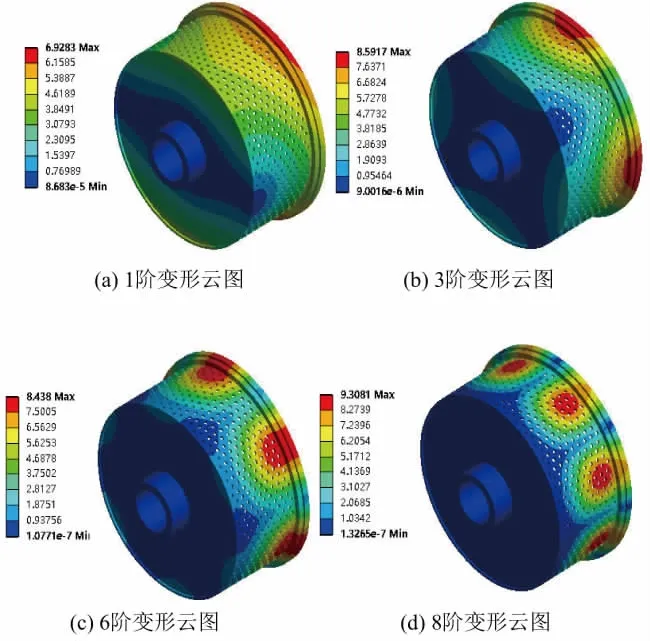

翻袋式离心机设计本身能够很好降低离心机的振动,但不能保证不发生共振问题,因此需要进行模态分析。分析计算转鼓的固有频率和振型,从而使设计避开共振。转鼓的第1、3、6、8阶模态振型图如图7所示。

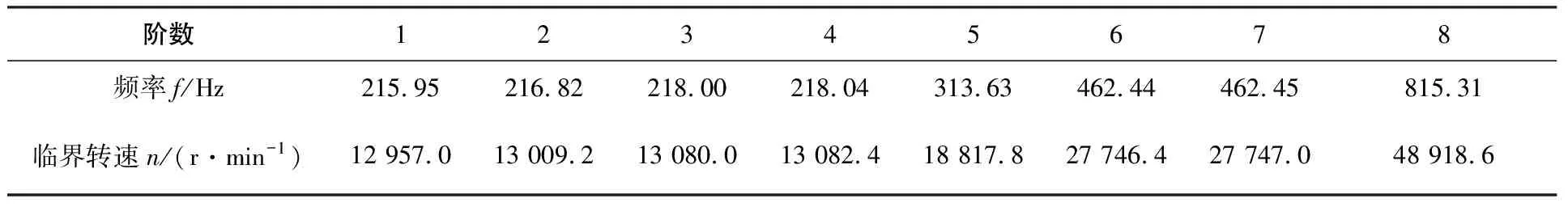

由于转鼓的周向运动,在切向方向上转鼓有1个旋转自由度,所以第1阶固有频率理论为0,而因模型精度和计算精度等影响,第1阶固有频率近似为0。所以,分析结果的第2阶模态为转鼓的第1阶模态。由表2转鼓的前8阶模态结果知,分析计算的临界转速远大于离心机的最大工作转速2000r/min,其结果满足设计要求。

图7 模态振型图

表2 各阶模态分析结果

5 结语

为了提高翻袋式离心机转鼓的性能,以壁厚、开孔参数为优化参数,以轻量化、高效化为优化目标,借助有限元平台建立数学模型,开展了转鼓的多目标优化,通过理论计算和分析可以得出如下结论:

1) 在转鼓壁厚优化基础上,开展开孔参数对转鼓性能的影响分析以及优化,有助于进一步提高转鼓的分离效率;

2) 以强度和刚度为充要限制条件,通过多目标优化转鼓设计参数,有助于降低转鼓质量,提高过滤面积,减少运行能耗和制造成本;

3) 在数值优化分析过程中,同时发现改变转鼓筒体加工方式或合理设置有预应力的加强箍,可进一步提高转鼓性能。