双腐蚀缺陷油气管道剩余强度分析

2020-04-22王战辉马向荣范月月

王战辉,马向荣,高 勇,范月月

(1. 榆林学院 化学与化工学院,陕西 榆林 719000; 2. 陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000)

0 引言

随着现代经济和科学技术的快速发展,过程工业和运输业也随之蓬勃兴起,石油、天然气这些与生活息息相关的资源变得越来越不可或缺。油气行业已经逐渐成为各个国家国民经济发展的主要支柱产业之一,在社会和经济的发展中起着举足轻重的作用。由于我国每年的石油进口量大,国内现有的天然气分布不均匀,跨地域运输困难,因此,每年需要用大量的油气管道来输送,而且输送介质大多是高腐蚀性的。由于我国管材的生产中防腐技术和施工质量不够先进,管道腐蚀失效所占比例要远高于发达国家[1]。油气集输管线由于自身所处的服役环境,会出现很多腐蚀缺陷,如果任由腐蚀缺陷发展,会使管道壁厚减薄,强度下降,对管道的承压能力和运输能力造成恶劣的影响,更严重的是会使管道破裂发生泄漏,造成爆炸等事故[2]。在所有油气管道失效的事故中,腐蚀导致的事故约占40%,管道的外部腐蚀缺陷所导致的失效就高达15.3%;内部腐蚀缺陷导致的失效也占12.8%。由于以上种种原因加上管线材料的一些因素将可能引起管线的应力集中,导致其缺陷腐蚀更加严重。因管线材料不可避免有一定的内部缺陷,必须尽最大的努力去保证有重大缺陷的管线能被及时更换,小的缺陷管线和没有缺陷的管线尽可能地保护,以防止发生事故[3]。

无论在国内还是国外,腐蚀是管道缺陷失效的重要原因,并且管道检测的难度较大,因此针对管道腐蚀缺陷剩余强度的评价意义重大[4]。怎样及时发现这些缺陷,并在发现缺陷后估计缺陷的发展程度,判断管道是否还可以继续服役,避免不必要的经济损失,这就是腐蚀剩余强度所必须解决的问题[5]。国内外对于腐蚀管道剩余强度和剩余寿命开展了大量研究工作,但是大多集中于单点腐蚀缺陷,通过改变服役环境或者缺陷形状等分析其对管道承压能力的影响。因单点腐蚀结构简单,实际意义不大,不具有代表性,实际生产中大多是两个或者两个以上腐蚀缺陷组成的结构,而且许多对双点腐蚀的研究结果偏保守[6-11]。本文以X60双腐蚀缺陷油气管道为研究对象,借助ANSYS软件,得到双腐蚀缺陷管道等效应力分布云图,并分析了缺陷半径和缺陷深度对其等效应力和剩余强度的影响,所得结论对于油气管道的腐蚀安全评价有一定的参考意义。

1 有限元建模

1.1 几何特征和物理性能参数

图1 双腐蚀缺陷管道几何模型图

1.2 施加约束和载荷

外压、地震载荷、风载荷等载荷,相对于内压载荷,影响效果可以忽略不计,因此,只考虑内压载荷p[13]。在几何模型对称面施加对称位移约束,在管道两端面约束其轴向位移,管道内表面施加内压载荷p,p取13MPa。

1.3 强度失效判断准则

利用基于塑形失效的强度判断准则,即当腐蚀区域最大等效应力超过材料的抗拉强度σb时,发生强度破坏,此时的内压载荷称为剩余强度[14]。双腐蚀缺陷管道等效应力表达式为:

式中:σs为等效应力,单位为MPa;σ1、σ2、σ3分别为沿x轴、y轴、z轴方向上的应力,单位为MPa。

2 双腐蚀缺陷管道等效应力和剩余强度的分析

2.1 等效应力分布云图

双腐蚀缺陷管道等效应力分布云图如图2所示。由图2可以看出,管道等效应力可以分为两个区域,靠近腐蚀缺陷区域,等效应力最大,最容易发生强度失效。这是由几何形状不连续现象引起的不连续应力现象,当最大等效应力超过材料的抗拉强度时,此时的内压称为剩余强度;远离腐蚀缺陷区域,不连续应力迅速衰减,应力分布均匀,此时的等效应力为内压引起的薄膜应力,沿壁厚均匀分布。

图2 双腐蚀缺陷管道等效应力分布云图

2.2 双腐蚀缺陷半径的影响

双腐蚀缺陷管道缺陷深度d1、缺陷深度d2为0.7t,缺陷半径R1为12mm保持定值,缺陷半径R2分别取3mm、5mm、7mm,在不同轴向位置的条件下,改变缺陷间距ld,其轴向位置对双腐蚀缺陷管道最大等效应力的影响如图3-图5所示。由图可知,随着轴向位置的增加,双腐蚀缺陷管道最大等效应力保持稳定状态,在屈服极限与抗拉极限之间变化;当缺陷间距ld逐渐变大时,双腐蚀缺陷等效应力的变化逐渐减弱,最后大都在屈服强度左右变化,在缺陷间距ld为0.3ls时等效应力的变化最明显;当缺陷间距ld变小时,对管壁较远的外层节点等效应力的影响可以忽略不计。双腐蚀缺陷管道缺陷间的相互作用影响与双腐蚀缺陷间距ld有关,当双腐蚀缺陷管道缺陷间距ld逐渐增加时,双点腐蚀管道缺陷之间的相互影响逐渐减弱,当缺陷间距ld>ls时,轴向腐蚀管道缺陷的相互作用越来越小;随着腐蚀缺陷半径的增大,两点腐蚀缺陷的相互影响的轴向临界间距有渐渐增加的趋势,但双腐蚀管道缺陷相互影响范围大都不超过ls。

图3 R1=12 mm,R2=3 mm轴向位置对等效应力的影响

图4 R1=12 mm,R2=5 mm轴向位置对等效应力的影响

图5 R1=12 mm,R2=7 mm轴向位置对等效应力的影响

双腐蚀缺陷管道缺陷深度d1、缺陷深度d2为0.7t,缺陷半径R1为12mm保持定值,缺陷半径R2分别取3mm、5mm、7mm,改变缺陷间距ld后,其缺陷间距ld对双腐蚀缺陷管道剩余强度的影响如图6所示。由图6可知,在缺陷深度和缺陷半径为定值时,随着缺陷间距ld的增加,剩余强度呈增加的趋势,剩余强度与缺陷间距大致呈对数关系;在缺陷深度、缺陷半径R1、缺陷间距ld为定值时,随着缺陷半径R2的增大,剩余强度呈增加的趋势,发生强度失效时内压较大,安全性增强。

图6 轴向间距对剩余强度的影响

2.3 双腐蚀缺陷深度的影响

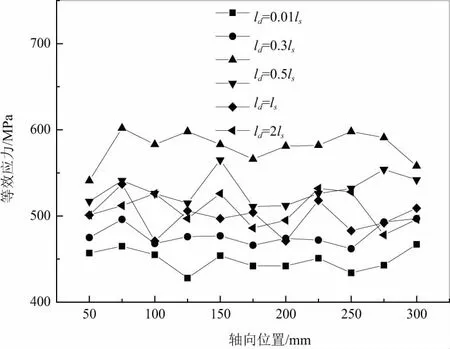

双腐蚀缺陷管道缺陷半径R1、缺陷半径R2为7mm,缺陷深度d2为0.7t保持定值,缺陷深度d1分别取0.3t、0.5t,在不同轴向位置的条件下,改变缺陷间距ld后,其轴向位置对双腐蚀缺陷管道最大等效应力的影响如图7-图8所示。由图可知,当缺陷间距ld为定值时,随着轴向位置的增加,腐蚀缺陷管道最大等效应力保持稳定状态,双腐蚀缺陷管道等效应力在屈服极限与抗拉极限之间变化;当轴向位置为定值时,缺陷间距ld出现临界值0.5ls,当小于临界值0.5ls时,等效应力随缺陷间距ld的增大而减小,双腐蚀之间相互作用减小,剩余强度增大,安全性得到保障,剩余强度增加;当大于临界值时,等效应力随缺陷间距ld的增大基本维持不变,双腐蚀之间基本没有相互作用,剩余强度维持不变。

图7 d1=0.3t,d2=0.7t轴向位置对等效应力的影响

图8 d1=0.5t,d2=0.7t轴向位置对等效应力的影响

双腐蚀缺陷管道缺陷半径R1、缺陷半径R2为7mm,缺陷深度d2为0.7t保持定值,缺陷深度d1分别取0.3t、0.5t,通过改变缺陷间距ld,缺陷间距ld对双腐蚀缺陷管道剩余强度的影响如图9所示。由图9可知,在缺陷深度和缺陷半径为定值时,随着缺陷间距ld的增加,剩余强度先增加后不变,出现临界值0.5ls;当缺陷间距ld小于临界值0.5ls时,缺陷间距对剩余强度影响较大,剩余强度与缺陷间距大致呈线性关系;当缺陷间距ld大于临界值0.5ls时,剩余强度保持不变,缺陷间距对剩余强度影响可以忽略不计;在缺陷半径R1、缺陷半径R2、缺陷深度d2、缺陷间距ld为定值时,随着缺陷深度d1的增大,剩余强度呈减小的趋势,发生强度破坏时内压较小,安全性降低。

图9 缺陷深度对剩余强度的影响

3 结语

1) 靠近腐蚀缺陷区域,等效应力最大,最容易发生强度失效;远离腐蚀缺陷区域,不连续应力迅速衰减至薄膜应力。

2) 随着轴向位置的增加,双腐蚀缺陷管道等效应力在屈服极限与抗拉极限之间变化。

3) 在缺陷深度和缺陷半径为定值时,随着缺陷间距ld的增加,剩余强度呈增加的趋势,大致呈对数关系;在缺陷深度、缺陷半径R1、缺陷间距ld为定值时,随着缺陷半径R2的增大,剩余强度呈增加的趋势,安全性增强。

4) 在缺陷深度和缺陷半径为定值时,随着缺陷间距ld的增加,剩余强度先增加后不变,出现临界值0.5ls;在缺陷半径R1、缺陷半径R2、缺陷深度d2、缺陷间距ld为定值时,随着缺陷深度d1的增大,剩余强度呈减小的趋势,安全性降低。