生产工艺多方案并行与快速转换方法研究

2020-04-22吴文斌张贵虎

□ 李 强 □ 吴文斌 □ 张贵虎

重庆红江机械有限责任公司 重庆 402162

1 生产过程变化因素

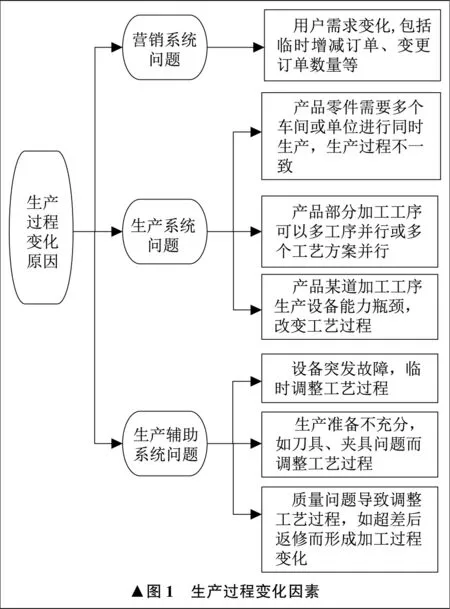

生产系统是一个庞大而复杂的体系,需要实现稳定、高效、可控。影响生产过程的因素非常多,这些因素包括生产制造过程中的[1],也包括生产过程之外的,涉及需求、设备、人员、技术、质量、管理、工装等。

生产过程变化因素如图1所示。影响生产过程的因素会导致生产过程不断变化,而生产过程的多变性又决定了加工工艺方案的多样性。因此,要保证生产系统快速生产、质量可控,工艺设计和管理就必须对多变性的生产过程有较强的适应能力,既要快速灵活变化,又要规范可靠[2]。

在实际生产中,大批量生产方法一般能够较好地实现加工工艺方案的稳定性,干扰因素能够得到很好的控制。多品种、少批量生产方法内外部影响因素控制难度较大,很难做到工艺路线固定,常常会出现多方案并行,而且往往在生产过程中需要进行多种加工工艺方案的转换[3-4]。

笔者研究的生产工艺多方案并行与快速转换方法,指一个零件在加工工艺路线中,某一道或多道工序可以被一种或几种加工工艺方案所替代,与原加工工艺方案采用的设备不同,工装不同,加工参数不同,工艺的表达内容不完全相同,但最终零件加工后的质量状态是一致的[5]。

对于加工工艺多方案转换的情况,原有的处理方式是出具临时性工艺文件,根据影响因素出现的具体情况,通过临时调整工艺路线来解决。但是,由于公司产品采用多品种、少批量的生产方法,在车间生产过程中时常会出现临时性的变化因素,导致每年临时工艺文件的数量达到数千份,这不仅导致技术服务的工作量巨大,而且严重影响生产效率和质量控制的稳定性。另一方面,由于临时工艺需要一些工装、夹具,这些工艺装备并没有提前准备,只能紧急制造,这也给生产进度造成了严重影响。

针对产生中的临时工艺文件进行分析,发现其中一部分临时工艺文件是重复出现的,占20%~30%。这些重复出现的临时工艺文件是生产过程中一些问题在一段时期内反复出现所导致的。对于车间生产的瓶颈设备,由于生产需求的变化,往往会导致零件加工工艺过程临时变更,而且在一定时期内又得不到新设备的补充。这类反复出现的临时工艺文件,希望能在工艺编制时提前预判,在工艺设计中提前做好多种加工工艺方案,以避免因临时调整加工工艺而造成生产准备不足和生产计划安排混乱。

对此,笔者提出主工艺+子工艺的生产工艺方案并行与快速转换方法,以有效解决上述问题。

2 主工艺+子工艺方法思路

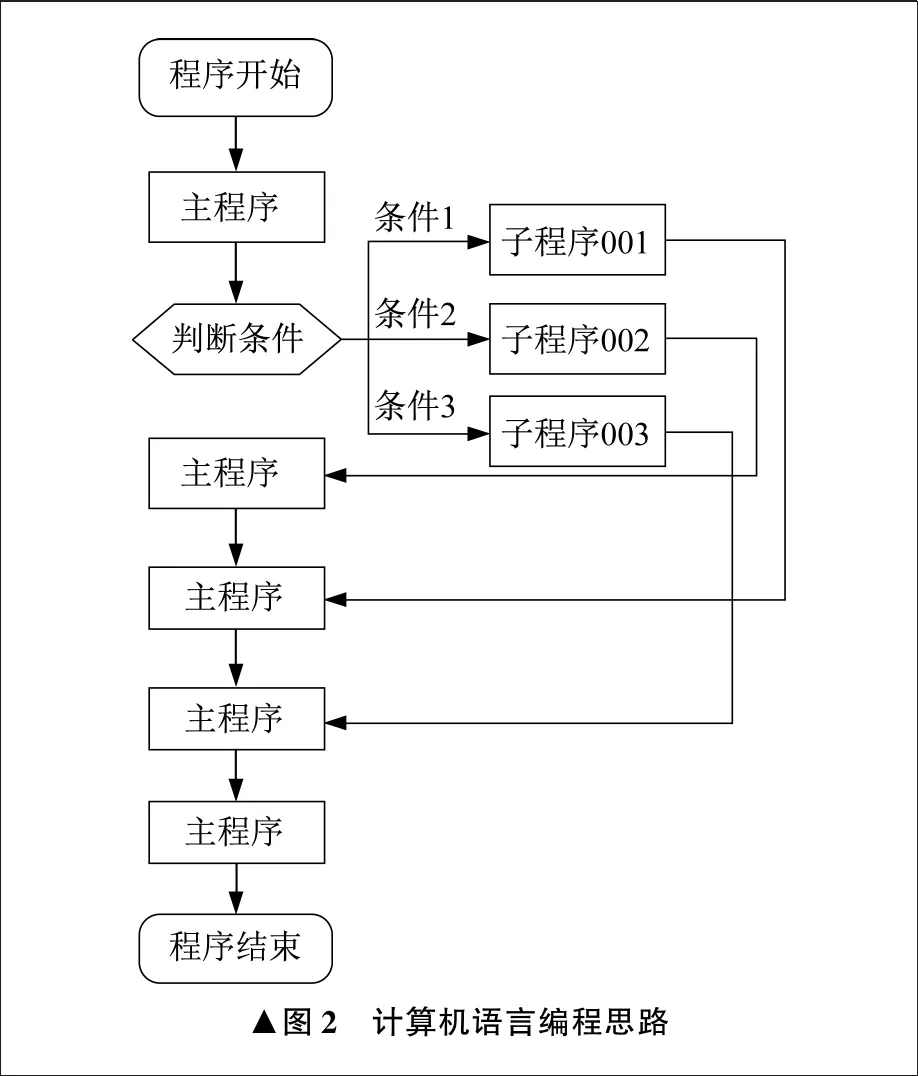

主工艺+子工艺的概念与计算机语言编程中的主程序和子程序概念类似[6]。在计算机语言编程中,主程序中通过条件判断,可以转到子程序、子程序运行完成后,再回到主程序。计算机语言编程思路如图2所示。

笔者提出的主工艺+子工艺方法借鉴了计算机语言编程主程序和子程序思路,将一份正式零件加工工艺文件作为主工艺,当生产过程中出现异常问题时,需要调整零件加工工艺路线,经过条件判断,工艺路线转入子工艺。由于条件判断的结果不同,可以存在多个等效子工艺方案。在子工艺执行后,再回到指定的主工艺中继续执行。

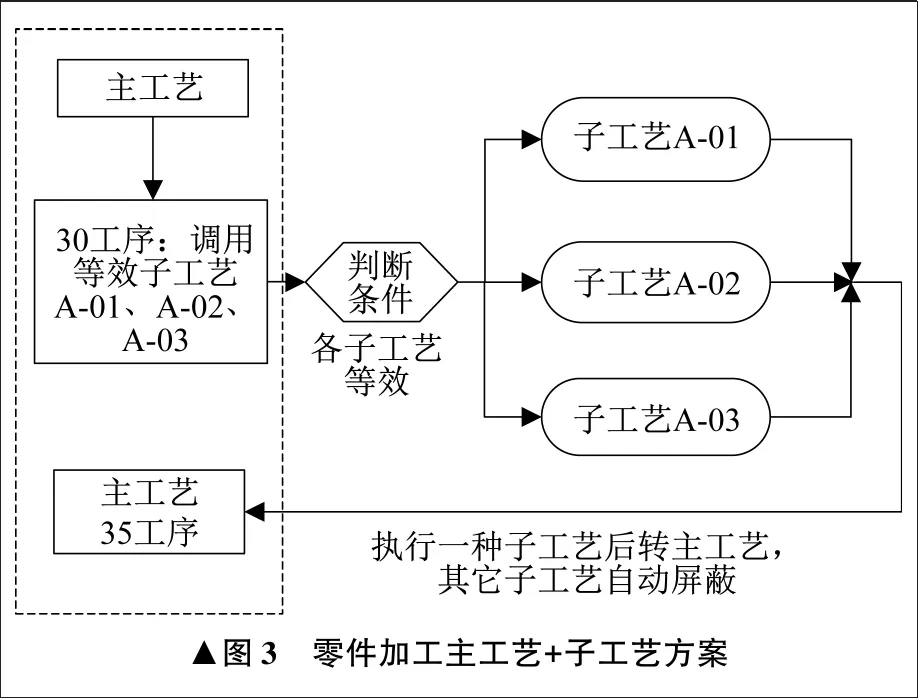

零件在加工工艺上实现主工艺+子工艺方案的形式,如图3所示。

由图3可知,这一零件的正式加工工艺文件只有一份,包括主工艺和三个子工艺。子工艺是正式工艺的一部分。主工艺在执行到30工序时,允许根据生产实际情况,选择执行子工艺A-01、A-02、A-03。三个子工艺等效,执行其中一个子工艺后,其它两个子工艺自动失效。待选择的子工艺完成加工后,将回到原来的主工艺中继续执行35工序加工生产。

生产车间调度人员可以根据零件加工工艺文件给定的判断条件,对子工艺进行判断选择,可以是在生产过程中遇到紧急情况时调用不同的子工艺,也可以是在零件刚投入生产时就确定采用哪个子工艺进行加工生产。

3 实施实例

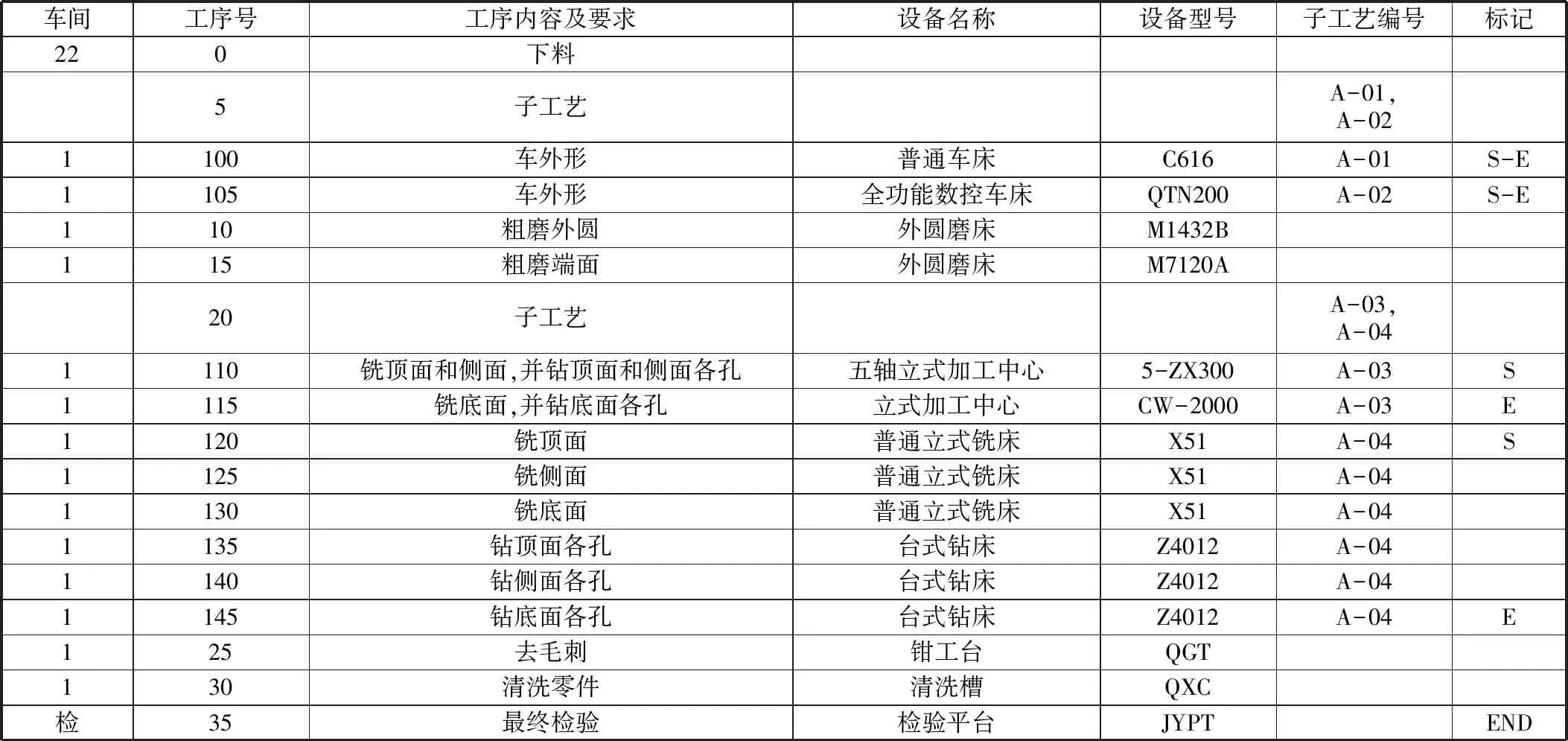

要在工艺文件中实现主工艺+子工艺方法,需要在工艺卡片中设置一些特定的字段、符号或代码。某零件的加工工艺见表1,包括主工艺和子工艺。

由表1可知,某零件加工工艺的主工艺在执行到5工序时,工艺内容及要求栏注明子工艺,同时子工艺编号为A-01、A-02,表示主工艺在5工序有两个子工艺可以选择,这两个子工艺是等效的。然后按子工艺编号栏标注的子工艺A-01 100工序或子工艺A-02 105工序执行。在标记栏中标有S、E和S-E三个标记,S代表子工艺开始工序,E代表子工艺结束工序,S-E代表本道工序子工艺开始和结束,即子工艺的开始和结束均在一道工序中执行。选择子工艺A-01或A-02由生产车间管理人员根据设备生产能力等具体情况确定,一旦选择其中一个子工艺,另一个就不再执行。在子工艺执行完成后,生产过程将回到主工艺10工序,继续执行加工生产。

表1 零件加工工艺

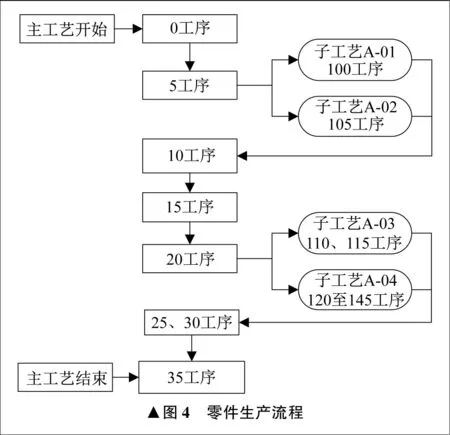

主工艺在执行到20工序时,又有子工艺需要选择,编号为A-03或A-04。若选择子工艺A-03,则执行110工序和115工序,若选择子工艺A-04,则执行120工序至145工序。子工艺执行完成后,回到主工艺25工序,继续执行加工生产。当执行到35工序时,在标记栏出现END标记,说明主工艺全部执行完成,即零件加工生产全部完工。这一零件的生产流程如图4所示。

以企业资源计划信息化系统、生产信息化管理系统等为平台[7-10],将主工艺+子工艺文件输入管理系统。同时,在子工艺各自的工序卡片中,需要将多种加工工艺方案所需的工具、夹具和加工参数等分别导入信息化系统平台,并提前进行生产物料准备。平台二次开发的系统将自动识别并切换对应的子工艺,可实现零件生产工艺多方案的并行与快速转换。

4 结束语

笔者提出主工艺+子工艺的生产工艺多方案并行与快速转换方法,减少了大量的临时工艺文件,降低了零件加工工艺出错的概率,提高了车间的生产效率,在工艺多方案并行的同时,实现了多方案的快速转换。