基于某型号涡轮增压器压气机内流场分析与优化研究

2020-04-22刘政伍匡增彧

刘政伍 匡增彧

(湖南交通工程学院机电工程学院 湖南衡阳 421000)

0 引言

能源问题的加剧和日益严格的排放法规促使涡轮增压技术在内燃机领域得到广泛应用[1]。提高涡轮增压器压气机效率能够减少排气的能量损失和流动损失,使排气能量尽可能多地转换成有用功[2]。要想提高涡轮增压器压气机效率,必须掌握压气机内部流场情况。

近年来,国内外学者针对压气机内部流场优化设计方面进行了大量研究:张欣利用CFD技术对车用涡轮增压器涡轮内不同喷嘴环开度流场的对比分析[3];赵国初黄若的应用计算流体技术对车用涡轮增压器失效分析[4];Krain用Dawes编制的三维计算程序模拟了压气机的三维湍流流动[5]。上述研究取得了较好的成果,但是针对压气机内部结构叶顶间隙与叶轮出口宽度的研究十分匮乏。

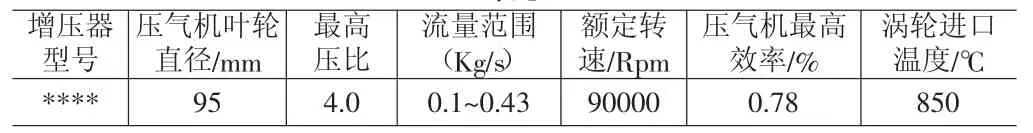

本文以某型号涡轮增压器压气机为研究对象如表1所示,构建涡轮增压器压气机的理论模型并运用Fluent软件模拟计算压气机内部流场,发现压气机压力场局部区域压力过高,尾流混乱,能量损失严重。针对以上情况优化叶顶间隙以及叶轮出口宽度发现优化后的压气机内部压力场更加稳定,转换效率明显提高,为日后涡轮增压器优化改进提供参考依据。

表1

1 模型的建立和网格划分

1.1 模型的建立

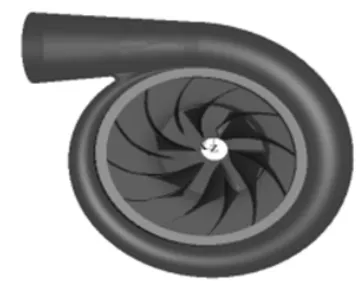

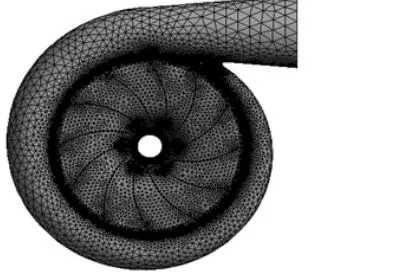

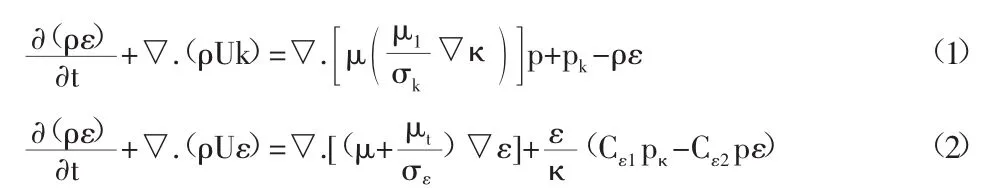

利用三维建模软件CFTurb来实现三维实体模型,如图1、图2所示。

图1 压气机三维模型

图2 压气机网格

1.2 网格划分

利用Meshing网格软件划分网格,为保证网格质量,压气机网格划分选择最小尺寸2.916e-05m,最大面的面积控制在2.196e-03m2,最大的网格体积4.392e-03m3,最后划分网格节点数为772426,单元数为451698,网格的平均质量为0.83,最大变形率为0.75。该模型压气机网格划分如图2所示。

2 数学模型

2.1 能量方程

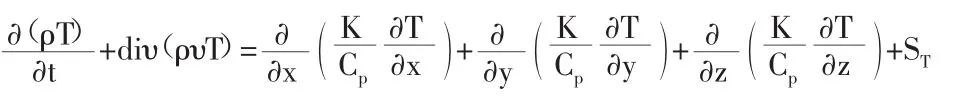

能量守恒方程:式中:Cp-比热容;T-热力学温度;K-流体传热系数;为流体的内热源及由于粘性作用流体机械能转换为热能的部分。

2.2 湍流模型

当前由于无法直接利用微分方程精确求解湍流流畅,因此需要引入湍流模型。本文采用κ-ε标准模型作为计算模型,κ-ε模型形式如下:

式中:Cε1、Cε2、σk、σε为常数;pκ-黏性力和浮力的湍流产物。

2.3 边界条件设定

流动实体选择可压缩的理想气体;壁面函数选择标准壁面函数;壁面传热方式选择绝热壁面条件;壁面边界条件采用无滑移边界条件;旋转坐标为[0,0,0],旋转方向为[0,0,1],旋转速度为 80000rpm;进口边界条件质量流量为0.25kg/s,进口温度为20℃,进口压力为1bar。

3 结果分析

图3是压气机压力场分布图,内部流动比较混乱复杂,在叶轮进口处,气体压力相对较低为图2压力场9.00e+004Pa,经过叶轮做功后,流动气体在叶轮流道内逐渐增压,直到进入扩压器,压力增高到5.54e+005Pa,证实了压气机叶轮在整个增压过程中做功的重要性。

更进一步对压气机压力场进行分析:

在蜗壳与扩压器连接区域,局部压力达到6.5e+005Pa,压气机内部压力场局部不稳定,这是由于流动气体在压气机叶轮内部出现了旋流、回流等现象,导致较严重的气流损失。

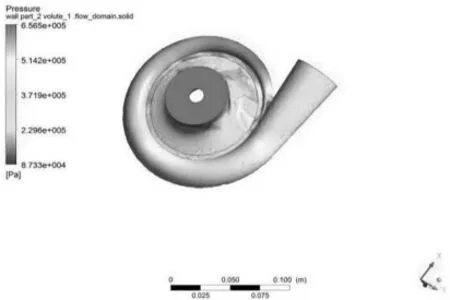

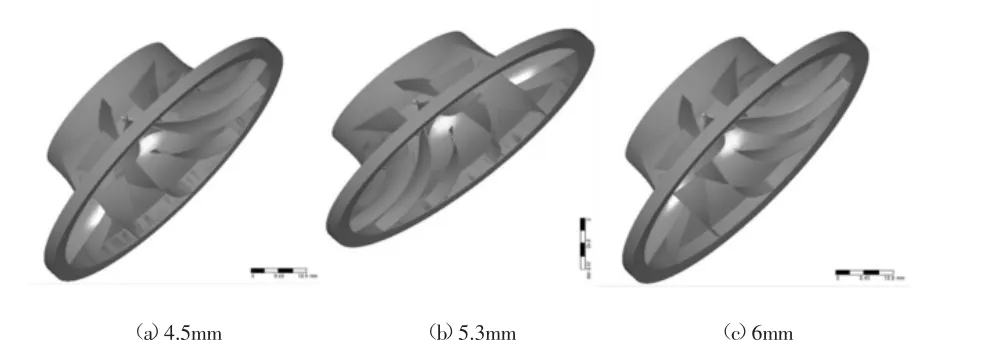

针对以上问题,本文对压气机叶片结构进行优化对比分析:分别设计叶顶间隙为0.1mm、0.3mm、0.5mm的压气机三维模型如图4所示;叶轮出口宽度为4.5mm、5.3mm、6mm的压气机三维模型如图7所示。

图3 压力场

3.1 叶顶间隙为0.1mm、0.3mm、0.5mm的流场分析

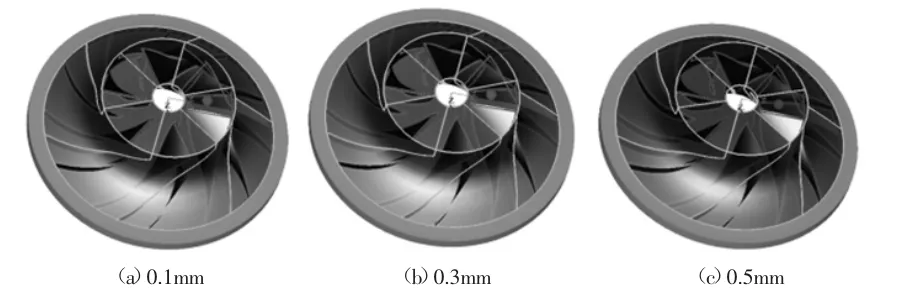

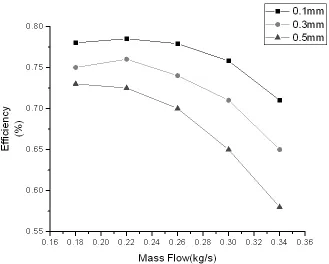

针对出现的能量损失问题,图5是叶顶间隙分别为0.5mm、0.3mm、0.1mm时压气机流场域压力场分布图。从图中可以看出,叶顶间隙的不同对压气机压比的影响很大。当叶顶间隙为0.5mm时,增压比为3.38e+05Pa,压气机有一定的增压效果,但从内部压力场可以看出,在每个叶片中尾部区域压力过高,说明相邻流道内流体之间的串流较大,流体流动内部混乱,形成较大的泄漏损失;当叶顶间隙为0.3mm时,增压达到3.70e+05Pa相比于0.5mm的3.38e+05Pa增压明显,且内部压力场区域分布均匀,压气机流道间的串流小,泄漏损失有很大的改善,但从扩压区域厚度来看没有得到提高;当叶片叶顶间隙为0.1mm时增压比为3.82e+05Pa,流道内压力场分布均匀,没有太多过高压力区域,尤其是在整个扩压器与叶轮交接区域,增压比厚度明显增加,说明压气机气体动能更好的转化为压力能,转化膨胀效率更高。由此可以得出叶顶间隙的合理性很大程度上影响压气机内部流动的能量转换。当转速很大且间隙过大时,很容易导致流道间的泄露,影响气流内部流动,降低压气机效率。

图4 叶顶间隙分别为0.1mm、0.3mm、0.5mm的几何模型

图5 叶顶间隙分别为0.1mm、0.3mm、0.5mm的压力场

图6 效率与质量流量的关系

如图6所示,叶顶间隙为0.1mm时,效率在叶顶间隙0.3mm和叶顶间隙0.5mm之上。相比叶顶间隙0.3mm的压气机,叶顶间隙设计参数为0.1mm时,效率提升了4%。这说明在叶顶间隙为0.1mm时,流道与流道之间的气体串流较少,气流在流道内稳定流动,能量之间的转化更高效。

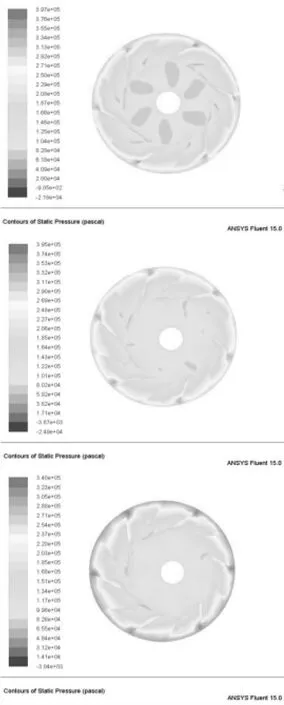

3.2 叶轮出口宽度为4.5mm、5.3mm、6mm的流场分析

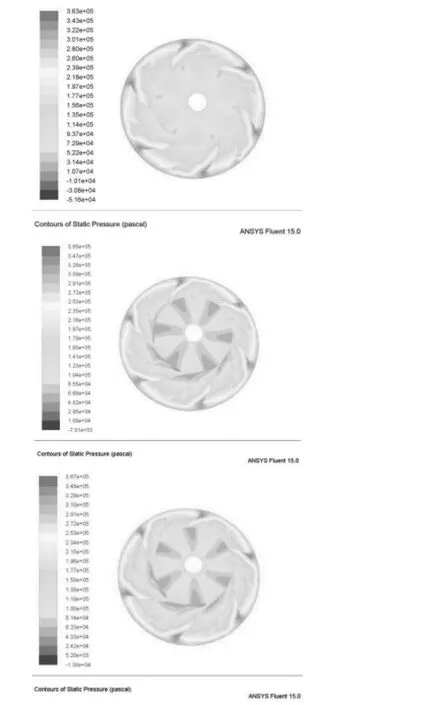

如图8所示,可知叶轮出口宽度为6mm、5.3mm、4.5mm的压气机内部流体域压力场基本上是对称的:叶轮出口宽度为6mm最高压比为3.49e+05Pa,扩压器部分压气机为3.47e+05Pa,叶轮内部流动比较稳定,但在叶轮出口以及扩压器区域,存在的过高压力场较多,因为叶轮的宽度影响到流道的扩张角、扩压度和截面的进口直径,而这些因素都与流动损失密切相关;当叶轮出口宽度为5.3mm时,长叶片尾部压力达到3.49e+05Pa,扩压器部分压力强度为3.51e+05Pa左右。相比6mm的出口宽度流体域来说,压比性能有一定的提高;当叶轮出口宽度为4.5mm时增压比为3.52e+05Pa,压力场分布均匀混流损失最小。而从以上数据说明叶轮出口宽度为4.5mm时压气机压比相对最高,局部压力相对较低,流动损失较小。

图7 叶片出口宽度为4.5mm、5.3m、6mm几何模型

图7叶轮出口宽度分别为6mm、5.3mm、4.5mm的压力场

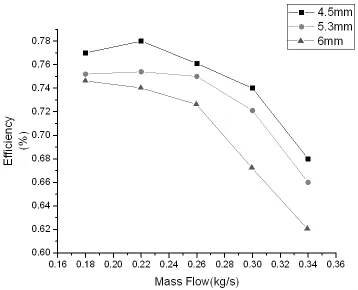

图8 可以看出,随着叶轮出口宽度由4.5~6mm变化,效率曲线成先变大后变小变化规律。质量流量变化为0.22kg/s时,不同叶轮出口宽度的压气机效率都达到最高,当质量流量继续增加时,压气机效率曲线开始减小。叶轮出口宽度为5.3mm,减小速度相对缓慢,但整个效率低于叶轮出口宽度为4.5mm的效率。在整个质量流量变化过程中,叶轮出口宽度为4.5mm的压气机流体域效率曲线以及压比曲线相比叶轮出口宽度为5.3mm、6mm都要高,效率和增压比有明显的改善。这说明针对此款压气机模型4.5mm叶轮出口宽度为最佳。

图9 效率与质量流量的关系

4 结论

本研究清晰展现了某涡轮增压器压气机内流场分布情况,通过分析压力场的分布,发现在压气机内流场存在局部能量损失严重等情况。

本文通过对比在叶顶间隙分别为0.1mm、0.3mm、0.5mm的压气机内部情况和叶轮出口宽度为4.5mm、5.3mm、6mm压气机内部流场分布情况,分析发现当叶顶间隙越小时,压气机效率越高;当叶轮出口宽度相对较小时,对压气机效率也有一定的提升作用;在其他结构参数不变的情况下,通过改变叶轮与压壳之间的间隙以及改变叶片出口角度,可以提升压气机压缩效率。本文为该系列压气机优化设计提供了参考依据。