挖掘机托链轮安装螺栓有限元分析

2020-04-21吴金锋杨晓磊黄金辉

吴金锋,杨晓磊,黄金辉

(徐州徐工挖掘机械有限公司,江苏 徐州 221000)

高强度螺栓连接具有装配简便、耐疲劳、可拆换、连接的整体性和刚度较好等优点[1],而托链轮使用环境恰与上述特点吻合,所以挖掘机托链轮的连接常采用这种连接方式。

托链轮作为挖掘机支承履带的重要部件,通常有轴座式和光轴式两种结构形式。轴座式结构通过连接螺栓安装在履带梁对应的安装座上。在工作过程中,托链轮一方面要承受上部履带的自重,另一方面,在倒车行驶时还要承受驱动轮拉紧履带的拉力在竖直方向的分力。如果螺栓强度不足,非常容易造成其断裂损坏,因此安装螺栓的强度分析在挖掘机的设计中非常重要。

本文以某型号挖掘机托链轮为例,在对其极限工况下受力分析的基础上,进行了有限元强度 分析。

1 几何模型建立与载荷分析计算

1.1 托链轮装配结构几何模型建立

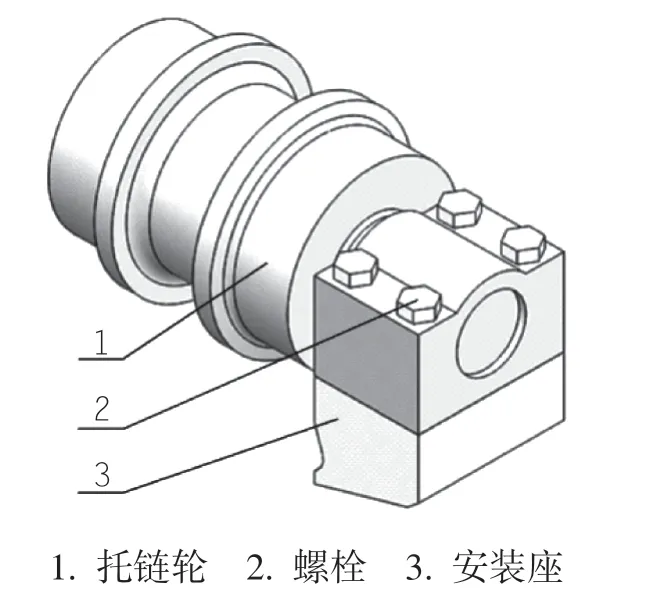

目前挖掘机托链轮的装配结构主要是由托链轮、履带梁安装座和安装螺栓组成。结构形式如图1所示。

采用三维建模软件Solidworks创建几何模型,再通过Solidworks的Simulation接口将其导入到分析模块中进行网格划分等前处理。

图1 托链轮装配结构几何模型

1.2 模型的材料属性

本文连接螺栓材料为42CrMoA,托链轮安装座材料为Q345,托链轮轴座材料为ZG20Mn。材料属性见表1。

表1 材料属性

1.3 托链轮的受力分析

在不同的工作状态下,托链轮的受力是不同的。当挖掘机正常向前行驶时,上部履带较松弛,托链轮仅起托举履带的作用。此时受力较小,仅承受履带的自重加较小的履带张紧力。当挖掘机倒车行驶时,驱动轮将上部履带拉紧。此时托链轮不仅要承受履带自重,还要承受张紧履带作用在托链轮上的力。当驱动力最大时,履带张紧力也达到最大,此时托链轮受力也最大,将此时作为校核托链轮安装的极限工况。托链轮的受力如图2所示。

图2 挖掘机倒车行驶时托链轮受力图

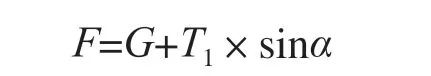

此工况下,托链轮所受各分力的合力

式中 F——托链轮所受的合力,N;

G——支承履带的重量,N;

T1——履带张紧段拉力,N;

α——履带倾斜段与水平方向的夹角,°。

其中T1与挖掘机行走马达的输出扭矩和驱动轮的节圆直径有关。采用行走马达扭矩和驱动轮的相关参数计算得到T1=1.3×104N。经以上公式计算,得到此工况下托链轮所受合力F=1.9×104N。

2 托链轮安装结构有限元模型的建立

2.1 结构简化

有限元模型建立的准确性和可靠性直接影响网格划分的质量,从而影响计算结果的准确性,因此在建立计算模型时需进行必要的简化[2]。同时,合理的简化也可提高求解效率,以更好地关注故障部位。对本文中托链轮安装结构主要做如下 简化:

(1)对螺栓和对应安装座的内外螺纹简化为圆柱面配合。

(2)对螺栓头部倒角及小圆角进行简化。

(3)因该结构载荷和结构都具对称性,故采用模型的一半来分析,以提高求解效率。

基于以上简化要求,应用Solidworks软件建立该结构的简化几何模型,通过Solidworks的Simulation接口将模型导入。

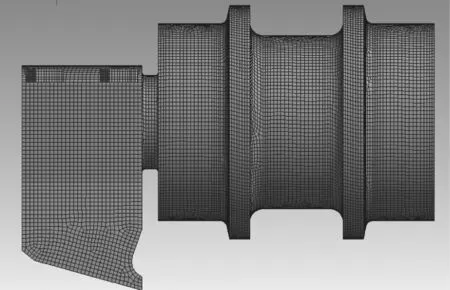

2.2 网格划分

为获得较高的网格质量,提高求解精度,本文对托链轮装配结构采用六面体网格进行划分,单元尺寸4mm。网格模型如图3所示。

图3 座圈网格划分

2.3 加载与约束条件

本文研究对象为螺栓装配结构,在托轮座底面焊接处采用固定约束,托链轮与托轮座配合面采用摩擦支承接触。因故障部位不在螺纹旋合处,不再考虑螺纹旋合处的应力,故螺纹旋合处采用绑定约束。螺栓头与托链轮接触面采用摩擦支承接触。

对于外力的施加,采用两个载荷步。第一个是螺栓预紧力的施加,采用螺栓载荷命令,按螺栓实际预紧力的大小施加。完成第一个载荷步后,在托链轮外圆面上施加上文计算的合力F,方向竖直向下,作为第二个载荷步。

3 求解与分析

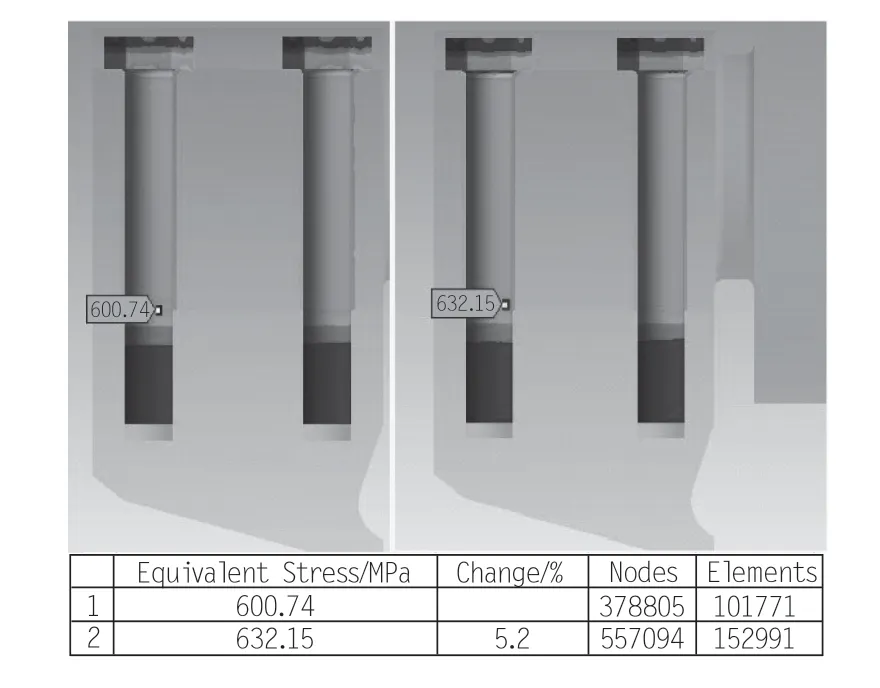

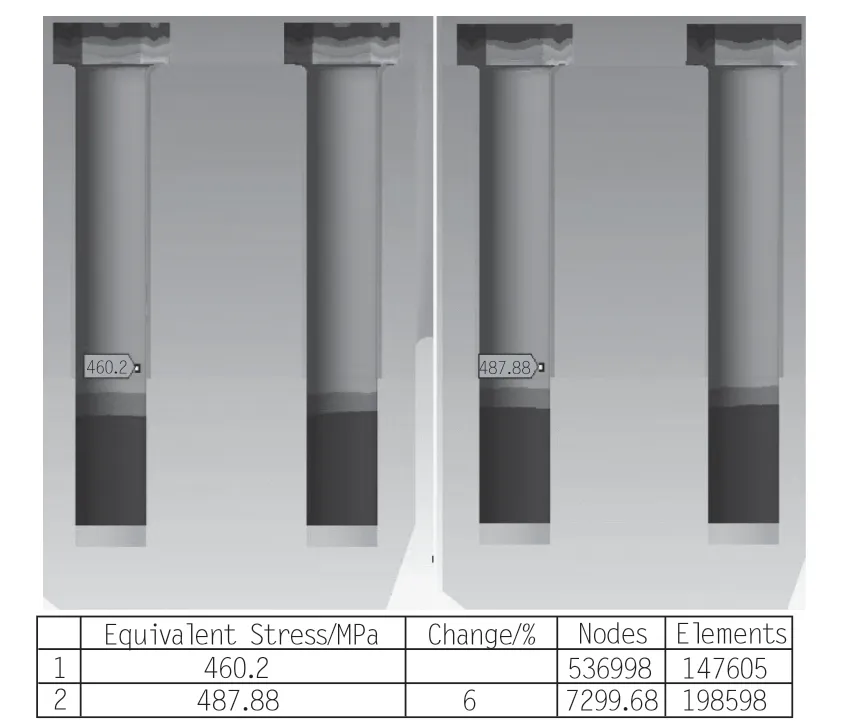

首先对M16的螺栓进行分析,求解后螺栓的应力云图如图4所示,其最大应力出现在忽略圆弧过渡的地方。本文忽略这些计算结果,分析得到危险截面的Von Mises应力。为保证此处应力值的收敛性,做了收敛性分析。对比前后应力值的变化量约5%,说明此处应力已收敛,应力值具有使用意义。

托链轮连接螺栓材料为42CrMoA,屈服极限为σS=900MPa。在螺栓安全系数为2的条件下,M16螺栓不能满足要求。

使用相同的分析方法对M18螺栓进行分析,图5为M18螺栓的应力云图和收敛性分析。可以得到危险截面的应力范围为460~487MPa,基本可以满足系统安全系数2.0的要求。

图4 M16螺栓最大应力值及收敛性

4 结论

本文基于有限元方法对极限受力工况下托链轮安装螺栓的受力情况进行了分析,并对两种不同规格螺栓进行了对比研究,得到了两种螺栓的应力分布情况。

分析过程中,本文充分注意到了螺栓预紧力对螺栓的影响,使用螺栓载荷进行定义,考虑了接触面之间的摩擦力,保证了分析过程与实际情况相吻合。虽然本文并没有对螺栓连接进行疲劳分析,但是在挖掘机的实际作业过程中(作业时间不小于2000h),没有发现连接螺栓失效和破坏问题,从而验证了本文分析结果的正确性。

图5 M18螺栓最大应力值及收敛性