基于测试的烟气循环工艺对烧结过程的影响

2020-04-21谢春帅

王 涛 谢春帅

(河钢集团邯钢公司炼铁部,河北 邯郸 056000)

0 引言

烧结工艺以其优良的资源适应性为钢铁企业带来了显著的经济效益,但烟气排放总量大,每生产一吨烧结矿约合3 000 m3烟气,同时烟气中含有大量的粉尘、二氧化硫、氮氧化物和二噁英等,给周围环境带来了巨大的威胁[1],控制烧结污染物排放刻不容缓。

2018年9月河北省发布《钢铁工业大气污染物超低排放标准》,要求颗粒物、二氧化硫和氮氧化物的排放限值分别为10mg/m3、35mg/m3和50mg/m3。烧结烟气循环工艺以其不但可减少烧结废气和污染物排放量,而且能够利用烟气显热和潜热(一氧化碳),降低烧结工序能耗而成为烧结生产过程节能减排的一种重要方式之一[2]。由于烧结过程对参与循环的烟气性质有一定要求[3~4],所以测定各风箱烟气性质,由烟气性质决定参与循环的风箱十分必要。同时配套烟气循环设备后,各种污染物的减排量鲜有报道。

以邯钢2#400m2烧结机为测试对象,其分布46个风箱,分南北两排,每排23个。在烧结机正常生产的情况下(以日产烧结矿12 000t为标准),研究了该烧结机各风箱烟气温度及氧气、一氧化碳、二氧化硫和氮氧化物等浓度,作为建立烟气循环系统的基础数据。以河北省污染源自动监控系统v3.0数据作为烧结烟气性质的测试依据,开创了以连续测定烟气性质求平均值代替取样抽检的先河,避免了数据偶然误差,使数据更加接近工业生产。

1 测试方式与仪器

由于烧结机不同风箱中烟气具有参数复杂,变化大的特点,需要对各风箱烟气中温度、氧气浓度、一氧化碳浓度、二氧化硫浓度、氮氧化物浓度等参数进行测量,分析各风箱烟气参数特性,确定进行烟气循环的风箱位置及个数。各风箱烟气参数测定采用的是便携式多功能烟气分析仪,型号为ECOM-J2KN。测试方式为将检测仪的探头从烟道、风箱上的烟气取气孔、测温孔上插入并抽气分析。

大烟道气体数据来自河北省污染源自动监控系统v3.0数据平台。实验分为未开启烟气循环设备和开启烟气循环设备,测试时间分别为七天。数据平台的数据为小时平均值。为统一标准,便于分析,将排放物浓度折算成基准氧含量(16%)时的浓度,计算方法见式(1),并把每天24小时数据取平均值,作为当天小时烟气性质均值。

C1×(21-C2)/(21-C3)

(1)

式中 C1——某污染物浓度;C2——基准氧含量;C3——测试氧含量。

2 测试数据分析

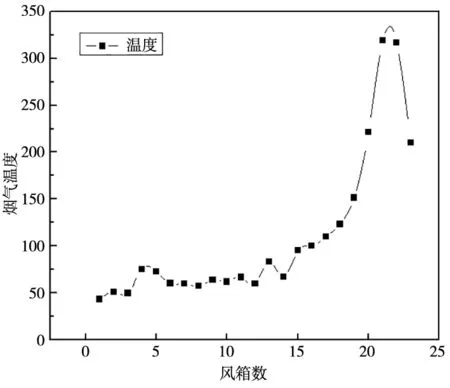

图1 不同风箱烟气温度

烧结机各风箱烟气温度见图1。1#~15#风箱温度较低,在100℃以下,且趋势平缓。在这个阶段,上层料层烧结带燃烧,下层料层脱水干燥,过湿带逐步下移。16#~18#风箱处烟气温度稳步上升,此处过湿层消失。到21#风箱和22#风箱处烟气温度增长到最高,烧结过程完成,到达烧结终点。

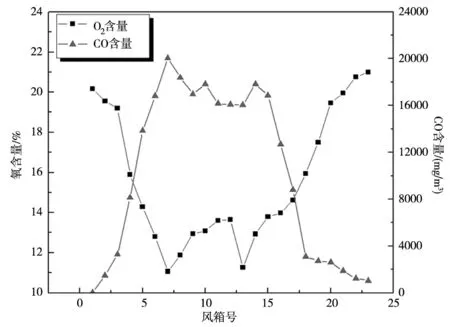

图2 不同风箱烟气O2、CO含量

图2为不同风箱烟气中O2和CO含量趋势图。从图中可以看出,在1#~7#风箱烟气中CO含量从0增加到20 068.75mg/m3。在这个过程中,随着烧结过程的进行,烧结料层的透气性下降,燃料的不完全燃烧造成CO增多。8#~15#风箱烟气中CO含量稳定在约17 000mg/m3。16#风箱以后,烧结料层透气性逐渐改善,CO浓度降低。O2与CO的浓度关系密切,在CO浓度升高时,O2浓度下降,CO浓度降低时,O2浓度升高。

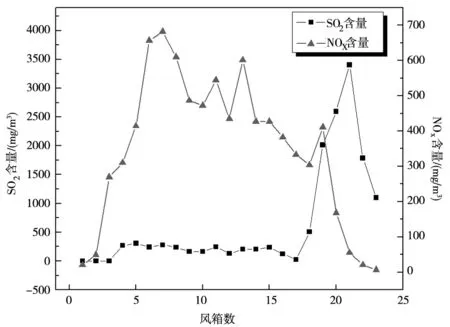

图3为不同风箱烟气中SO2和NOx含量趋势图。在烧结过程中产生的NOx主要为燃烧型,即燃料中含有的氮的化合物在燃烧过程中经热分解和氧化产生的[5]。1#~7#风箱燃料燃烧速率的增加导致NOx含量增加,在8#~15#风箱,烟气中NOx处在高浓度水平,主要是在这个过程中燃煤量稳定,且单位时间内燃烧量大。在16#~23#,特别是19#~21#风箱NOx浓度迅速下降。在整个过程中,1#~16#风箱SO2浓度在500mg/m3以下,主要是产生的酸性SO2经过干燥预热带时,被碳酸钙、氧化钙和氧化镁等物质吸收。当干燥预热带SO2达到饱和后,过剩的SO2进入过湿带。17#~21#风箱处,过湿带与干燥预热带消失,燃料燃烧和前期生产的不稳定的含硫物质分解产生的SO2叠加,造成SO2浓度快速上升。

图3 不同风箱SO2、NOx含量

3 烟气循环工艺改造

通过对各风箱烟气性质的分析,高温烟气主要集中在后部风箱,特别是20#及其后部风箱。利用烧结余热是烟气循环工艺的主要目标之一,加之后部风箱烟气氧含量高,利于烧结过程。在不影响烧结矿质量的前提下,综合烟气循环设备的运行能力,要求循环烟气温度控制在150℃~250℃,氧气含量约18%,此外对烟气中的SO2和水分含量有一定要求[6~7]。

基于上述各风箱的烟气性质及烟气循环工艺的成功应用案例,对邯钢2#400m2烧结机进行了大烟道废气循环烧结工艺改造。改造后的烟气循环系统分为高温段和低温段。高温段对应风箱20#~23#,低温段对应风箱4#~8#。为应对生产波动,保障循环烟气各项参数,各风箱独立调节,风箱烟气既能进入循环风道,也能进入大烟道。高、低温段烟气进入循环烟道后,经多管除尘器、循环风机后到达烧结机料面的烟罩内。在实际运行过程中,循环烟气温度200℃~230℃,循环氧含量17%~18%。

4 烟气循环节能减排效果分析

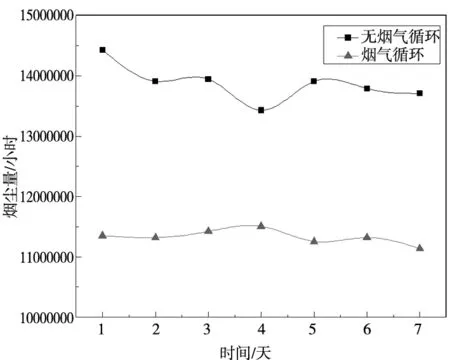

图4 烟气小时排放量

图4为烟气循环设备开启与关闭状态下每天小时烟气排放量。在烟气循环设备关闭状态下,烟气小时排放量在140万左右,最高时为144万。在烟气循环设备开启状态下,烟气小时排放量降低到约110万,平均每小时排放量为113万,较未开启烟气循环系统情况下减排18.34%。40~60万的循环风量,直接减少了末端烧结烟气的处理量,达到了减排的目的。

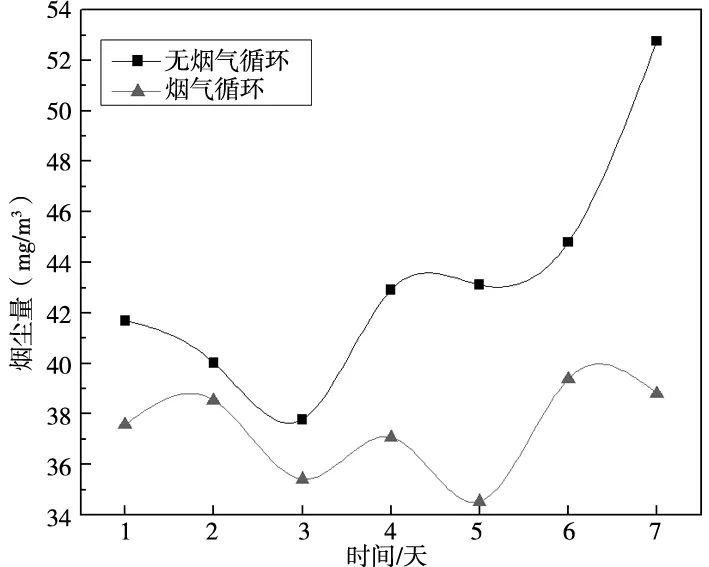

图5 烟气中粉尘含量

如图5所示,烟气循环系统关闭与开启状态下烧结烟气中粉尘含量。在烟气循环系统关闭状态下,烟气中粉尘含量最小为37.78mg/m3,最大值为52.77mg/m3,平均43.3mg/m3。粉尘含量高,波动大。在烟气循环系统开启后,粉尘含量降低到37.3mg/m3,粉尘减排13.8%。循环的40~60万风量在回到烧结料面前,经过多管旋风除尘器,除尘器的除尘效率在80%以上。在循环风经过烧结料层时,料层起到了过滤粉尘的作用,部分粉尘颗粒物又被料层吸收。据有关研究,烧结料层对烧结烟气中PM10和PM2.5颗粒物的脱除率高达98.94%和89.65[8]。

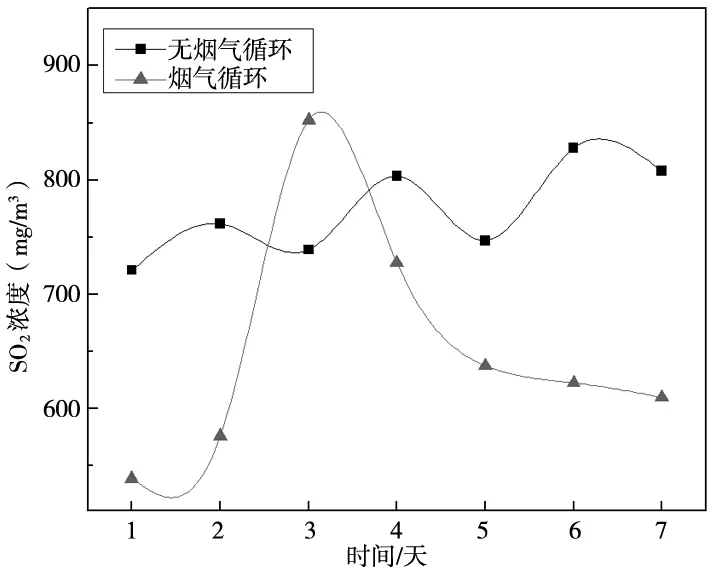

图6为烟气循环系统关闭与开启状态下烧结烟气中SO2浓度曲线图。在烟气循环关闭状态下,烧结烟气中SO2浓度在770mg/m3,烟气循环系统开启后,烟气中SO2浓度均值为650mg/m3,在开启后的第三天小时均值为850mg/m3,这是由于取料机在取料过程中取到杂料,导致烧结混合料中含硫化合物升高,实际SO2的浓度应该在650mg/m3以下。参与烟气循环的气体在经过高温烧结矿层时,部分SO2与烧结矿中游离的氧化钙反应,生成亚硫酸钙和硫酸钙;经过燃烧带时,低含氧量的烟气抑制了含硫化合物氧化,同时SO2分压的升高,也阻碍了SO2的生成。

图6 烟气中SO2浓度

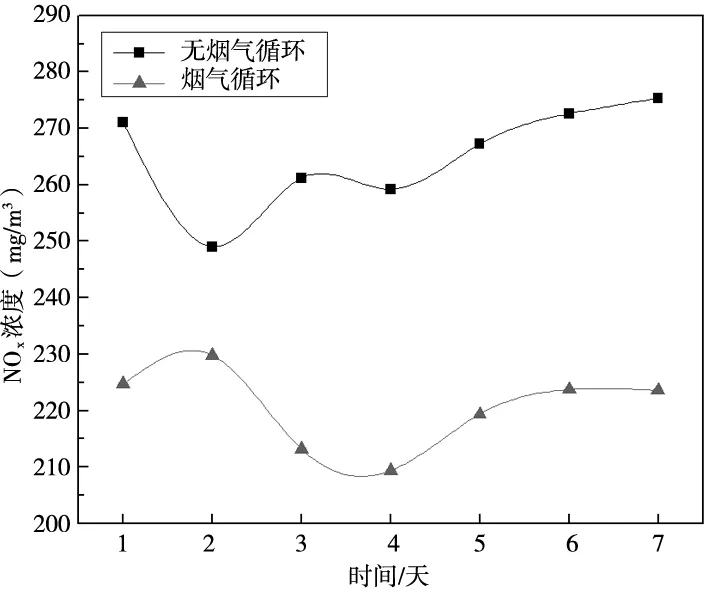

图7 烟气中NOx浓度

图7为烟气循环系统关闭与开启状态下,烧结烟气中NOx浓度趋势图。从图中分析可知,在烟气循环系统关闭状态下,烧结烟气中NOx浓度在265.11mg/m3,而在烟气循环系统开启状态下,NOx降低到220.56mg/m3,NOx减排16.80%。参与循环的烟气较空气相比,氧气浓度低,一氧化碳和二氧化碳浓度高。在烧结过程中,低氧气浓度抑制了反应(1)的进行。氧气会占据炭的活性位点,减少炭与一氧化氮的反应,此外氧浓度的降低有利于还原反应。参与循环的CO2一部分与碳反应,进一步增加了烟气中CO浓度,CO可以促进反应(2)的进行。在协同作用下,排放的NOx浓度降低。但循环烟气过低的氧气浓度,不利于烧结过程和烧结矿质量。

2O2+(-C)+(-CN)→CO+CO2+NO

(1)

CO+NO→CO2+1/2 N2

(2)

CO2+C→2CO

(3)

5 结语

通过对烧结机各风箱烟气温度、O2、CO、SO2和NOx浓度测定与分析,确定了各风箱烟气特性。高温气体主要集中在20#~23#风箱。随着燃烧反应的进行,O2浓度降低,CO和NOx浓度升高。7#风箱后,稳定的燃烧带形成,O2浓度较低,CO和NOx处于高浓度状态。在16#风箱后,O2浓度升高,CO和NOx浓度降低。在整个过程中,SO2由于受到预热干燥层、过湿层中氧化钙和氧化镁等碱性物质的影响,燃烧生成量与排放量不同时,在17#风箱后SO2浓度迅速增加,从22#风箱处开始下降。

烟气循环系统节能减排效果明显。烟气循环开启较关闭状态下,综合烟气量、粉尘、SO2和NOx等大气污染物分别减排18.34%、13.78%、15.60%和16.80%。运用烧结烟气循环技术,改变了以前仅用末端烟气治理的单一模式,减轻了末端烟气治理的巨大压力。