基于台架试验的电动汽车动力总成悬置可靠性验证研究

2020-04-20岳巍赵成刚端木琼李毅

岳巍 赵成刚 端木琼 李毅

摘 要:纯电动汽车动力总成扭矩输出特性和传统燃油车存在区别,由于电机的输出特性,可以瞬间到达峰值扭矩,因此在全油门起步、极限制动等工况,瞬态冲击力会对减速器壳体和动力总成悬置造成极大的损伤,导致悬置或减速器壳体破损。本文的核心点是在动力总成系统级阶段,使用六自由度振动台和扭转作动器,验证动力总成悬置可靠性,在车型的开发前期及时发现设计问题,为动力总成可靠性优化提供试验数据支持。

关键词:电动汽车;动力总成悬置;6自由度振动试验台;结构可靠性

1 引言

随着电池和电机技术的发展,电动汽车的功率和扭矩越来越大,车辆的可靠性作为各项性能的基础,更是被摆到突出的位置。近期,市场上出现电动汽车动力总成后悬置支架断裂的案例,直接关系到用户的安全和品牌的口碑。因此,在车辆的开发全周期中,需要对动力总成悬置进行充分的可靠性验证。

对于燃油车,悬置系统匹配优化的着眼点是多缸发动机的扭矩波动、设计理念是为了缓解扭矩波动所引起的车体振动。对于纯电动汽车,电机的扭矩波动频率与发动机转动阶次也无明显关联。但电机的扭矩则明显大于发动机。所以悬置匹配优化的着眼点则应该是动力总成的扭矩,悬置系统首先应具备足够的抗扭限位能力,确保在大扭矩的作用下动力总成的位移量处于合理范围,在此基础上再考虑隔振性能。纯电动车驱动电机的峰值扭矩明显高于同级别的燃油车,并且与发动机峰值扭矩只发生于某一转速不同,电机的峰值扭矩在一个很大的转速区间(恒扭矩区)内都可出现,制动能量回收功能启动时扭矩还会在极短时间内发生由正到负的反转,导致悬置系统承受大幅度快速变化的载荷[1]。

多数新能源企业对动力总成可靠性的验证采用路试的方式,由于节点靠后,发现问题以后整改会消耗巨大的人力物力。为了提前验证节点,需要在车型开发的系统级阶段对动力总成结构耐久性能进行验证,提前的验证、发现、分析和解决问题。

验证研究分为以下几个步骤,动力总成悬置失效模式分析、验证台架搭建、关键试验数据分析等内容。

2 动力总成悬置失效模式分析

目前多数电动汽车采用三点悬置设计,按布置位置分类分为电机侧悬置、减速器侧悬置和后抗扭悬置。电机侧悬置起到支撑动力总成静载和限位的作用,为了衰减电机转动引起的振动,故为纵向(X)和垂向(Z)2个自由度进行约束;减速器悬置除了衰减振动外起到动力总成横向支撑的作用,故为纵向(X)、横向(Y)和垂向(Z)3个自由度进行约束;后抗扭悬置主要起到防止动力总成俯仰(My)的作用,因此主要是纵向(X)自由度约束[2](图1)。

车辆实际运行过程中,动力激励载荷来为车身坐标系纵向(X)、横向(Y)、垂向(Z)、Mx(滚转)、My(俯仰)和Mz(偏转)6个自由度。转化为典型的试验场工况,悬置系统的受力损伤分析如下:

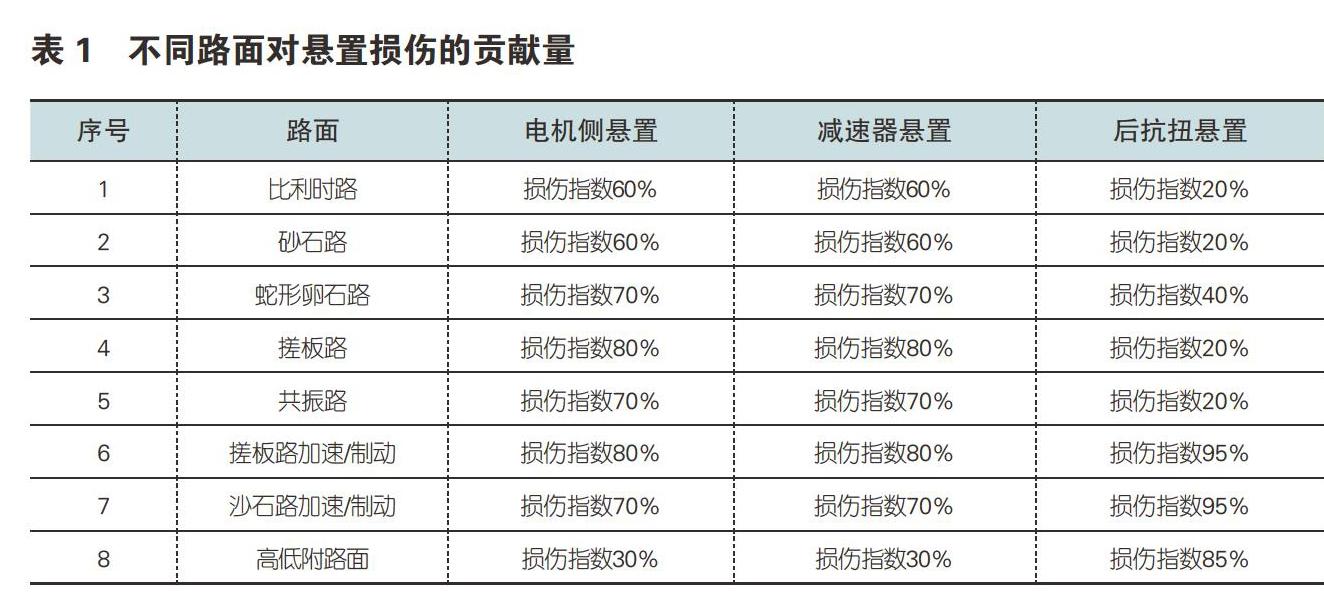

试验场路谱载荷分为两大类,第一类为振动损伤路面,涵盖比利时路、沙石路、蛇形卵石路、铁轨路、搓板路、共振路等工况。第二类为强度冲击路面,涵盖搓板路全油门加速/极限制动、沙石路全油门加速/极限制动、高低附着力路面等工况。经统计不同路面对悬置的损伤贡献指数如(表1):

经过上表分析,极限的加速和制动工况会对后抗扭悬置造成极大的损伤破坏,因此在设计和验证过程中需要引起高度注意。

台架复现试验场载荷工况的基础是路谱采集,如下图所示动力总成悬置可靠性试验需要采集加速度、悬置力和传动轴扭矩三类信号(图2)。

试验场工况对动力总成的载荷激励来自于两个部分,第一部分为振动损伤路面的振动激励传递到车轮,通过车轮传递到悬架系统,悬架系统传递到车身(副车架),最后通过悬置传递到整个动力总成。第二部分是车辆加速或制动工况,车轮的反向作用力通过传动轴传递到减速器。

红色标记的为三相加速度传感器,能够采集车身坐标系的X/Y/Z向的振动加速度,本项目共布置了8个三相加速度传感器,分为两组,第一组1至4号传感器布置在车辆的副车架上(没有副车架的车型布置到动力总成悬置安装点附件的车身上),用于采集车辆整体的运动姿态,帮助台架复现车身振动对动力总成的激励。第二组5至8号传感器用于采集动力总成在振动和冲击激励下的运动姿态。

上图中橙色标记的为三分力传感器,采集车身坐标系的X/Y/Z方向的力信号,本试验案例中动力总成为4点悬置,每个悬置通过工装改制,分别布置三分力传感器。加速度传感器对中高频的振动测量敏感,低频振动冲击三分力信号更加敏感。

上图中绿色标记的为传动轴扭矩传感器,传动轴粘贴全桥剪切应变片,通过标定设备将应变信号标定为扭矩信号,再通过无线遥测设备,采集车辆运行过程中传动轴上的实时扭矩。

综合以上信息,加速度传感器主要采集振动路面的中高频激励,三分力传感器主要采集路面振动和传动轴传递的中低频激励,半轴扭矩传感器主要采集地面通过车轮传递到动力总成的反向作用力。

3 试验台架搭建

动力总成可靠性验证试验需要6自由度振动试验台模拟来自路面的振动激励和两个扭转作动器模拟传动轴传递到动力总成的冲击激励。如图3所示,副车架通过工装和6自由度振动试验台固定,连接工装的固有频率要高于200Hz。动力总成通过4点悬置和副车架进行安装适配。传动轴轴头端和扭转作动器连接,通过工装设计将传动轴和动力总成锁死,目的是约束传动轴转动,能够顺利将扭矩冲击传递到动力总成。

本系统属于多通道输入多通道输出的复杂系统,输入通道为台架的驱动信号,输出信号为台架的响应信号,系统中输入通道数为8,包含台面运动的6个自由度和2个扭转作动器输入;输出通道数为35,包含24个加速信号、9个三分力通道和2个传动轴扭矩通道;因此系统传递函数为8x35的矩阵。

因为由台架和试验样件共同组成的属于非线性系统,驱动信号对系统进行激励,响应信号会经过系统的过滤和衰减,因此响应信号和驱动信号之间会产生极大的误差,系统通过不停的计算修正来调整驱动信号,使驱动响应和试验场路谱逐渐逼近的过程叫做迭代,系统的迭代精度主要参考归一化的有效值误差(normalized RMS error),

公式中Xi表示第i次迭代的响应信号,Xid代表目标信号。

每个通道的RMS误差情况,根据经验动力总成系统X和Y方向的加速度和力信号的RMS误差在30%以下;Z方向的加速度和力信号的RMS误差在15%以下;左右传动轴扭矩的误差在10%以下;除此之外,迭代响应信号和目标信号在线性度和功率谱密度(PSD)维度上进行对比、工况伪损伤对比,要求迭代后的路谱组合伪损伤和目标路谱伪损伤对比在80%至120%范围之内[3]。(图4-图8)

4 试验执行和试验数据分析

动力总成可靠性试验过程的数据和信息进行进行详细的记录,耐久试验前后动力总成需要进行性能测试,内容包括:外观检查、螺栓力矩检查和悬置静刚度测试。

耐久试验进行到75%,出现后抗扭悬置支架断裂的问题,经过分析,原因主要是搓板路全油门加速和极限的制动工况,通过传动轴传递到动力总成的低频大位移冲击,瞬间的扭矩峰值达到2000Nm,后悬置支架受到My方向的剪切扭转导致结构失效(图9,图10)。

经过试验结果分析,设计部门作出由3点悬置升级为4点悬置的设计变更,增加了前悬置,经过设计模拟,在同样的扭矩输出工况下能够有效限制My方向的位移。

更改设计后的4点悬置方法,经过同样的系统级可靠台架验证,在2倍里程的考核条件下悬置系统未发生结构失效。

5 总结和结束语

本文重点研究分析了電动汽车动力总成可靠性的系统级台架试验方法,详细分析了动力总成可靠性试验的路谱采集、试验台架搭建、路谱迭代和耐久试验结果数据分析。通过本验证试验的执行可以在整车开发流程的系统级样件阶段验证动力总成的结构可靠性,并完成对应阶段产品可靠性的签收,试验结果与道路试验一致。

参考文献:

[1]王朋波 关于电动汽车悬置系统的几点探讨

[2]王珣、张立军、王建 燃料电池轿车电动动力总成悬置系统动态特性分析[J]汽车技术.2009.(2):29-32.

[3]MST RPC Theory.