基于RCAR试验的电动SUV低速保险杠耐撞性研究

2020-04-20都雪静陈占丽

都雪静,陈占丽

(东北林业大学 交通学院,黑龙江 哈尔滨 150040)

新能源汽车是当前汽车行业的研究热点,纯电动车型相对传统燃油车型在碰撞安全方面要求更加严格,因此,研究纯电动汽车碰撞结构耐撞性十分必要[1-3]。低速碰撞是拥挤的城市道路中常见的碰撞类型,保险杠作为汽车低速碰撞中关键部件,通过自身的变形吸收碰撞的大部分能量,从而减少碰撞事故中汽车的损坏情况,故对保险杠进行低速碰撞下的研究,对降低汽车的维修费用,提高车辆保险等级具有重要的作用[4-5]。近年来,国内外有很多学者对保险杠的进行碰撞研究,国外Tanlak.N等人[6]对保险杠横梁的形状优化方法进行研究,在保证其碰撞性能的情况下减轻其质量;S.Aswini Kumar等[7]分析低速碰撞过程中形状、厚度和材料等结构参数对保险杠抵抗变形能力的影响,并对其进行优化,增加保险杠的耐撞性,减轻重量;Kim[8],Zarei 等[9-10]通过模拟保险杠横梁在低速碰撞下的响应,讨论其结构参数对其响应的影响;国内李岩、李旻、陆幸[11-13]等基于加拿大CFVSS215、欧洲ECE-R42、美国Part 581、FMVSS581等法规,对保险杠进行低速碰撞有限元分析,为低速碰撞下保险杠系统的设计提供了借鉴;王镇江[14]等采用拓扑优化方法对汽车塑料保险杠进行轻量化优化设计,实现保险杠减重11%;吉林大学刘百川[15]对某乘用车保险杠进行低速碰撞有限元分析以及台架试验,为保险杠优化与设计提供数据支持和研究思路。本文依据RCAR 保险杠低速碰撞试验及评价方法,建立某纯电动SUV正面全宽低速保险杠碰撞有限元模型,通过碰撞仿真试验,分析防撞梁、吸能盒的吸能和变形情况,以及车体损坏情况,从提高车辆耐撞性和维修经济性角度出发提出改进措施。

1 RCAR 保险杠低速碰撞法规

测试项目包括防撞横梁几何尺寸的静态测试和低速碰撞的动态测试:静态测试主要测量防撞横梁与保险杠壁障的有效结合尺寸、防撞横梁的有效高度和防撞横梁的有效宽度;动态测试主要包括正面全宽碰撞工况和尾部全宽碰撞工况。本文主要针对动态测试中正面全宽碰撞工况进行研究。

1.1 低速正面全宽保险杠碰撞测试规程

根据RCAR法规的要求,车辆以(10.0±0.5) km/h 的速度撞击离地高度为455 mm±3 mm固定的刚性保险杠壁障,撞击过程中车辆中心线应与壁障中心线重合,最大允许横向偏差±50 mm,当车辆接触到碰撞壁障时刻,车辆的车身高度应与撞击前车辆静态下测量的车身高度保持接近,两高度差应≤10 mm,测试示意图如图1所示。

图1 低速正面全宽保险杠碰撞测试示意图

1.2 低速正面全宽保险杠碰撞测试要求

车辆保险杠系统测试作为车辆耐撞性与维修经济性指数的关注项目,主要从除保险杠系统外的结构件变形、车辆安全约束系统误触发、车辆与保险杠壁障发生“骑乘”现象等角度进行评价。本研究不考察约束系统,因此主要从电动车的结构件变形进行分析。结构件变形具体要求为主要底盘件、车身以及焊接在车身上的零部件无损坏,主要底盘件位置变化不得大于3 mm,风扇无损坏。

2 低速正面全宽保险杠碰撞有限元模型的建立

2.1 整车有限元模型的建立

对纯电动SUV进行RCAR低速保险杠碰撞的研究过程中,整车模型的建立是进行汽车碰撞分析的第一步,本文采用某企业汽车研究院提供的整车CAD模型建立整车有限元模型。对整车进行有限元建模主要有以下几个步骤:

1)有限元模型的简化。对整车三维CAD模型进行一系列的处理,主要对其几何模型进行精简,去掉一些在分析中并不需要的部件,并对一些钣金件的修复;

2)网格的划分。零部件基本尺寸设为8 mm,最小尺寸5 mm,最大尺寸20 mm,网格的划分严格遵守网格质量标准;

3)材料属性设置。用于碰撞中的材料主要有MAT3、MAT20、MAT24等型号钢材,铝制材料由于密度小、强度高、材料特性成熟,因此被作为钢制防撞梁的替换材料,本文前防撞梁、吸能盒、前纵梁为低速碰撞的主要部件,其材料均采用6005A号铝合金材料,该材料屈服强度为215 MPa,抗拉强度为255 MPa,断后伸长率为8%;

4)连接设置。材料属性定义完成后,需要对部件进行连接、装配,该纯电动SUV内部各个部件之间有螺栓连接,铆钉连接和焊接连接3种,部分特殊部件如前挡风玻璃等的连接中,还存在着胶粘连接;

5)接触设置和配重。本模型中主要有自动单面接触,调用关键字为CONTACT_AUTOMATIC_SINGLE_SURFACE;自动面面接触,调用关键字CONTACT_AUTOMATIC_SURFACE_TO_SURFACE;

6)求解参数及输出控制设置:主要包括终止时间、时间步长,沙漏控制,能量控制等的设置。最终建立的纯电动SUV整车有限元模型如图2所示。

2.2 保险杠壁障的有限元模型的建立

保险杠壁障是进行法规下低速前碰撞保险杠测试的重要装置,主要由壁障体、能量吸收装置、挡板以及固定装置等组成。根据法规规定的尺寸要求,通过CATIA软件绘制保险杠壁障的几何模型,并将其以STP格式的文件导入到前处理软件ANSA中建立保险杠壁障有限元模型,如图3所示。

图2 整车有限元模型

图3 保险杠壁障有限元模型

2.3 全宽低速保险杠碰撞有限元模型的建立

根据RCAR测试的要求,结合半载地面线来对保险杠壁障进行定位,并且对保险杠壁障与整车的接触进行设置,接触设置采用面面接触,按RCAR测试要求设置碰撞参数,仿真中电动SUV以(10.0±0.5) km/h 的速度撞击离地高度为455 mm±3 mm固定的保险杠壁障,取重力加速度为9.81 m/s2,最终建立正面 100%全宽低速保险杠碰撞有限元模型,如图4所示。

图4 正面全宽低速保险杠碰撞有限元模型

3 碰撞仿真结果分析3.1 模型可信度分析

整车碰撞过程中遵循能量守恒定律,对碰撞中的能量分析可以验证所建有限元模型的求解精确度。将建立的正面100%全宽低速保险杠碰撞仿真有限元模型的K文件提交给LS-DYNA进行计算,然后对计算的结果文件进行分析。通过HyperGraph软件读取Glstat文件,选择输出动能、内能、沙漏能、滑移界面能和总能量曲线,如图5所示。从图5中各能量变化曲线可以看出,碰撞中系统总能量保持不变,随着车辆与保险杠壁障的接触,车辆动能先减小后稍微有所上升,然后逐渐趋于平衡;内能先增大后稍微有所下降,然后逐渐趋于平衡,曲线变化合理且光滑过渡。图6为碰撞过程中的沙漏能占比情况,沙漏能最大能量占比情况为0.428%,远远低于总能量的5%,可以证明建立的有限元模型具有较高的可信度。

图5 碰撞能量变化曲线

图6 沙漏能比率曲线

3.2 车体损坏分析

图7为碰撞后车辆前端外部变形和内部变形图,从7(a)中可以看出,碰撞后保险杠蒙皮发生了严重凹陷,下格栅和前雾灯都受到了一定程度的挤压,但相比而言前大灯挤压变形比较微小;从图7(b)中可以看出,碰撞后防撞梁发生了较大的变形,同时前端模块受到了防撞梁的挤压,发生凹陷变形,进而对风扇造成损伤。

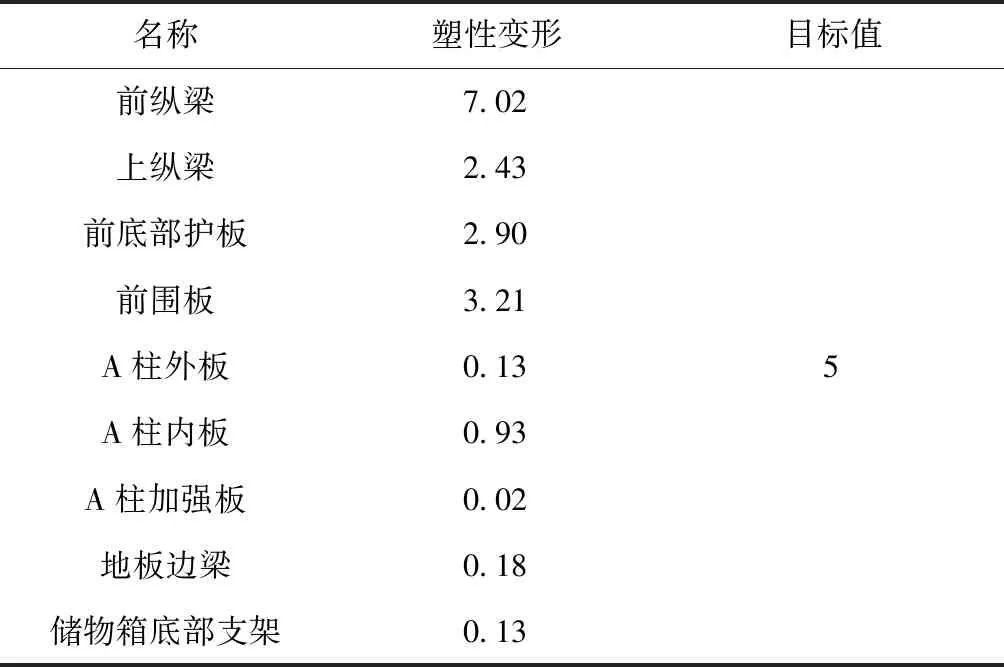

根据RCAR测试的要求,对主要底盘件和车身上前端的主要零件的变形进行测量。由于该工况速度比较低,零件的变形比较微小且不易看出,结合工程实践经验,规定主要底盘件和焊接在车身上的零件的塑性变形不得超过5%,超过5%则认为发生了变形,该工况下测得前纵梁的塑性变形为7.0%,超过了目标值5%;则可认为前纵梁发生了可见性的变形,不符合要求。车身主要钣金件以及部分底盘件的塑性变形如表1所示。由于左右对称件变形几乎相同,只测量左侧的塑性变形即可,由表可知,除了前纵梁塑性变形较大以外,其余钣金件不会发生可见性结构变形。

图7 碰撞后车辆变形图

表1 车身及底盘主要部件的塑性变形 %

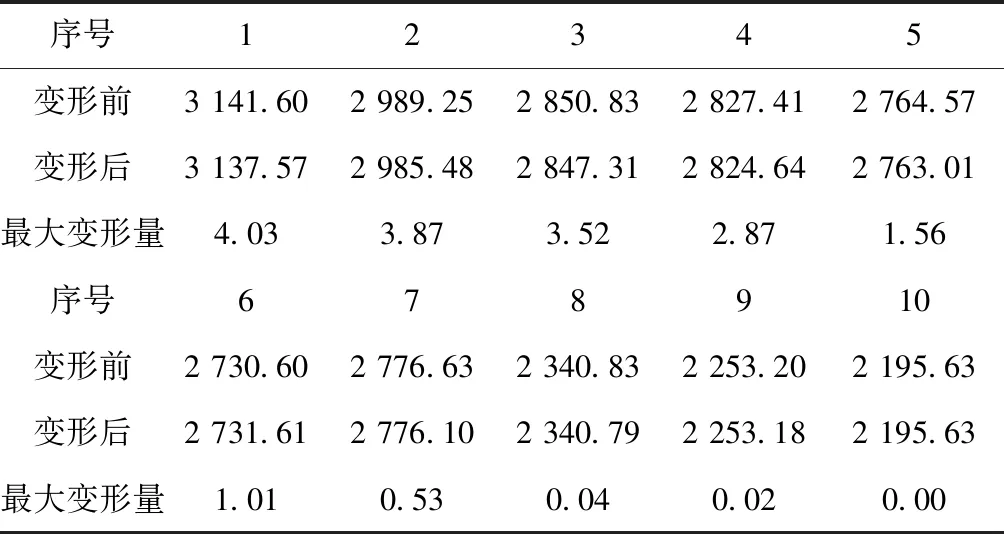

根据RCAR测试的要求主要底盘件的位置变化不得超过3 mm,因此,在底盘前部取10个测量点测量其位置的变化,具体的测量方法为:在车辆后纵梁不变形的位置建立局部坐标系,并在后纵梁上取一固定点,测量变形前后在前端底盘件上取10个点与固定点的最大距离,变形前后差值为最大变形量,测量结果如表2所示。由表中数据可知,1~4的测量点都是在前纵梁上测量得到的,其中前3个点变形量均超过了3 mm,5~10的测量点是在前纵梁以后的底盘件上测量得到的,变形量均不大于3 mm,由此可知,主要底盘件除了前纵梁以外其他变形量均不大于3 mm。

表2 底盘件变形测量结果

3.3 防撞梁和吸能盒变形和吸能情况分析

前防撞梁和吸能盒组成电动汽车的保险杠系统,是低速碰撞工况的主要吸能部件,其变形和吸能多少直接影响着整车安全性能。为了能够直观地了解该电动SUV在正面全宽低速碰撞工况下的变形情况,本文截取不同时刻内的防撞梁和吸能盒变形情况进行分析,如图8所示。从图8中可以看出,在0~30 s之间,防撞梁未与保险杠壁障接触,其结构未发生变化;在30s~60 s之间,防撞梁的弧形结构与保险杠壁障接触,受到撞击力的作用,弧形结构渐渐被压平;在60~120 s之间,防撞梁的弧形结构继续被压平,进而弯向车体;在120~150 s之间,车辆回弹以后,防撞梁弹性形变恢复后中部仍向车内侧拱曲。由此可知,该防撞梁发生了较大的变形,不利于碰撞后的维修。结合图7(b)分析可知,其弯曲太大与前端模块接触,会对风扇造成挤压,为了更加准确地判断防撞梁变形后是否会撞到前端模块,对防撞梁沿x方向的侵入进行分析,如图9所示。由图9可知,防撞梁沿x方向的最大侵入量为96.85 mm。经测量防撞梁距离前端模块的距离为80 mm,由此可知防撞梁的变形会挤压到前端模块,进而影响风扇。综上说明该防撞梁本体的刚度比较弱,不能很好地抵抗碰撞力,不能将力传递给吸能盒,吸能盒未发生明显的变形。

图8 不同时刻防撞梁和吸能盒变形图

图9 防撞梁沿x方向的最大侵入量

图10为防撞梁和左侧吸能盒的吸能曲线图,由图10可知,防撞梁是该碰撞工况的主要吸能部件,吸收的能量占总吸能的三分之一以上。吸能盒的吸能相对就比较少, 低速碰撞中,吸能盒起着缓冲吸能的效果,本文所建的模型吸能盒的吸能较少,未充分发挥吸能效果,因此,需要优化改进。

图10 防撞梁和左侧吸能盒的吸能曲线图

4 前防撞梁耐撞性能优化改进

4.1 改进方案设计

通过仿真分析总结出该碰撞模型的防撞梁沿x方向的最大变形量较大,防撞梁的正中间发生很大的弯曲变形,会对前端模块造成挤压,增加风扇受到损伤的风险,由此说明防撞梁偏软,因此需要增加防撞梁的强度来提高防撞梁的耐撞性。增加防撞梁强度主要有两个方面:

1)增加防撞梁的强度。通过改变防撞梁的材料,使用屈服强度比较高的材料来增加防撞梁的强度;

2)增加防撞梁的刚度。通过改变防撞梁的厚度或者更改防撞梁的截面形状,使其刚度增大。

针对仿真中出现的问题,从提高防撞梁的刚度和强度方面,对防撞梁提出3种优化方案:

方案一:将防撞梁的材料由原来的6005A铝合金改为屈服强度更高的6082铝合金材料;

方案二:将防撞梁的厚度由原来的2.8 mm改为3.0 mm;

方案三:将防撞梁的截面型式由原来的“日”字型结构改为“目”字型结构。

4.2 改进方案仿真分析

对4.1节提出的3种防撞梁优化方案进行仿真对比分析,选择防撞梁耐撞性能最优和该碰撞工况下车身结构损坏和变形最小的方案作为最终的优化方案。下面对4种优化方案进行仿真对比分析。

1)3种优化方案防撞梁和吸能盒变形对比。在图11 3种优化方案防撞梁和吸能盒变形对比图中可以直观看出,方案一防撞梁的变形较小,仅防撞横梁的弧形结构被压平,吸能盒与防撞梁相连的一端发生明显的压溃变形,且溃缩变形较好;方案二和方案三防撞横梁的变形相比于方案一较大,防撞横梁的弧形结构被压平,并且弯向车体,两种方案的吸能盒均未看见明显的压溃变形,故从防撞梁和吸能盒的总体变形来看,方案一的优化效果最好。

图11 3种优化方案防撞梁和吸能盒变形对比图

2)3种优化方案防撞梁沿x方向侵入量对比。3种优化方案的防撞梁沿x方向的最大侵入量的对比如图12所示。由图12可以看出,3种优化方案防撞梁沿x方向的侵入量分别为77.21 mm、94.59 mm、95.62 mm,由前文可知,防撞梁距离前端模块的距离为80 mm,3种方案中只有方案一防撞梁不会对前端模块造成积压,故从防撞梁沿x方向侵入量可以看出,方案一的优化效果最好。

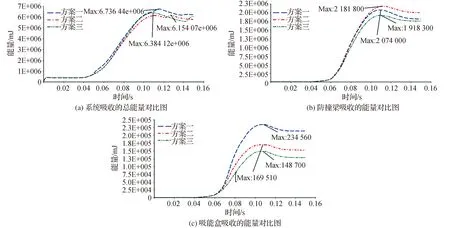

3) 优化方案能量对比分析。图13为3种方案系统吸收的总能量、防撞梁吸收的能量、吸能盒吸收的能量对比图,从系统吸收的总能量可以看出,最大吸能量为:方案一>方案二>方案三;从防撞梁吸收的能量可以看出,最大吸能量为:方案二>方案一>方案三;从吸能盒吸收的能量可以看出,最大吸能量为:方案一>方案二>方案三;综合考虑,方案一优化效果最好。

4)3种优化方案车身及底盘主要部件变形对比。根据前文所述,基础模型中,除前纵梁的塑性变形较大为7.0%,超过了目标值5%,其他钣金件的变形均小于目标值5%,均未发生可见性的结构变形。表3为3种优化方案车身及底盘主要部件的塑性变形对比,由表3中可以看出,3种优化方案的前纵梁塑性变形均达到了目标值以下,且其他车身及底盘的主要结构件均未发生可见性的变形。

图12 3种优化方案防撞梁沿x方向侵入量对比

图13 3种优化方案能量对比

为了测量主要底盘件的位置变化是否超过3 mm,分别测量表1~表2中底盘前部取得的10个测量点的最大变形量。表4为3种优化方案底盘件变形测量结果。由表4可以看出,3种优化方案所取的10个点的最大变形量均未超过3 mm,满足RCAR测试的要求。

表3 3种优化方案车身及底盘主要部件的塑性变形对比 %

表4 3种优化方案底盘件最大变形测量结果对比

综合考虑防撞梁和吸能盒的变形以及吸能情况,方案一优于另外两个方案。从车身和底盘结构件的变形可以看出,3种方案的优化效果相差不大,但考虑到汽车的轻量化,方案一只改变了材料的属性,其质量未发生变化,但是方案二和方案三改变其厚度和加筋以后防撞梁的质量均有所增加,因此,从轻量化角度考虑,方案一优化最理想。

5 结 论

本文基于RCAR低速正面全宽保险杠碰撞测试要求和评价规程,对某纯电动SUV进行低速碰撞仿真试验,分析其保险杠系统耐撞性,得到以下结论:

1)防撞梁强度不足,导致吸能盒未发挥低速吸能效果,且防撞梁弧形结构沿x方向的侵入量为96.85 mm,超过其距离前端模块的距离80 mm,对风扇造成挤压。

2)对原防撞梁材料、厚度及结构型式提出了3种改进方案。分析结果表明,方案一各方面性能更好,在保证车身轻量化的前提下,提高了防撞梁的耐撞性,保护了车身其他部件。本研究对降低汽车的维修费用,提高车辆保险等级具有一定作用,可以为低速碰撞性能设计提供参考。