基于二自由度控制的风电机组传动链载荷优化研究

2020-04-19王爽田德唐世泽邓英

王爽 田德 唐世泽 邓英

传动链作为能量传递部件影响整个风电机组的运行质量,其动态稳定性是保障机组可靠性的关键。然而,由于风电机组运行环境的复杂性及恶劣程度,传动链长期受到不断变化的载荷冲击,是风电机组失效率较高的部件之一,并且传动链故障造成风电机组停机时间长、维护成本高。因此,降低传动链的载荷,有助于降低风电场的运营成本,提高风电机组的可利用率。

为了减小传动链载荷对风电机组可靠性的影响,可以增加机械部件的强度,但这会大大增加风电机组的制造成本,而通过有效的控制方法可以在不明显增加成本的前提下降低载荷。目前,许多风电机组应用了基于带通滤波器的扭转减振器,该方法简单直观,但存在两个缺陷,一个是模型的不确定性和传动链参数变化可能导致该阻尼控制器控制性能变差;另一个是该控制方法虽然能够有效降低传动链的扭矩,但增大了功率波动。

鉴于此,本文提出基于二自由度变增益PID(2 degree of free gain schedule PID,2DOF-GSPID)的变桨控制方法,经验证该控制器不仅能够优化传动链载荷、延长运行寿命,而且不影响机组的功率输出。

风电机组传动链载荷特性分析

一、传动链扭振分析

气动转矩和电磁转矩之间存在的偏差导致风电机组风轮加速或减速,激发传动链的扭振。假设风轮刚性连接到主轴低速侧,发电机转子刚性连接到齿轮箱高速侧,通过齿轮箱与主轴实现弹性连接。

风电机组传动链扭振运动的动力学方程为:

风轮的气动特性复杂多变,气动转矩是风速、桨距角和转速的非线性函数。额定风速以上工况的控制目标是调节桨距角,保证转速维持在额定值。风轮的大惯性导致转速调节发生迟滞现象,从而引起转速波动,因此控制转矩输入能够降低传动链载荷。另一方面,风速作为外部扰动,也会造成气动转矩的波动,因此需要平抑风速波动以改善传动链的运行特性。

二、疲劳载荷计算方法

风电机组传动链承受的载荷复杂多变,以载荷时间历程为基础,结合雨流计数法和基于Paris公式的等效载荷法对风电机组传动链进行疲劳计算,确保分析的正确性及合理性。

雨流計数法具有均值与幅值双参数计数的特点,可以综合考虑动强度与静强度,符合疲劳载荷本身的固有特性。它可以把载荷时间历程简化为若干个载荷循环,供后续疲劳载荷分析使用,其基本流程如下:

(1)通过识别转折点,搜索应力历程,以确定连续的波峰和波谷。

(2)对连续的波峰和波谷从应力历史的最高峰值开始进行重新排序。

(3)扫描波峰和波谷序列,以确定雨流循环。

(4)记录每个雨流循环的载荷均值和幅值。

根据雨流计数法得到载荷时间历程中各等幅疲劳载荷下的应力循环次数,运用等效载荷法进一步得到传动链等效应力幅值,其计算方法如式(6)―(15)所示。

2DOF-GSPID变桨控制器设计

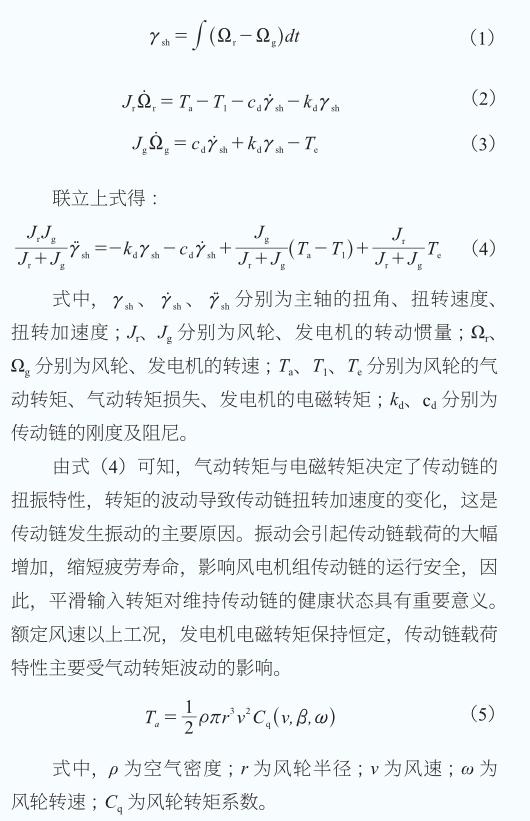

在额定风速以上的工况,通过控制风电机组的变桨执行机构输出合适的桨距角,将发电机转速控制在额定值附近,变桨控制原理如图1所示。

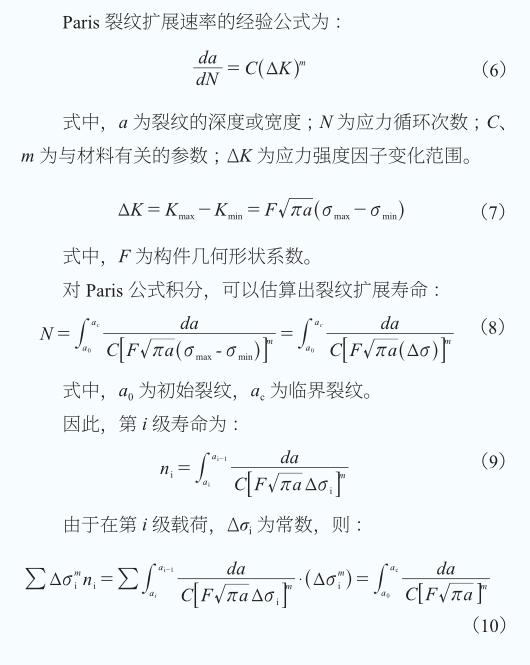

PID变桨控制算法因结构简单,易于实现,广泛应用于工程领域。由于风电机组具有强非线性,因此在控制系统的设计中,需要使用增益调度的PID变桨控制器来满足不同状态下控制系统的性能需求。但是增益调度的设计是困难且复杂的,其基本难点是在风轮转速跟踪与扭转振动之间寻找最佳平衡(图2):增益Kp、Ki 过小时,风轮转速的跟踪效果很差,增加增益可改善转速跟踪,但同时会增加控制器的带宽,减弱系统抗干扰能力,过大的Kp、Ki 会使风电机组系统不稳定。

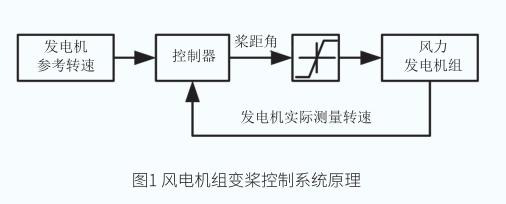

为了克服变增益PID(gain schedule PID,GSPID)的这种矛盾,学者们设计了许多现代控制器,如自适应控制、模糊控制、鲁棒控制等。但由于控制器的复杂性,其并没有在商业化机组中得以应用。有研究表明,2DOF-GSPID控制器具有GSPID控制器结构简单的优点,并且能够实现目标跟踪和扰动抑制。该控制技术应用在加热炉自动燃烧、锅炉主蒸汽压力等控制系统中皆有显著成效,但在风电机组上的应用效果有待检验,因此,本文在风电机组控制系统中应用2DOF-GSPID控制器,以验证其可以实现在满足转速跟踪的同时减小转速波动,进而抑制传动链的扭振。

令b=1,c=1,即H(s)=1, 此时,2DOF-GSPID控制器等价于GSPID控制器,可知GSPID控制器是2DOF-GSPID控制器的一种特殊情况。与GSPID控制器相比,2DOFGSPID控制器提供了具有比例和微分增益的设定点权重,增加了可调参数,提高了伺服控制性能,也使得控制系统的鲁棒性更好。

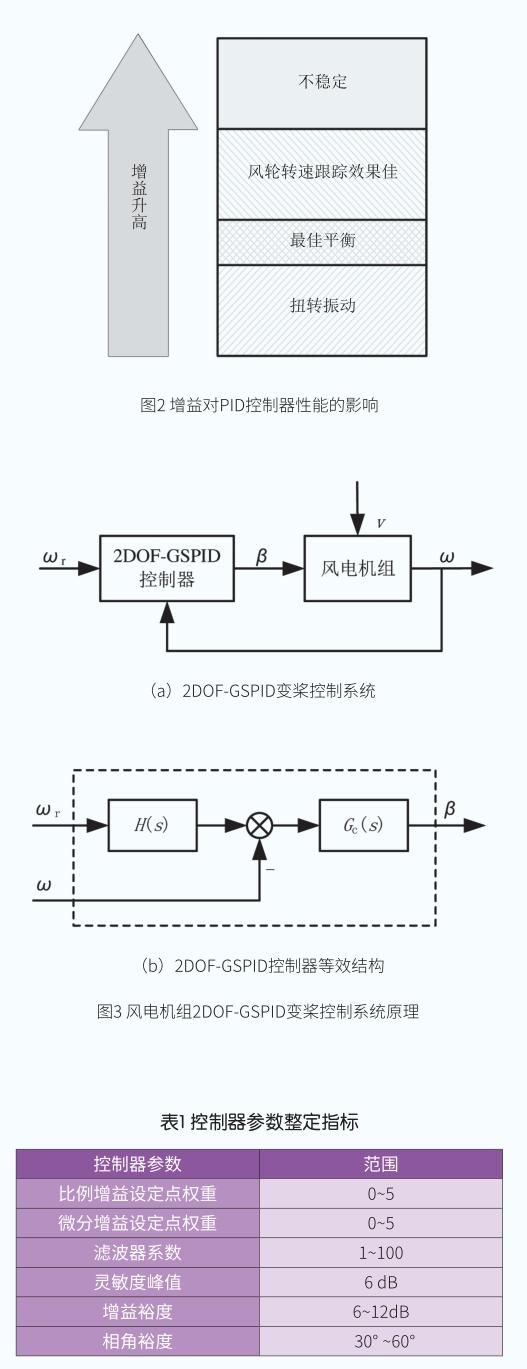

但是2DOF-GSPID参数较多的特点给控制器设计增加了难度,且参数整定作为控制器设计中的关键一环,变增益控制器参数整定工作量更大,在控制器设计的工作量中占有很大比重。为了解决这一难题,有学者提出了基于灵敏度分析的控制器参数整定方法,将参数整定转化为非凸优化问题,能够在保证控制器性能的同时满足幅值裕度和相角裕度。因此,本文使用灵敏度法整定2DOF-GSPID控制器的参数。经过大量仿真实验,建议控制器参数整定指标如表1所示。

仿真分析

本文采用某1.5MW三叶片、上风向、变速变桨水平轴风电机组作为研究对象进行仿真,机组主要技术参数如表2所示。

一、控制器性能分析

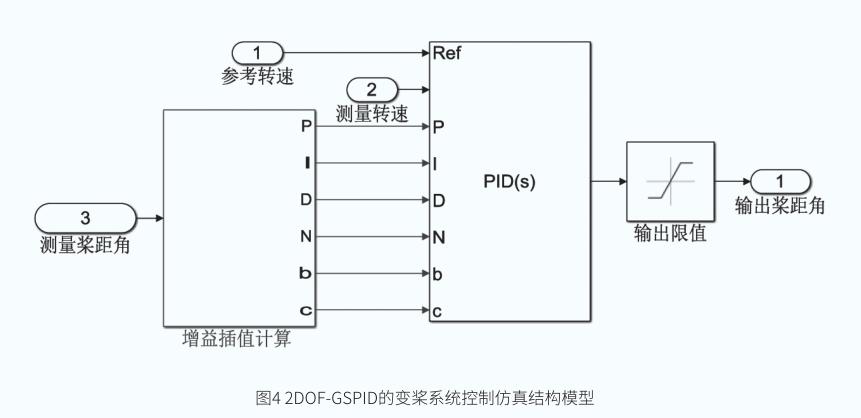

为了验证控制系统的性能,在MATLAB /Simulink平台上设计2DOF-GSPID变桨控制器,其结构模型如图4所示。按照上述标准,使用MATLAB软件内置的Control System Designer进行参数整定。

值得注意的是,为了抑制实际变桨系统输出限值造成的“积分饱和”现象,采用遇限削弱积分法对控制器进行抗“积分饱和”处理。

将Simulink模型编译生成C++代码,编写动态链接库文件,导入GH Bladed软件,用于高保真度风电机组模型仿真计算。

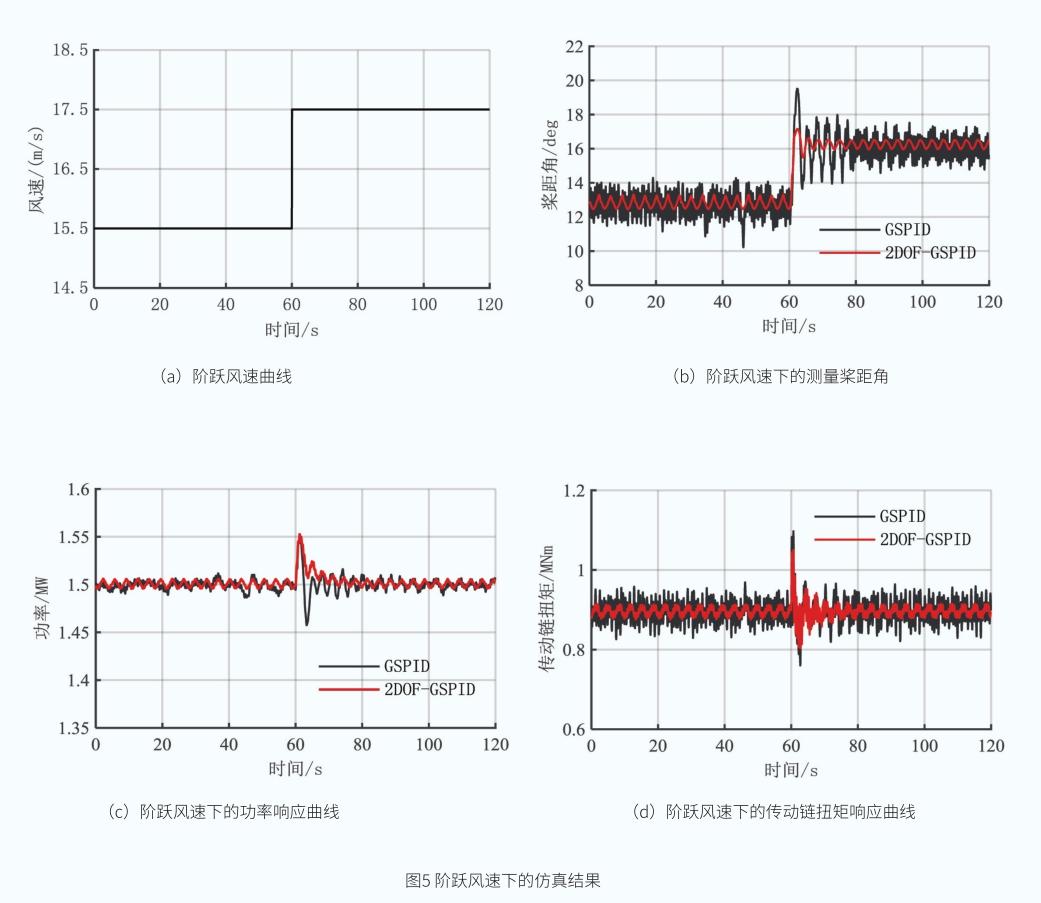

首先将阶跃风作为输入,比较分析GSPID和2DOFGSPID变桨控制器的控制性能,仿真结果见图5。图5(a)展示了15.5~17.5m/s的阶跃风速曲线。图5(b)中,相较于GSPID变桨控制器,2DOF-GSPID控制器作用下的桨距角变化曲线更加平稳,变桨执行器能够更好地跟踪风速变化。从图5(c)可以看出,2DOF-GSPID控制器作用下的功率曲线没有超调量,与GSPID变桨控制器相比有效抑制了超调,能够使机组更好地稳定在额定功率值附近,出力特性更佳。分析图5(d)展示的传动链扭矩响应,2DOFGSPID变桨控制器作用下的波动幅值比GSPID降低约26.8%。 由此可以看出,额定风速以上风况条件下,桨距角的微小变化对风电机组有着显著影响,因而2DOF-GSPID控制器有效改善了变桨系统动态特性,在不影响功率输出的前提下,优化了机组传动链载荷。

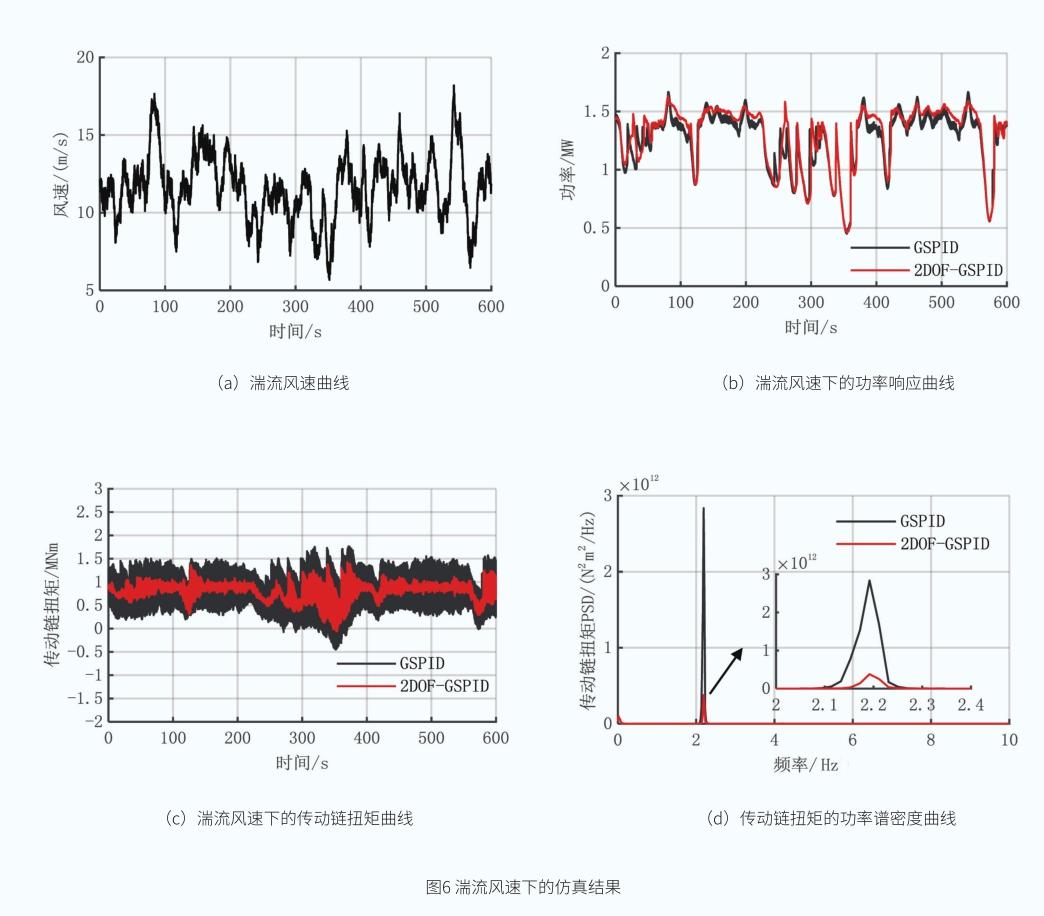

为了进一步验证2DOF-GSPID控制器的性能,依据IEC61400-1―2005风电机组设计要求标准进行湍流风况仿真,其中湍流特征值为0.16,50年一遇极端10分钟平均参考风速为37.5m/s,风切变指数为0.2,湍流风风速谱使用Kaimal模型,将仿真结果与GSPID控制器进行性能比较,结果如图6所示。图6(a)为Kaimal风湍流模型生成的风速曲线,轮毂中心平均风速为11.5m/s,纵向湍流度19.79%。从图6(b)可以看出,两种控制器出力特性基本一致,它们表现出相似的功率跟踪能力。图6(c)说明了相较于GSPID控制器,2DOF-GSPID控制器作用下的传动链扭矩波动更小,幅值降低了四分之一左右。该机组的传动链频率为2.21Hz左右,与机组的9P频率极为接近。从图6(d)可以看出,2DOF-GSPID控制器能够有效降低传动链扭矩在共振频率附近的功率谱密度(power spectrum density ,PSD),使共振频率下的扭振得到有效抑制。综上所述,2DOF-GSPID控制器能够在保证风电机组出力特性的同时优化传动链载荷,增加傳动链的可靠性。

二、疲劳载荷分析

依据IEC61400-1―2005标准,利用GH Bladed软件设定相应的疲劳载荷工况(表3)。

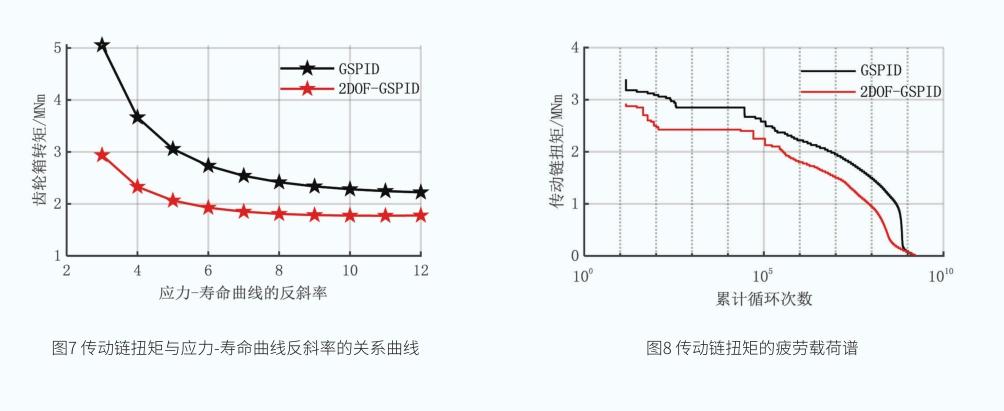

应力-寿命曲线(S-N)的反斜率与材料种类相关,在风电机组中,金属材料反斜率值较小,通常取4;叶片为复合材料,其反斜率值较大,通常取10。计算设计寿命为20年的风电机组在1E7次循环下传动链在全生命周期内不同S-N曲线反斜率m值下的等效疲劳载荷,其结果如图7所示。当m=4时,2DOF-GSPID变桨控制策略下的传动链扭矩等效疲劳载荷明显低于GSPID控制策略。

设定该风电机组所处风电场的年平均风速为8.5m/s,且服从瑞利分布,根据此条件对所有疲劳工况的时间历程载荷数据进行雨流统计计数,并考虑各个工况的频次及在全年中的分布小时数。通过GH Bladed软件计算可得如图8所示的结果,在相同传动链扭矩下,2DOF-GSPID控制策略下的循环次数低于GSPID控制器,由此可见在2DOF-GSPID变桨控制策略下,疲劳载荷优化效果良好。

结论

本文详细分析了风电机组的输入特性,针对风电机组传动链载荷优化提出了一种基于2DOF-GSPID的变桨控制方法,并以 GH Bladed 软件的风电机组建模及仿真计算为依据,分析了GSPID及2DOF-GSPID变桨控制策略下不同风速模型对应的功率及传动链载荷响应结果,得出结论如下:

(1)阶跃风输入测试结果表明,与GSPID相比,2DOF-GSPID变桨控制策略作用下的功率响应及传动链扭矩响应更加平稳,波动更小。

(2)湍流风仿真结果表明,2DOF-GSPID变桨控制策略使得风电机组在湍流风况条件下,传动链载荷幅值降低,波动减小,同时功率输出不受影响。

(3)对设定的疲劳工况时间历程载荷数据进行雨流统计计数,2DOF-GSPID变桨控制策略下的传动链扭矩等效疲劳载荷相对于GSPID有明显下降。

(作者单位:华北电力大学新能源学院)