PP料注塑熔胶背压补缩工艺研究

2020-04-17朱鹏飞杜瑞军李继荣魏龙蒋金林

朱鹏飞 杜瑞军 李继荣 魏龙 蒋金林

摘 要:本文简要介绍PP料在白色家电使用过程中胶口缩孔的原理,并创新性地提出熔胶背压工艺对产品的胶口区域进行补缩。熔胶背压补缩工艺既不对注塑机床的线路进行改造,也不对辅助设备时序控制器的内部线路进行改造,仅对注塑机与时序控制器的连接线进行改造。

关键词:胶口缩孔;溶胶背压;低压补缩

中图分类号:TQ320文献标识码:A文章编号:1003-5168(2020)01-0045-03

Abstract: This paper briefly introduced the principle of shrinkage cavity of PP compound in the process of using white household appliances, and innovatively put forward that the back pressure of melt glue can make up for shrinkage of the product's rubber area. The process of melt glue back pressure feeding does not change the circuit of injection molding machine, nor the internal circuit of time sequence controller of auxiliary equipment. It only changes the connecting line between injection molding machine and time sequence controller.

Keywords: rubber mouth shrinkage cavity;sol back pressure;low pressure feeding

1 研究背景

白色家電在生产PP材料的格栅、护网类物料时,经常出现胶口缩孔现象,前期已出现售后投诉异常。经过将开放式热流道胶口更改为阀针式热流道胶口后,胶口缩孔现象已明显改善。但是,在生产过程中,产品状态不稳定,仍会出现如图1所示的产品胶口缩孔现象,影响整体外观(见图2)。经多次调整注塑工艺,延长冷却时间,调整注塑保压等,整改效果不理想,未能找到有效的彻底解决问题的方案,导致对工艺依赖性极强,严重影响工艺一致性[1]。

2 胶口缩孔产生的原因

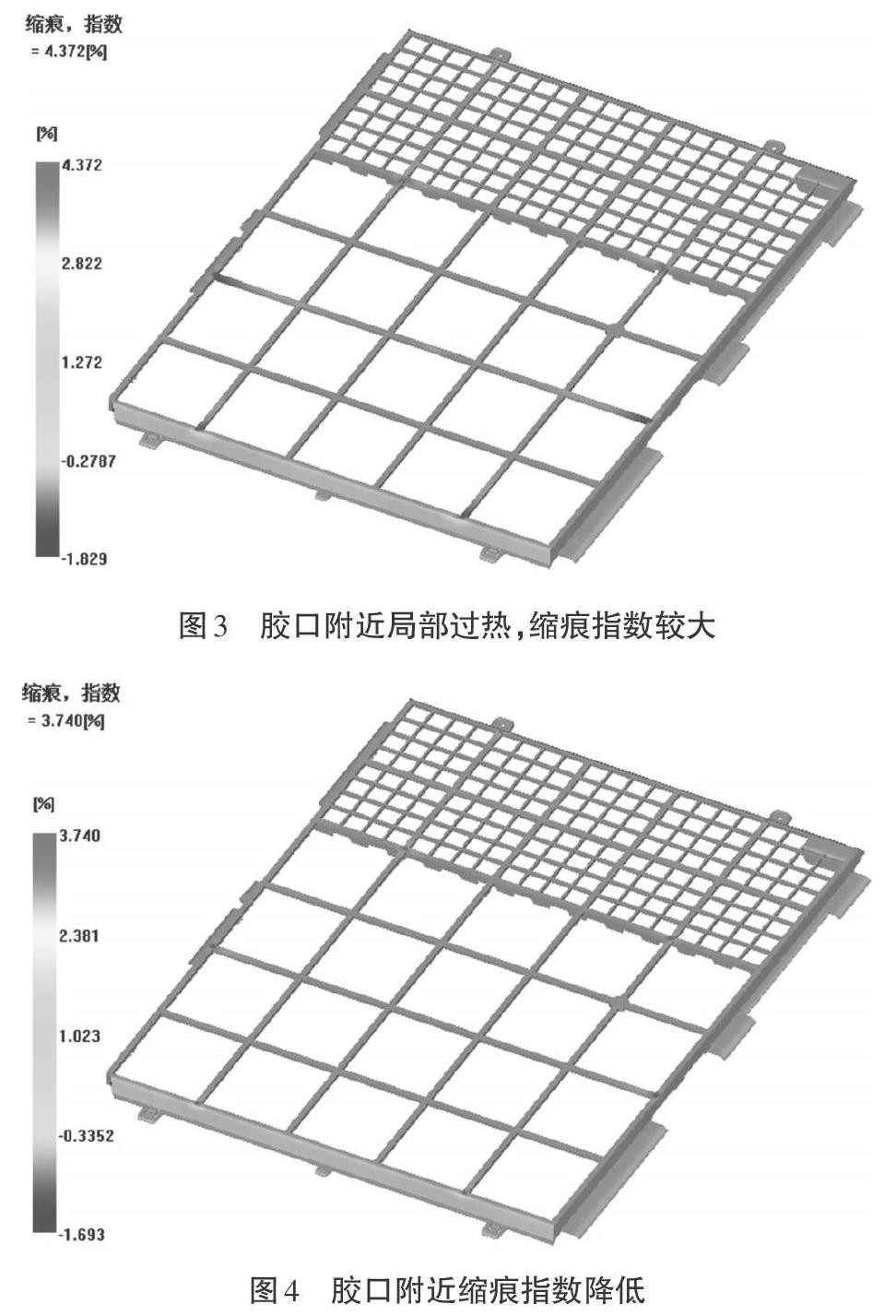

PP材料的缩孔问题是由于热流道胶口附近温度较高,具体如图3所示。胶口区域最后冷却定型且得不到有效的补缩,从而导致最终出现明显的缩孔现象。

3 胶口缩孔整改的常规方案

3.1 注射后直接保压进行补缩

此方案在实际生产中的整改效果并不理想,保压会造成进胶口附近毛刺较大,胶口附近缩痕指数降低(如图4所示)。另外,格栅还未冷却,保压时将材料保到格栅的主体中,并没有明显改善胶口位置的缩水问题。由于PP材料的流动性较好,持续保压还会造成格栅主体尺寸有较大波动。

3.2 采取分段保压进行补缩

保压一段的时间设置为4~6 s,压力、速度均设为0;保压二段采用低压、低速保压,时间为2~3 s,如图5所示。这样设置的意图是注塑完成后,保压一段不设置压力和速度,空等待4~6 s,确保格栅的主体冷却定型,待第二段保压时只能保胶口位置。此方案确实能对产品胶口区域进行补缩。对其进行模流分析,结果显示,已基本没有缩水现象。

此方案的弊端如下:保压浪费时间较长,影响生产周期;长时间停顿会产生胶口冷料,阀针再次关闭时容易磨损阀针头,导致封胶不良[2]。

4 新方案:采取新工艺——熔胶背压补缩

熔胶背压补缩工艺是指在机床熔胶过程中通过改造时序控制器的控制线路将热流道阀胶口再次打开,利用熔胶背压对产品的胶口区域进行补缩。

新工艺的控制原理:注塑机与辅助设备时序控制器正常的通信方式是机床射胶信号传递到时序控制器,时序控制器按照设定的时间打开热流道的阀胶口,完成模腔的充填,待设定时间结束后时序控制器将热流道阀胶口关闭。

新的改进方案是将机床的熔胶信号通过时间继电器再次连接到时序控制器,将时间继电器定时3~5 s,注塑射胶信号结束完成注塑过程后,在储料过程中通过信号感应再次打开胶口,利用熔胶背压进行低压补缩。此方法与前文提到的分段保压有异曲同工之妙,另外此方案优势明显,具体如下。

熔胶背压补缩的优点:注塑成型工艺射胶之后可取消保压工序,直接进行熔胶,将补缩工序与熔胶工序并行进行,可优化周期5~7 s;同时,还可避免分段保压时阀针长时间打开,热流道阀胶口末端冷料磨损阀针头的问题[3]。分段保压补缩方案与熔胶背压补缩方案的控制过程对比如图6所示。

5 熔胶背压补缩工艺的线路改造原理

线路改造原理如7图所示,既不对注塑机床的线路进行改造,也不对辅助设备时序控制器的内部线路进行改造,仅对注塑机与时序控制器的连接线进行改造。通过外接24 V电源的方式进行单独供电,可有效避免设备故障时注塑机厂家与辅助设备厂家售后人员相互扯皮的问题。

涉及改造的电器元件有中间继电器、时间继电器和24V电源。时间继电器和中间继电器的实物图如图8和图9所示。

背压补缩工艺接线图如图10所示。

6 效果展示

注塑背压补缩工艺,不需要对现有的时序控制器和机床线路进行改造,仅仅对时序控制器与机床连接的信号线进行优化,投入成本在150元以内。同时,改造后的线路可以作为一个整体模块保留[4]。生产热流道阀针胶口格栅类零件时,在模具切换时直接连接到时序控制器的接线端口。

通过线路改造使用时间继电器控制时序控制器在熔胶过程中再次打开,利用注塑背压对胶口进行补缩,生产过程稳定,且相比分段保压的方案周期优化5~7 s。格栅类零件的周期优化后为35~40 s,日产能提升320件左右。改造后单日即可收回成本,另外可以保证产品表面质量状态的一致性。

参考文献:

[1]周达飞,唐颂.高分子材料成型加工[M].2版.北京:中国轻工业出版社,2000.

[2]罗军.浅谈浇口在注塑模具设计中的类型及选用[J].机电工程技术,2004(8):95-97.

[3]周瑞,王家明,周涛.注塑成型制品的设计探讨[J].机械制造,2016(8):79-81.

[4]曹宏,陈金周,韩榜,等.聚丙烯(PP)热压变形行为研究[J].机械设计与制造工程,2011(12):99-103.