浅析汽车轮毂自动化生产线技术与开发

2020-04-17崔闯王宝华

崔闯 王宝华

摘 要 汽车轮毂生产线是典型的制造生产线,大到生产线的总体布局,小到每个硬件设计以及软件设计,需要设计与技术人员不断的探索,提高国内自动生产线的技术水平,满足零件的加工与制造。

关键词 生产线总体布局;硬件设计;软件设计

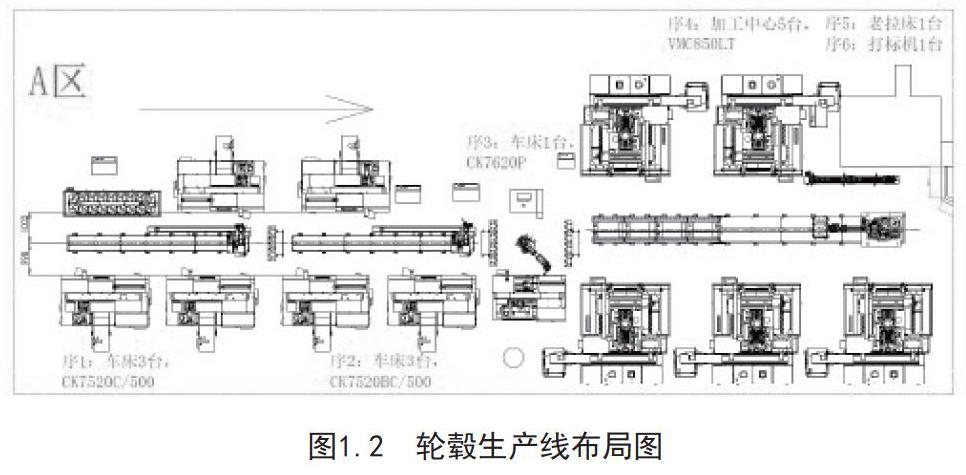

1 生产线总体布局

汽车轮毂零件的加工工艺将决定着生产线的整体布局与设备的排布,因此首先需要了解零件的结构特点,通过轮毂零件分析和机械加工原则,制订出图1.1的加工工艺流程,同时还需要进行节拍计算,节拍是生产两个零件的间隔时间,大批量生产线生产零件计算节拍的公式如下:

生产线布局的原则如下:

(1)保持零件是不间断连续的生产方式;

(2)零件在生产中避免停止,上料采用机器人;

(3)零件加工运输路线短,足够大的物流运输空间;

(4)生产线少弯路,可以利用立体空间,保证设备安全生产,人身安全。

通过以上分析与要求,最终轮毂生产线设计排布如图1.2[1]。

2 硬件设计

2.1 上下料结构设计

自动生产线,零件的上线与下线需要采用自动上料机构,通过机械手实现零件的上下料,在传输带与加工设备之间增加固定机械手,机械手可以实现旋转,直线移动功能,上下升降功能。

2.2 机械手机构设计

机械手在工业生产中非常常见,属于执行机构,轮毂生产线上的机械手需要满足与上料仓竖直轴配合定位的功能,在对零件进行抓取时,需要增加弹簧推盘避免损伤零件,由于机械手在机械加工设备与传输之间,零件在机床上加工后,利用机械手对机床铁屑进行清理,机械手上增加气喷功能[2]。

3 软件设计与实现

软件设计遵循以下几点原则:

具有先进性和使用性,软件是满足生产线运行和生产的,因此需要引进先进的技术,PLC软件需要是世界上先进领域的。

可靠性强,实现生产线生产运行的前提下,软件系统运行要正确,正确的流程,正确的传输,正确的加工,每个硬件的动作顺序要符合加工工艺要求。

安全性,自动化生产线的使用是提高零件的生产效率,机械化程度很高,一些大型设备和危险设备在生产线中,因此软件的控制要保证安全性。

可扩展性,生产线在使用中会根据零件生产的情况增加一些前期设计没有实现的功能,这样就需要进行一些PLC编程,因此软件系统中需要预留一些可扩展单元,在后期满足其他功能的实现。

輪毂生产线性能实现上,由于生产线零件加工质量要求高,加工过程中需要的设备与硬件非常多,软件系统的数据很庞大,因此生产线数据的读取和储存的功能分配需要流程化设计,不同的人员不同的权限,通过数据流程分析确定软件程序的控制点[3]。

4 结束语

本文的主要研究对象是轮毂生产线,分析生产线的总体布局,一些关键工序的设计,分析零件的生产节拍,合理的布局和生产工艺流程,保证汽车的制造与装配,在根据生产线的布局和加工工艺对硬件进行选择,在从生产线的功能需求和性能满足上对软件进行设计,将硬件与软件完美的结合,实现生产线自动化的运行,最终得到轮毂自动化生产的要求[4]。

参考文献

[1] 张威.基于PLC的汽车转向轴生产线控制系统设计[D].沈阳:东北大学,2014.

[2] 李志民,张玉洁.同步电机调速系统[M].北京:机械工业出版社,2006:37.

[3] 陈剑.基于智能控制的多电机同步驱动系统[D].江苏:江南大学,2004.

[4] 李永庆,颜波.有限元分析在汽车轮毂轴承单元中的应用[J].农业装备与车辆工程,2008,(8):29-30.