颗粒增强金属基复合材料的结构建模与力学模拟研究进展

2020-04-17苏益士BERTHELOTYann欧阳求保

俞 洋,苏益士,BERTHELOT Yann,欧阳求保,郭 强,张 荻

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

1 前 言

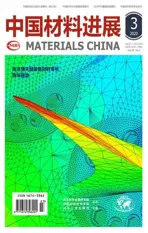

颗粒增强金属基复合材料(particle reinforced metal matrix composites, PRMMCs)具有高强度、高模量、高导热、低膨胀及高耐磨等优异的综合力学性能,以及传统金属合金无可比拟的可设计性,在航空航天、交通运输与能源环境等领域呈现出巨大的应用潜力[1]。早期的PRMMCs研究多集中在铝基复合材料方面[2],后逐渐拓展到镁基、钛基、铜基、铁基及镍基等体系中;以SiC、B4C和TiC等为代表的微米颗粒增强金属基复合材料是持续的重点研究对象[3];以CNT、石墨烯等为代表的高性能纳米相增强金属基复合材料近年来发展迅速,通过构型设计、界面协调、变形加工与构-效关系等研究能够实现新型PRMMCs的工程设计与应用需求[4-9]。与此同时,还可以通过微米尺度与纳米尺度颗粒的跨尺度混杂增强,协同提升金属基复合材料的综合力学性能[10-12]。PRMMCs复合体系结构庞杂,为传统实验、测试表征与机制分析等研究带来了极大的困难,受限于制备、表征与测试等诸多因素,“试错法”实验研究成本昂贵且效率低下,难以开展针对不同PRMMCs的复合构型、界面特征与力学性能之间耦合关系的深入而系统的研究。借助于计算材料学与材料基因工程研究方法的迅猛发展与技术突破,可以有效地通过高通量表征、高通量计算与数据库技术相结合,弥补传统实验研究的不足,高效地揭示PRMMCs研究中的复杂问题,积极寻求高性能PRMMCs的设计准则与研发范式[13]。近30年来,与PRMMCs结构建模与力学模拟相关的文献数量和引用频次大幅攀升,关注度持续上升(如图1所示),通过建模模拟及相关手段(如材料基因工程、机器学习与数据挖掘等)对PRMMCs开展研究逐渐兴起。

图1 基于建模仿真技术的金属基复合材料研究论文数量和引用频次统计: (a) 1988~2018年金属基、铝基复合材料建模仿真研究相关论文数量年度分布; (b)1988~2018年金属基、铝基复合材料建模仿真研究相关论文数量和引用频次总计;(c) 1988~2018年金属基、铝基复合材料建模仿真相关研究论文引用频次年度分布Fig.1 The numbers and citation frequency of academic papers related to simulation of metal matrix composites since 1988: (a) Annual numbers of relevant academic papers; (b) Total numbers and citation frequency of relevant academic papers; (c) Annual citation frequency of relevant academic papers

本文首先回顾了PRMMCs建模计算研究方法概况,然后对PRMMCs结构建模、界面特性与力学模拟研究进展进行了述评,重点介绍了作者所在课题组的相关工作,进而详述了基于材料基因工程技术的研究进展,最后对PRMMCs的结构建模与力学模拟研究工作进行了展望。

2 模拟计算方法

2.1 理论解析方法

金属基复合材料的早期模拟研究多以细观力学解析模型为基础,发展了基于Eshelby等效夹杂理论的自洽法、广义自洽法、Mori-Tanaka方法和微分法等解析方法,主要研究材料的弹性常数并进行强度预测[14]。Hill将Eshelby等效夹杂理论和自洽模型相结合求解复合材料的弹性模量,当夹杂体积分数过高时,自洽模型所预测的有效弹性模量误差较大[15];广义自洽模型由基体壳、夹杂和有效介质构成,夹杂体积和基体壳外边界所围成的体积之比刚好是复合材料的夹杂体积分数,有效介质的弹性常数与复合材料的实际弹性常数相同[16];Mori-Tanaka方法考虑了复合材料中增强相之间的相互作用,认为增强相上的应变等于复合材料基体的平均应变,考虑了外部应力场的作用效应[17];微分法通过将等效模量增量和增强相体积分数增量间的关系转化为确定等效模量的微分方程,求解后可得到复合材料的各种模量值,仅适用于增强相含量较低的复合材料[18]。上述基于等效夹杂理论的理论解析方法虽然能够较好地预测金属基复合材料的弹性模量与强度等基本力学特征,却难以有效反映材料中微观组织(如:增强相种类、尺寸、含量、形貌、分布和界面等)对宏观性能的影响规律,进而在揭示微观组织对复合材料强韧化和使役性能等的影响时也会遇到困难。

2.2 数值计算方法

颗粒增强金属基复合材料的数值计算方法是根据实际研究对象建立结构模型,利用基本的力学理论和公式推导出相应的数值解或近似解,以求解相关力学问题的方法。目前常用的PRMMCs数值计算模拟方法主要包括第一性原理方法、分子动力学、Monte-Carlo方法和有限元法等。

2.2.1 第一性原理方法模拟

第一性原理方法是在获得构成材料体系各元素的原子种类基础上,通过求解薛定谔方程来预测材料体系的总能量、电子结构、稳定性和其他物理化学性质[19],可获得材料基态和激发态的大部分物理化学性质,包括应力场和结构稳定性等。例如,用第一性原理方法可以模拟不同取向的双金属层间界面性能,获得界面结合能、电荷分布和电子结构,并可筛选出能使界面结合能最大和电子稳定性最高的界面原子取向组合[20];此外,第一性原理方法还适用于研究材料的弹性模量、固体能带、电子性质、固体相变、粒子输运性质和低维材料物性等基本的材料物性参数[21]。目前,第一性原理方法主要适用于微观结构上具有晶体对称性的材料研究体系,通常运用周期性边界条件可获得较好的预测结果,而对于晶体对称性差、空间尺度大的材料体系(如金属基复合材料),该模拟方法的适用性比较差。而对金属基复合材料的结构建模与力学模拟来说,应关注和解决好以下问题:① 所需建立的模型尺度太大,② 复合界面状态和性能复杂,③ 复合材料变形行为具有多样性,因而目前采用第一性原理方法的模拟研究大多集中于计算、预测材料物理性质,而用于力学性能模拟的研究仍有待开拓。

2.2.2 分子动力学模拟

分子动力学模拟通过对原子核与电子所构成的多体体系中微观粒子间的相互作用与运动进行模拟,所取得计算结果的准确性关键在于原子间相互作用势函数的选择。对于所含颗粒尺寸较大的复合材料而言,如SiC/Al复合材料,采用Tersoff和Ito-Kohr-Das Sarma势函数可计算出具有不同SiC/Al位向关系的复合界面原子运动与粘着功,证实界面力学作用规律[22];而对于含纳米颗粒或纳米晶增强体的复合材料而言,宜采用如多体紧束缚(TB)、经验Tersoff和长程Lennard-Jones等势函数来描述原子间的相互作用,进而计算纳米相增强复合材料的模量和强度,获得微观塑性变形机制[23]。分子动力学模拟适用于研究金属基复合材料在原子尺度下的承载变形、界面行为与损伤失效等微观力学特性,为微观结构建模和力学性能模拟提供有力支撑。然而,分子动力学模拟的可移植性较差,针对不同复合体系与边界条件需要确定不同经验势函数与较多待定参数,所研究的材料对象通常在较窄的尺度范围内,而且在考虑计算成本条件下,所计算的材料变形应变速率通常较高。

2.2.3 Monte-Carlo方法模拟

Monte-Carlo方法模拟是通过对某种随机事件建立概率模型和随机过程,对模型和过程的抽样试验或观察来计算所求参数的统计特性,并生成所求解的近似值。研究人员基于该方法的颗粒迁移程序MCNP设计了具有中子屏蔽功能的轻质高强B4C/6061Al复合材料,可获得增强相含量对复合材料断裂、失效过程中位错等微观组织的影响规律[24]。Monte-Carlo方法模拟最大的优点是简单和快速,省却了繁复的推导和演算步骤,而其主要缺点是所得误差是概率误差,且对于确定性问题常需要转化成随机性问题。该模拟方法虽然在许多几何形状较为复杂的材料建模上较为适用,但对于维数较少的材料,不如其他数值方法好,目前在金属基复合材料建模模拟中的应用尚待开发。

每个人在怀孕时期,皮肤或多或少都会发生变化,不过因为个别的体质差异,皮肤变化的情形不太一样。如果孕妈妈平时就发现自己的皮肤皱折处,如手肘、腋下、腹股沟、乳头等处的颜色较深,就表示你属于容易沉淀色素的体质,那么,怀孕时出现黑黑肚中线的几率也就相对较高。

2.2.4 有限元法模拟

有限元法模拟受偏微分方程形式限制的程度较小,同时离散化网格又便于处理复杂的几何形状,线性代数问题的求解方法也非常成熟,可作为求解各类场问题的通用算法。目前,有限元模拟已成为工程技术领域的结构力学、流体力学、电磁场及热传导分析中运用最成熟和最广泛的数值方法,以ABAQUS、ANSYS等为代表的商业有限元模拟软件应运而生。在金属基复合材料的研究中,有限元模拟尽管存在着不足,如计算精确解的获得往往依赖于宏观材料的假设(基于连续力学、损伤力学或者断裂力学等),这些假设在微观上是否成立或者对解的精确性带来的影响等问题目前尚无法准确评估,但它能够定量地描述颗粒增强相的种类、尺寸、含量、形貌、分布及界面状况等微观组织参数对复合材料宏观性能的影响规律,可以直接获得颗粒增强相、复合界面微区与宏观力学性能间的耦合关系,因而已成为PRMMCs建模计算中最常用的模拟方法之一[25]。

3 微观组织和界面建模

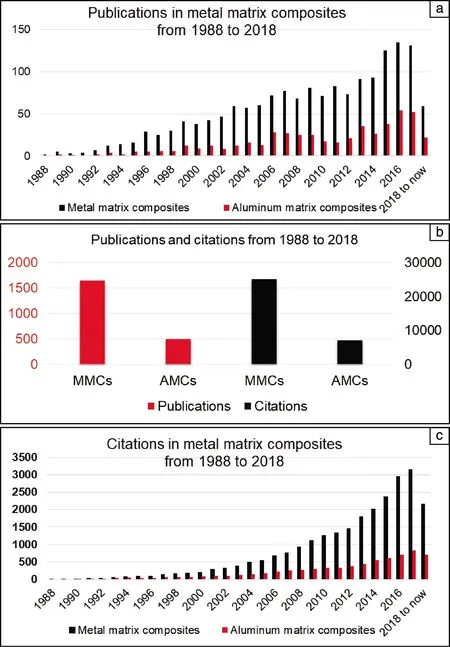

在实际结构建模过程中,往往需要通过基于材料真实微观结构的多尺度建模方法,设计和再现PRMMCs的复杂微观结构并赋予各微观变量特定参数,以获得较精确的仿真结果。根据研究对象和内容的差异,应选取合适的理论模型和计算方法,揭示颗粒增强金属基复合材料的“组分-工艺-结构-性能”间内禀关系,指导和优化其全流程设计、制备和加工过程(如图2所示)。

3.1 微观组织结构建模

对于颗粒增强金属基复合材料而言,不规则的颗粒形貌和非均匀的颗粒尺寸使得材料在承受外部载荷时,内部极易发生复杂的变形和接触问题,还可能引起损伤、断裂等大量非线性问题。有限元模拟适合求解包括几何非线性、边界非线性和材料非线性等多场耦合的复杂非线性材料计算问题,其适用范围最广、应用最多。近些年,有限元结构建模经历着从二维模型到三维模型、从单颗粒单胞模型到多颗粒随机模型、从微观组织切片扫描模型到基于统计信息重构模型的转变,越发准确地还原了复合材料内部增强相的真实形貌与分布状态。

图2 颗粒增强金属基复合材料的结构建模与力学模拟研究流程图Fig.2 Flow chart of research on structural modelling and mechanical simulation of particle reinforced metal matrix composites

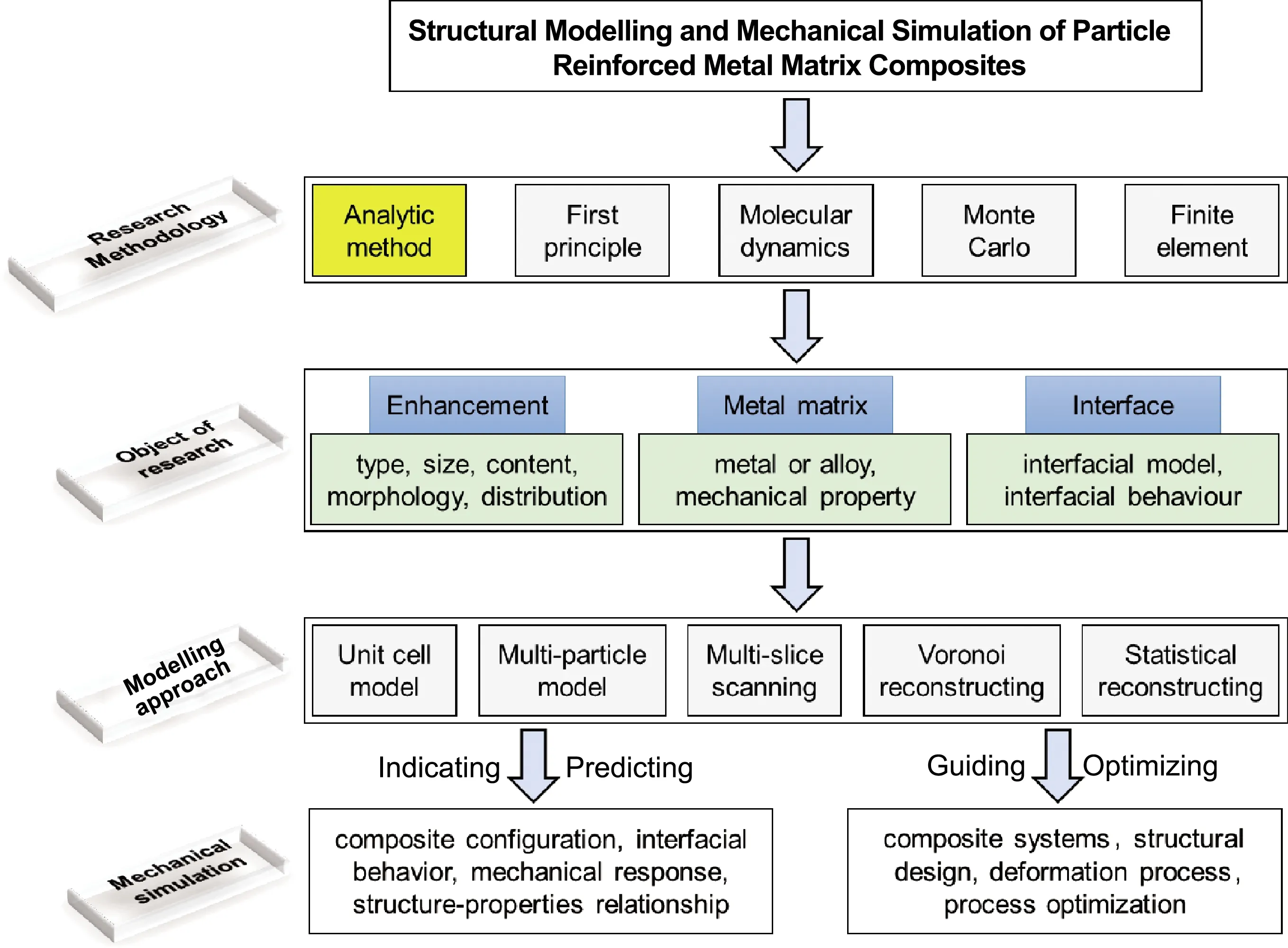

3.1.1 单颗粒单胞模型和多颗粒随机分布模型

金属基复合材料的单颗粒单胞模型,即假设圆柱体或正方体单胞中只有一个位于轴对称中心的球体或圆柱增强相,根据周期性排列条件,单胞体形状多为四棱柱或六棱柱等,广泛用于研究单轴拉伸、单轴压缩、简单剪切和双轴变形等不同情形的力学变形行为(如图3a所示),能够精确分析颗粒增强复合材料的宏观力学响应机制[26]。该简化模型由于单元节点数目较少,便于在复合界面微区划分出相对密集的单元网格,进而揭示出基本的界面微区特性及力学变形规律。与之相对,多颗粒随机分布模型则较为接近复合材料的实际复合结构,多个颗粒增强相在单胞内随机分布,通过施加限制条件使得颗粒之间互不重叠或接触,并使得在划分单元网格时不产生任何额外的单元畸变。在立方体RVE模型中嵌入多个尺寸相同的随机分布增强颗粒,并将其分别抽象等效为椭球颗粒、圆柱颗粒和球形颗粒3种形式,如图3b所示,能够获得具有随机取向的颗粒或短纤维增强金属基复合材料的弹塑性力学响应[27]。单颗粒单胞模型较为理想化,能够定性地研究颗粒-界面-基体间的微观变形机制,但是难以有效地描述多颗粒增强相的交互作用及协调变形机制;多颗粒随机分布模型可被拓展至多种复合材料研究体系中,然而简化的颗粒尺寸、形貌及分布等使得拟实复合结构模型与实际材料微观组织仍存在较大差距,因而计算模拟精度有待提升。上述两种结构建模方法在计算机硬件和方法尚不发达、计算内存和磁盘存储较小、计算成本昂贵时期曾发挥过巨大作用。

3.1.2 微观组织切片扫描模型

微观组织切片扫描模型是对金属基复合材料进行连续的金相腐蚀或聚焦离子束加工,进而通过电子显微镜拍照获得大量PRMMCs的金相照片,后期通过软件处理将金相照片批量导入到高分辨图像处理软件,进行分割转化、网格划分与三维重构,建立基于微观组织特征的金属基复合材料数字结构模型,能够更加真实地反映材料内部颗粒的种类、尺寸、形貌、含量与分布等(如图3c所示)[28],并可进一步用于探究复合材料中颗粒增强相的形貌、团簇的影响与失效、组织变形等规律[29]。与三维周期性单胞模型相比,采用微观组织切片扫描模型研究复合材料的失效应变、断裂韧性和疲劳寿命时,计算结果更为精确[30],同时在复合材料的弹性模量、力学响应和变形机制研究方面优越性显著[31]。微观组织切片扫描模型能够较逼真地再现复合材料的实际微观结构,但是在建模初期常需对复合材料进行大量的样品抛光或加工,需要较高的加工精度与操作连续性,同时产生大量的金相照片、需要后期图像处理,对实验设备、软件计算技术与操作水平等要求较高。受限于制备成本等因素,所建立的复合材料模型尺寸一般在几十到数百微米左右,难以满足大样本、代表性和高通量的复合材料结构建模需求。

图3 常用的颗粒增强金属基复合材料结构模型:(a) 单颗粒轴对称单胞模型[26]; (b) 多颗粒随机分布RVE模型[27]; (c) 基于真实微观组织的三维连续切片扫描模型[28]; (d) 基于Voronoi算法复合结构模型[32]Fig.3 Several common representative structural models of particle reinforced metal matrix composites: (a) “One particle in the center” unit cell model[26]; (b) Randomly positioned reinforcements in RVE model[27]; (c) Three-dimensional structural modelling of actual microstructure-based serial sectioning process[28]; (d) Structural model of SiC/Al composites built by Voronoi method[32]

3.1.3 结合机器学习技术的Voronoi网络模型

3.1.4 基于颗粒统计重构建模

作者所在课题组已建立了基于颗粒统计的金属基复合材料建模技术:从颗粒增强复合材料的原材料特征出发,采用大样本表征获得颗粒的统计学特征(如:粒度分布、长短比及球形度等),依据扫描电镜照片、数字图像与几何分析等,将多面体颗粒抽象为基本平面图形(如:三角形、四边形及多边形等),通过第三维拉伸和棱边切削获得具有复杂几何形貌的颗粒重构模型。在单个SiC颗粒增强相逼真建模基础上,结合Monte Carlo技术建立SiC/Al复合材料的三维重构模型,能够实现颗粒增强相的种类、尺寸、形貌、含量与取向等可控分布[34];同时,依据CNT、石墨烯等纳米增强相的特殊形貌及尺寸特征,建立了CNT、石墨烯等颗粒模型,进而建立了CNT/Al、石墨烯/Al复合材料以及混杂增强复合材料的重构结构模型[35, 36],如图4所示。运用基于颗粒统计形貌信息的多尺度重构建模方法,能够灵活地建立颗粒增强相的种类、尺寸、形貌、含量与取向等可控分布的颗粒增强金属基复合材料模型。将多种颗粒增强复合材料的统计重构模型与金相组织信息进行交互统计结果比较,表明该建模方法可为多种复合材料体系研究提供具有统计学意义的代表性复合结构模型,非常适用于开展机器学习与大数据分析等材料信息学研究。

3.2 界面行为建模

3.2.1 内聚力界面模型

图4 颗粒增强金属基复合材料的三维重构结构建模[34-36]: (a) 重构建模流程; (b) SiC颗粒增强复合材料建模过程; (c) CNT增强复合材料建模过程; (d) 石墨烯增强复合材料建模过程; (e) SiC/CNT、CNT/石墨烯混杂增强复合材料的结构模型Fig.4 Three-dimensional reconstruction modelling of particle reinforced metal matrix composites[34-36]: (a) Flow diagram of reconstruction modelling; (b) Modelling process of SiC/Al composites; (c) Modelling process of CNT/Al composites; (d) Modelling process of graphene/Al composites; (e) SiC/CNT, CNT/Graphene hybrid structural model

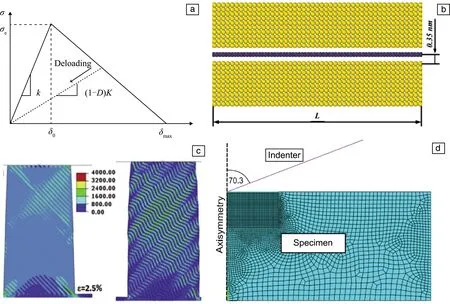

内聚力模型(cohesive zone model, CZM)是研究金属基复合材料界面问题的主要有效手段。内聚力界面模型主要包含界面刚度K、界面强度σ、界面分离程度δ3个要素,其关系如式(1)和图5a所示[37]。当δ=δ0时,界面发生屈服,此时σ=σc;当δ=δmax时,界面完全脱粘;当界面发生损伤时,刚度开始衰减,即当δ0<δ<δmax,有如式(1)关系:

(1)

式中,σn,σs,σt分别为界面法向正应力和两个正交剪切应力,εn,εs,εt分别为界面法向正应变和两个正交剪切应变,Knn,Kss,Ktt分别为对应方向的刚度系数;D(0≤D≤1)是界面脱粘损伤系数,当D=0时,界面完全粘结并承受载荷;当D=1时,界面完全脱粘并失去承载能力。采用结合内聚力模型的有限元方法模拟SiC/Al复合材料在拉伸过程中的断裂失效行为可发现,失效是由颗粒破坏和界面脱粘共同引起的应力集中所导致,微裂纹的形核和集聚加速了复合材料破坏过程[38]。将内聚力界面模型嵌入到宏观有限元计算模型中,具有两个优点:一是能统一描述界面脱粘的萌生、扩展与失效,克服了传统裂纹萌生预测困难;二是当表征断裂的尺度参数接近材料或者结构的特征几何尺度时仍然有效。但是,在颗粒增强金属基复合材料建模预测研究过程中,该模型往往需要事先获得界面结合强度与脱粘断裂韧性等初始参量,对相关界面性能参数的精确性依赖程度较高,需要结合大量的微纳米力学实验与原子尺度计算来共同确定。

3.2.2 分子动力学界面模型

基于分子动力学界面模型模拟复合界面行为的主要步骤为:(1) 建立有限元模型,计算出界面微区边界上的应力(位移场);(2) 建立界面微区的初始原子模型;(3) 给界面微区内的边界原子施加小的应力(位移)增量,该增量依赖于(1)中的有限元弹性应力(位移)场;(4) 在给定边界条件下向着各个方向弛豫;(5) 重复步骤(3)和(4),直到界面破坏。由于分子动力学界面模型可获得系统的动力学统计资料,并便于揭示现象背后的微观机制,其在计算CNT、石墨烯等纳米相增强复合材料界面处的结合强度、载荷传递、滑移变形等方面发挥了重要作用,如图5b所示[39, 40]。其中,非平衡分子动力学界面模型尤其适合模拟外加载荷下的界面传质,精确获得复合材料界面、双金属层间界面甚至多个层间界面之间的相互作用行为,清晰地展现外力作用下界面的塑性响应规律[41]。目前,分子动力学界面模型能够对特定的复合材料体系,尤其是纳米相增强复合材料界面的微区变形机制进行计算分析。然而,通常为了提高分子动力学的计算精度,模型中的原子数目较多,当采用较高应变速率弛豫时,所获得界面性能与宏观复合材料界面性能误差较大,难于应用到金属基复合材料的宏观有限元模拟中来。

3.2.3 微柱压缩界面模型和纳米压痕界面模型

直接测量颗粒增强金属基复合材料的界面结合强度和承载下微区组织演变较为困难,而采用微柱压缩与纳米压痕方法可剖析出微观复合界面的真实结构。Mayer等在创建微柱压缩界面模型时,首先在模型底部开出扁平的刚性凹槽,在微柱两侧施加2°的倾斜角度,并将微柱内部的叠层形貌设定为平坦和正弦波纹状两种情形进行对比(如图5c),详细地模拟和再现了实际试验条件下微柱取向、几何形状和内部叠层形貌对界面结合强度测量结果的影响[42]。在纳米压痕测试中,不同压痕深度下的压头与材料接触面积不断变化且难以测定,因而采用解析方式非常困难。Wagih等建立了二维的Al2O3/Al复合材料轴对称有限元压痕模型(如图5d),通过引入颗粒增强相与基体的界面行为,构建了等效投影面积和压痕深度的函数关系,得到了界面微区的Von-Mises应力场和界面结合强度[43]。相比于内聚力界面模型和分子动力学界面模型,微柱压缩和纳米压痕界面模型的最大特点是,能够在准静态和宏观状态下对块体颗粒增强金属基复合材料的界面微区形貌、尺寸及性能等进行研究,并能够与微柱压缩、纳米压痕等纳米力学实验结果交互验证,从而更直接地获得接近真实情况的界面性能。

图5 代表性复合材料界面建模方法:(a) 内聚力界面模型[37],(b) 分子动力学界面模型[39],(c) 微柱压缩界面模型[42],(d) 纳米压痕界面模型[43]Fig.5 Several representative models for interfacial simulation of composites: (a) cohesive zone model interfacial model[37], (b) molecular dynamics interfacial model[39], (c) micro-pillar compression interfacial model[42], (d) nano-indentation interfacial model[43]

4 力学性能模拟

颗粒增强金属基复合材料的力学性能模拟不仅涵盖了复合材料在外载荷下(如:拉伸、压缩、剪切、弯曲及扭转等)所表现出的模量、强度、塑性及韧性等宏观力学性能,还涵盖了复合材料在承受载荷过程中的损伤、断裂及失效行为。力学模拟通过建立合适的复合结构模型与界面行为模型,引入弹塑性材料力学特性,附以精确的边界条件与基体强化参数,着重研究复合材料中的“增强相-界面-基体”在外部载荷作用下承载、失效与断裂等变形行为,并观察外载荷作用过程中的界面结合状态演化。近年来,国内外学者运用前述微观结构和界面行为建模方法,对影响颗粒增强金属基复合材料的力学性能的多种因素进行了广泛的研究[44],涵盖颗粒相的尺寸效应[45]、孔洞的形核与聚集效应[46]、材料的损伤失效机制[47]、材料的制备加工过程[48]等。宏观有限元法是唯一主流的力学性能模拟工具,而分子动力学也常被用来解释纳米相增强复合材料及微区强韧化的力学机制。

4.1 基体强化机制

在颗粒增强金属基复合材料中,强化机制分为直接和间接两种。直接强化机制是指颗粒增强相分担载荷所形成的强化,即外加载荷通过界面结合从基体传递到增强相中;间接强化机制是指由于颗粒增强相加入而改变金属基体的组织与变形状态等所带来的强化效果,主要分为基体晶粒细化引起的细晶强化和增强相加入引起的位错强化,而位错强化又由Orowan强化、热失配强化、模量失配强化等构成。

在金属基复合材料的力学性能模拟中,可依据不同强化机制的耦合效率施加基体屈服应力的影响因子,将相关因素累加为基体等效屈服应力增量,如式(2):

σTotal=σMatrix+Δσ=σMatrix+σH-P+σOrowan+σΔCTE+σΔEM

(2)

其中,σH-P为细晶强化增量,σOrowan为Orowan强化增量,σΔCTE是热失配强化增量,σΔEM是模量失配强化增量。

4.2 微米颗粒增强体系力学模拟

针对SiC、B4C及Al2O3等微米颗粒增强金属基复合材料,国内外学者主要通过有限元方法进行了力学模拟研究,揭示了影响金属基复合材料宏、微观力学性能的主要因素,如颗粒形态(形貌、尺寸、含量、分布等)及界面行为(界面结构、界面强度、界面能)等。研究者已通过力学模拟揭示了颗粒形貌对近界面处基体应力集中的影响规律[49],并表明颗粒尺寸、含量等对复合材料流变应力的影响显著[50];引入弹性断裂和动态松弛方法,采用裂纹扩展有限元模拟研究了颗粒形态等对裂纹扩展路径和尖端应力分布的影响[51];考虑基体晶界结构,确定了复合材料的弹、塑性变形及屈服应力等本征性能[52];通过能量损耗过程的力学模拟揭示了复合材料的阻尼性能等[53]。目前,针对微米颗粒增强金属基复合材料的力学性能模拟研究,主要关注于微米颗粒本征结构(如颗粒种类、尺寸、形貌、含量及分布等)对复合材料的基体强化、界面行为及强韧化的影响。多采用有限元方法、以复合材料组织表征与力学性能实验数据为基础,开展逼真的建模拟实,研究材料中的组织演化、协同变形与强韧化机理。目前,多个微米颗粒增强复合体系(如铝基、钛基等)的研究正逐渐成熟并走向产业化,力学性能模拟研究也正逐步拓展到大型复杂构件的断裂失效、环境服役与工艺优化等。

4.3 纳米颗粒和混杂增强体系力学模拟

相比于微米颗粒,CNT、石墨烯等纳米颗粒综合力学性能更优。对于纳米颗粒增强金属复合材料而言,更多关注的是材料微观构型分布和多相混杂问题。由于纳米相在实际材料制备过程中难以均匀分散,且混杂体系涉及的混杂方式、复合构型、取向分布等因素影响较大,在含量较高时,模拟过程中需考虑纳米颗粒团聚的问题,导致所建立的模型和微米颗粒增强金属复合材料的相对理想的模型存在差异。因此,须引入小尺度仿真技术(如分子动力学、晶体塑性、相场模拟、位错动力学)对传统建模方式进行补充。作者所在研究团队基于CNT和石墨烯统计特征信息,建立了仿生叠层微观构型CNT/Al、石墨烯/Al复合材料的3D重构结构模型,探讨了材料的内部增强机制,发现材料的力学性能改善归功于纳米相的承载、基体晶粒细化、界面驱动裂纹偏转和层状复合构型[35, 36];而除有限元重构模型外,分子动力学结合嵌入原子方法(EAM)、反应经验键序(REBO)作用势和Morse势等函数能更加高效和简便地模拟出单轴拉伸载荷下纳米复合材料的弹性性能和变形行为,揭示CNT、石墨烯等的缺陷、表面、取向及种类等对基体断裂过程的影响[54, 55]。纳米陶瓷颗粒体系,相较纳米碳来说,由于其形貌、尺寸等更容易在实验中精确观测,误差范围可控,故普遍采用基于图像处理的有限元模型模拟拉伸过程和变形行为等[56]。混杂增强体系通常较为复杂,一般进行分段梯次建模,即先将一种尺寸较小的增强相加入基体得到初始模型,再通过将晶胞细分为若干个有序子胞元的方式,将随机分布的另一增强相引入,进而可探讨各增强相含量、比例、形状、排列方式和残余应力等对复合材料力学性能的影响[57]。在纳米相增强复合材料理论模型方面,已提出了预测纳米颗粒增强金属基复合材料屈服应力的统一理论模型,考虑了基体晶粒尺寸和孔洞率等影响,能够定量地计算纳米相在晶界附近的位错钉扎效应[58]。针对该类体系的模拟研究,还需要从优化实验制备工艺入手,并在混杂体系多相交互作用的本征特性方面投入更多的研究力量,广泛积累原始的复合材料体系、复合结构特征数据,形成纳米复合体系构-效综合数据库。

4.4 复合制备与加工过程力学模拟

颗粒增强金属基复合材料的制备与加工过程涵盖轧制、挤压、热处理及切削等工艺过程,每个工艺环节存在多场耦合效应,对复合制备与加工过程进行复合结构建模与力学性能模拟,需要综合考虑微观应力、组织结构与温度、应变率等之间的耦合作用。当前,对该类材料的制备与加工过程的建模拟实主要研究微观应力、应变场及组织演化等。模拟冷加工过程时,通常将复合材料的二维非线性磨削过程简化为正交切削过程,以便于在有限元软件中建模,附以接触和载荷的边界条件,得到复合材料的碎屑形成过程与切削应力的分布规律[59];模拟固溶、时效等热处理过程中的残余应力演化规律时,在本征模型中应当考虑材料的温度变化历史和宏微观尺度下的边界值问题[60];而在模拟如挤压等宏观塑性变形加工过程时,由于塑性变形阶段的特征变化繁多,可将挤压过程分为填充挤压、强化挤压和平流挤压3个阶段,采用拉格朗日法分别求解复合材料各变形阶段的载荷-位移关系和材料流动状态,可用于验证实际工艺的可行性和合理性[61]。目前对于颗粒增强金属基复合材料的制备与加工过程的建模拟实工作公开报道较少,而随着大型构件应用需求的不断增长,对其开展模拟仿真工作显得越发迫切。颗粒增强金属基复合材料的建模拟实研究正逐步从单纯的材料性能仿真阶段走向工艺应用仿真阶段,工艺仿真正迈向数字化、标准化和智能化,强化制备工艺模拟是从材料研究到材料应用的必由之路。

5 大数据时代下的多尺度材料基因工程

材料基因工程技术将高通量实验与高通量计算和数据库技术相结合,融合理论模型、计算科学与人工智能等方法,以预测材料的组成、结构和性质,使新材料研发从完全经验模式向理论预测模式转变,缩短材料研制周期,降低材料研制成本。近年来,力学性能模拟的计算速度也在持续提升[62, 63]。在全流程建模计算方面,作者借助大数据分析手段,对实验所用的SiC颗粒进行大样本颗粒特征统计分析,运用多尺度重构建立复合结构模型,分别结合复合界面微柱压缩与纳米压痕实验研究,进行了SiC/Al复合材料的力学行为模拟,实现了特征统计-结构建模-界面表征-性能模拟的SiC/Al复合材料的全流程建模仿真(如图6)。在基于人工神经网络(ANN)技术的研究方面,程羽等采用基于ANN的专家系统建立了SiC颗粒增强Al-Cu-Mg基复合材料的本构方程,过程如图7a所示,以热模拟实验数据作为训练样本,准确地实现了复合材料热加工本构关系的预测[64];还可将ANN技术引入混杂增强体系中,用梯度下降学习算法预测不同颗粒尺寸下的力学性能[65]。在计算系统开发方面,高通量计算任务管理系统支持计算任务的全自动化管理,实现了计算任务在自动化流程中的纠错处理,有效地提高了计算任务的成功率和计算平台的可用性[66];而基于云计算的材料数据库系统能将生成的计算结果直接存入云端数据库中,并可实现基于数据库系统的材料大数据检索、共享和分析等功能[67]。值得关注的是,北京航空航天大学张瑞丰教授团队创立了一套适用于第一性原理计算的复合材料力学性能模拟自动分析软件库,能自动预测各向异性复合材料的晶体结构、缺陷动态演化过程、理想强度和弹性行为等,形成了基于材料基因的原子尺度下复合材料综合构-效分析系统[68, 69]。当前,高通量计算多用于数据采集、图像处理、工业CT等方面,其在颗粒增强金属基复合材料的结构建模和力学模拟中同样兼容性好。然而,针对颗粒增强金属基复合材料的高通量计算尚不具备多通道、网络化、大规模的仿真计算能力,各种相关模拟软件的分散度较大,难以集成,这对算法研究和创新提出了更高要求。

图6 颗粒增强金属基复合材料的特征统计-结构建模-界面表征-性能模拟的全流程建模仿真(以SiC/Al复合材料为例)Fig.6 The integration of feature count, structural modelling, interfacial characterization and property simulation applied to particle reinforced metal matrix composites (taking SiC/Al composites as an example)

结合材料基因工程技术的颗粒增强金属基复合材料研究,需要建立复合材料的“组分-工艺-结构-性能”数据库,数据库能够充分积累和提供组分材料、计算模型、本征/界面/服役性能等。依托于高性能计算平台建设与多尺度建模计算软件开发,开展材料的组织分析、数字建模、界面表征与性能预测等全流程研究,通过高通量计算和数据库技术来阐明材料的构-效关系、强韧化机制与服役失效等基础问题,进而指导复合材料设计、制备、加工和应用,大幅缩短研制周期(如图7b)。

图7 颗粒增强金属基复合材料的数据库系统与集成计算平台:(a) 基于人工神经网络技术的专家系统结构示意图[64]; (b)高性能复合材料集成计算平台Fig.7 Database system and integrated computing platform for simulation of particle reinforced metal matrix composites: (a) Flow chart of an expert system based on Artificial Neural Network[64]; (b) High-performance integrated computing center for MMCs

6 结 语

目前,国内外针对颗粒增强金属基复合材料的结构建模与力学模拟研究已从介观水平发展到了原子水平,建模理论和研究方法也在不断拓展和改进,相关模型的准确性和普适性亦在不断提高。利用多尺度建模计算和材料基因工程方法,在颗粒增强金属基复合材料的结构建模、性能模拟、变形加工与失效模拟等方面取得了诸多创新成果,并呈现出以下发展趋势:

(1)从单一实验或计算向二者融合发展:过度依赖实验数据的传统思维模式正被打破,高性能计算模拟研究正在蓬勃发展,多尺度建模计算和宏/微观实验更加有机地融合,成为颗粒增强金属基复合材料设计和研制的重要手段,研究人员积极地寻求材料的“组分-工艺-结构-性能”的统一定量描述范式。

(2)从材料性能仿真向全流程工艺仿真发展:在颗粒增强金属基复合材料设计/制备/加工/服役全流程过程中开展模拟仿真研究,研究复合材料的残余应力、塑性应变、界面状态等微观组织演化,快速优化工艺参数,提升材料良率,实现生产降本增效,为材料的全流程工艺过程规范化、标准化和智能化提供理论依据。

(3)从单任务、小规模计算向高通量、集成化发展:以人工神经网络、机器学习为代表的高通量计算技术已渗透到颗粒增强金属基复合材料建模仿真研究的诸多方面,今后将加速开发多任务、多通道、网络化、高并发的高通量计算与大数据管理的一体化研究模式,逐渐发展成为颗粒增强金属基复合材料更新换代的主要研制工具。