医药中间体合成多功能车间设计探析

2020-04-17蔡江李一鑫

蔡江,李一鑫

(1.天津中科拓新科技有限公司,天津 300350;2.天津科技大学机械工程学院,天津 300222)

随着国家经济发展和生活水平提高,中国医药工业保持高速增长,对各类医药产品需求激增。同时,药品市场竞争日益激烈,各制药企业面临着越来越大的经营压力。制药企业专注于提高核心竞争力,注重药物的研发和销售,为缩短新药研发周期,降低新药的研发费用,提高资金周转率,医药中间体生产一般采用外包定制生产[1]。

生产车间是医药中间体生产的载体,其设计的优劣会对生产实现,安全操作,环保达标产生决定性的影响。医药中间体合成涉及品种多、批量少、变化快,而又有严格和特殊的标准要求,传统固定操作流程规程的生产车间已不能满足相应的使用需求。为适应市场需求,灵活性更高的多功能车间概念随之诞生,多功能车间可同时满足多个客户、多种订单产品的生产需求。

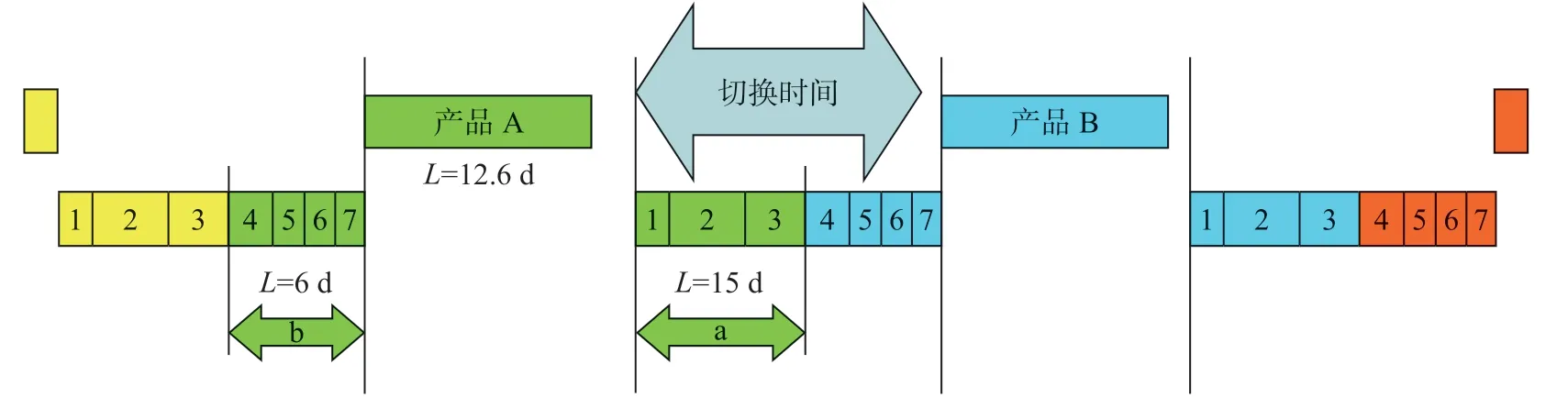

多功能车间适用范围广、操作切换灵活,可同时满足多个品种医药中间体的不同数量、不同批次、不同工艺生产,同时,又能在快捷改变品种时,避免并行生产和变换产品的交叉污染,如图1所示。

图1 产品切换流程Fig.1 Product switching process

1 医药中间体合成多功能车间的特点和难点

针对现有医药中间体合成行业实际情况,多功能车间设计中主要存在以下特点和难点:

(1)医药中间体产品的原料、工艺路线、工艺参数、产品标准等按照客户要求和研发工艺进行定制,生产不确定性多,变化大。

(2)医药中间体工艺过程复杂、路线冗长,整个工艺涉及反应、后处理、浓缩、结晶、分离、干燥等主要阶段,各个阶段要包含各类单元操作:物料输送、物料投加、反应、淬灭、萃取、回流、蒸馏、浓缩、萃取分离、分水、离心、过滤、结晶、重结晶、吸附、干燥、粉碎等。

(3)生产过程中涉及配比、温度、压力、搅拌速度、进料速度、进料顺序等各因素影响,且整个生产过程可控性差、重复性差,经常涉及参数变化、甚至工艺路线调整。

(4)生产过程涉及易燃易爆、有毒有害、强腐蚀、生物活性的液、固、气原料和中间产品,对安全、环保、职业健康关注度高。

(5)医药中间体生产设备类型多、种类多、单体设备数量多。设备结构、形式和材质需要足够通用性、适用性和互换性,同时又要满足安全、药品洁净、清洗、避免交叉污染等需求。

(6)中间体生产设备需要满足主要参数范围宽、变化大,设备规格从几十到几千升(商业化生产单体规格更大),压力范围从负压真空(-0.1 MPa)到常压甚至高压(12.5 MPa),温度范围从深冷低温(-90 ℃)到常温甚至到高温反应(270 ℃)的要求。

(7)中间体生产设备因物料的腐蚀性、危险性,对材质要求高,密封要求高,安全标准高,耐腐蚀性能也要 强。

(8)医药中间体生产车间在满足相应危险化工生产的安全、环保规范的同时,也要满足药品洁净、避免交叉污染,甚至要满足国内、国际客户的规范、要求和习惯。

2 医药中间体合成多功能车间设计

医药中间体合成多功能车间的设计应满足多种批量和品种的生产要求,车间功能设计上要满足绝大部分中间体产品需求,具备广泛的适用性和实用性。同时,车间设计是一个涉及多学科、专业的复杂项目,需要生产、设备、质量、安全环保等部门从专业的背景和角度提供相关参与和支持。

2.1 车间布局设计

因医药中间体合成涉及原料、溶剂多为易燃易爆物料,车间为甲类车间,耐火等级、建筑面积、泄爆面积、安全疏散、防火分区分割等应严格遵守相应国家规范。根据GB 50016—2014《建筑设计防火规范》 的相关规定,车间宜采用长条形的车间布局,且生产车间内部分操作间、辅助用房等非甲类防火区,需要用防火防爆墙使其与甲类生产区分隔[2]。同时因医药中间体行业的特殊性,需要在功能区、避免交叉污染、通风、温湿度控制、人流物流、GMP 洁净要求等方面进行专门考量。

(1) 从工艺流程合理、节能的角度出发,医药中间体多层车间一般采用四层建筑结构设计;单层建筑可采用多层钢结构平台设计,单层多适用于小规格车间;特殊需求可采用单层结构和多层结构结合。

(2) 医药中间体合成车间功能区划分要充分考虑工艺使用需要和生产管理需要,对生产区域、生产辅助区、公用工程区、洁净操作区等的设计要进行专业划分。

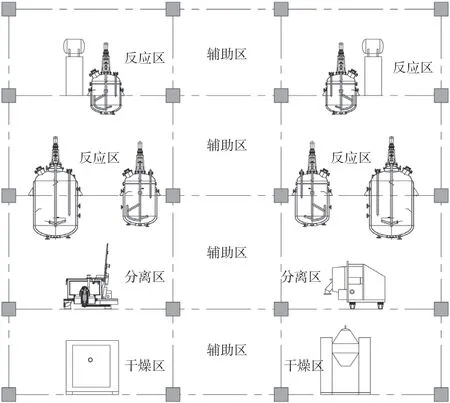

(3)为满足不同规格、不同客户产品、不同工艺要求的生产,生产区域一般根据生产目的、设备规格、设备主要参数、工艺风险程度等划分为多个独立生产单元,如图2所示。

图2 车间平面布置示意Fig.2 Plane layout of the workshop

(4) 多层车间生产区域竖向布局一般采用四层作为反应区和配料区,三层为后期反应区,二层为分离区,一层为产品烘干区及储罐区,如图3所示。

图3 车间立面布置示意Fig.3 Elevation layout of the workshop

(5)生产区域空间设计中考虑设备的安装、操作,同时也要考虑后期维修和维护,还要注意设备变更需要的空间灵活性、可调整性。

2.2 主要工艺设备选型

医药中间体生产设备种类多、单体多,在考虑设备通用性和适用性的原则上,还要考虑设备的密闭、防腐、洁净、清洗等要求。生产过程中涉及主要工艺设备包括反应釜、冷凝器、分离设备(离心、过滤)和干燥器,其他如分装、储存、输送、滴加、真空、氮气、废气、温控、通风等辅助设备应根据不同需要独立考虑。

(1)反应釜是反应系统的核心设备,要求结构简单、搅拌效果好、密闭性好,且操作条件可控范围广,适应多样的生产需求。医药中间体生产的反应釜一般以搪玻璃、不锈钢(SS304 或SS316L)为主(不同需求可按照4∶1 或其他比例配备),其他材质反应釜如哈式合金、钛钢、玻璃、内衬塑或内衬四氟等设备可根据要求单独配置。

(2)冷凝器作为反应釜直连的蒸汽冷凝设备,可配备部分反应釜。冷凝器在满足换热优异、密封良好和足够耐腐蚀性情况下,要求结构简单、清洗方便且不积残存。常用冷凝器材质有玻璃、搪玻璃、不锈钢、哈式合金、石墨、碳化硅等几种;常用冷凝器结构有列管式、盘管式、碟片式、螺旋板式、石墨砌块式等几类。板式换热器传热系数高、结构紧凑、内部无效容积少,是换热操作的首要设备。

(3)分离设备主要采用离心机和过滤机,分离设备在考虑物料适用性、分离效果、防腐、密封下,对清洗、清洁以及连续工作等的要求更高。材质选择与其他设备选择类同。离心设备主要采用有三足式大翻盖离心机、下卸料离心机和卧式刮刀离心机等结构,国外进口翻袋离心机因其高昂的价格,国内应用很少。压滤罐、抽滤罐等过滤分离设备及功能更全面的过滤、淋洗、干燥三合一设备均有广泛的应用。

(4)干燥设备作为中间体产品生产的最终产品产出设备,其操作温度一般不高,压力多为真空状态,除满足基本的干燥效果、设备防腐、密封等要求外,对残存、清洁、清洗要求十分严格。静态干燥设备主要有真空干燥烘箱和热风循环烘箱,部分特殊项目需配备冻干机。动态干燥设备种类较多,主要应用有双锥干燥器、单锥干燥器、耙式干燥器、球形干燥器、三合一或四合一等设备,相对来说喷雾干燥、沸腾干燥等设备应用较少。

2.3 公用工程配备

医药中间体生产车间配套需要的公用工程种类多、使用点多、用途分散且涉及变化较多。对多功能车间需要的溶剂、蒸汽、热水、循环水、冷水、冰水、液氮、真空、氮气、空压、自来水、软水、纯化水、废水、废气、电力、自控线路等各公用设施应在配备完善、保证足够供应条件下,还应满足复杂多变的条件、范围要求,并留有足够的富裕量和未来变更需求的可能性。尤其对于生产过程中进行温度控制的冷热媒介,如饱和蒸汽、热水、热油、循环水、低温乙二醇、深冷液氮等配置,应详细考虑设备的实际需要灵活配 置。

公用系统的公用设备、设施应需结合厂区整体设计进行,车间内各公用系统和管路布置应统筹规划,做到安全可靠、经济合理、整齐美观,并满足施工、操作、维修等各方面要求。公用工程管路系统布置尽量集中化,同时考虑各区域独立分开切断。不同区域应设置独立的公用工程使用点,满足移动设备的使用,并保留预留口,满足不可预见使用的快速、简捷连接。

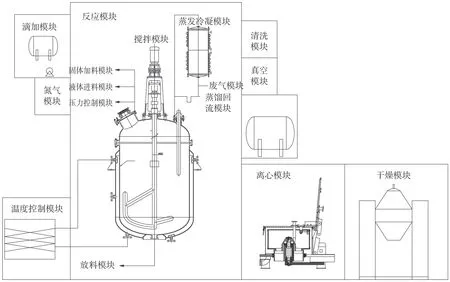

2.4 模块设计应用

受限于空间、设备结构等客观因素,不存在可满足医药中间体生产全部需求的设备。如此,在设计上就需要尽可能满足绝大多数的使用要求,又可灵活组合、调整,模块化设计的应用在医药中间体合成多功能车间设计中就变得十分必要了。详细分析医药中间体生产车间的整个工艺、设备和工作流程,将不同设备分成各种设备及配套组成功能模块;根据不同操作或功能,将设备内分割成各个操作模块。通过中间的转接台或软管等灵活连接,快速组合不同模块灵活满足快速多变的生产流程需求。

医药中间体多功能车间中设备模块可设置分装模块、配料滴加模块、输送模块、反应模块、接收模块、离心模块、过滤模块、干燥模块、转接模块、氮气模块、真空模块、废水收集模块、废气模块等。

设备内部操作模块,以反应釜为例,可设置计量模块、液体进料模块、滴加模块、固体加料模块、搅拌模块、蒸发冷凝模块、蒸馏回流模块、温度控制模块、压力控制模块、放料模块和清洗模块等。其他设备可根据实际设备功能操作进行划分和设定。

基于以上模块概念组合配套的一种组合样板如图4所示。

图4 设计模块化示意Fig.4 Modular design schematic

2.5 自动控制

随着各项自控技术的发展和应用,自动控制系统替代原有手动控制是大势所趋,自动化系统应用可保证工艺实现可靠性,并明显提高效率,降低劳动强度。同时,国家安监总局关于化工企业自动化推进以及“机械化换人、自动化减人”专项行动方案等也进一步要求在医药中间体生产车间中自动化的尽快推进和实现。

对于医药中间体生产,自动化控制应用主要有:实现对生产过程进行集中监视、控制和联锁保护的集散型控制系统DCS (Distributed Control System)和实现重点参数监控和紧急安全联锁系统SIS(Safety Interlocking System)。

自动化控制系统设计一般由自动化公司进行,设计过程中应注意以下几点:

(1)自动化设计与模块化设计严密结合,充分划分设备模块及操作模块。

(2)考虑行业特殊性,在实际应用中有限度、有针对地应用自控系统和手动结合。

(3)一线使用操作部门及相关专业意见的充分引入和参考。

(4)自控系统应遵守相应安全规范和要求,并良好实现复杂工况的安全、质量可控。

(5)制药生产过程中数据完整性相关条款和要求的实践和遵守。

(6)设计中要预留足够可升级、调整可能,必须备用足够的I / O 接口模块。

(7)完善和全面的验证方案必须严格制定并予以执行。

2.6 通风配置

医药中间体合成多功能车间的通风设计存在避免有毒有害物质的蓄积和降低外界环境影响两个相互冲突因素。由于大量溶媒等的应用,车间内可能产生易燃易爆易挥发气体,首选自然对流的敞开式设计;但按GMP 要求设定生产区及洁净区时应考虑封闭式厂房,可减少外界环境对车间的影响,有利于产品质量控制[3]。在医药中间体多功能车间通风设计中除按规范执行外还应注意以下几个方面:

(1)车间内防爆区域和非防爆区域,非洁净区域和洁净区均须独立分开按相应标准设计。

(2)防爆区域采用全新风处理,防止易燃易爆气体的积聚,确保生产安全。

(3)事故防爆排风系统需设置手动和自动启动两种方式,且手动控制装置应设置于室外。

(4)充分考虑变频、热回收等节能设计和应用,有效降低运行成本。

(5)换气次数设计上应高于正常标准,保证风量、风压、气流方向控制稳定达标。

2.7 EHS 相关

医药中间体多功能车间为甲类生产车间,厂房内采用火灾自动报警系,设置感烟、感温火灾探测器、手动报警按钮、警铃和星光报警器,在消火栓内设置消火栓按钮,在防爆区内设置可燃性气体探测器,配备消防自动喷淋系统,同时在车间现场配备干粉灭火器、泡沫灭火器及消防沙等消防设施[4]。对于紧急停车系统ESD(Emergency Shutdown System)、应急洗眼喷淋器和防静电等也需按规范设计。

医药中间体生产涉及大量易挥发的溶媒、活性粉尘等有害物质,应在设计中专门考虑减少暴露,实现全密闭操作,保护人员和环境的同时有效避免交叉污染。对物料分装、液体投料、固体投料、取样操作、物料转移、放料出料等关键操作应进行配套层流罩、隔离器、投料站等专门配置设计。

医药中间体合成生产中会产生各类废水、废气和固体废料,其品种多、变化大。在中间体生产三废处理设计中,在考虑通用三废处理工艺手段实现无害化处理基础上,一定要注意三废的分类、收集、处置和合理减量问题,保障实现绿色环保生产。

3 结束语

医药中间体合成多功能车间的设计涉及多学科、多专业和先进技术的高度融合,需要相关设计建设人员具备足够的专业知识、技术水平和经验。功能全、适应性广、通用性好、灵活性强、环保、安全的医药中间体合成多功能车间的设计将会使企业更好满足不同需求,提高企业核心竞争力和经济效益,为医药行业的发展提供强劲的推动力。