商品混凝土在路面浇筑中出现的事故分析及处理办法

2020-04-16陈建忠

陈建忠

摘要:通过商品混凝土浇筑路面出现“弹簧”现象的实例总结出经验与教训。为今后商品混凝土施工提供参考。福建省南平市某工地用商品混凝土浇筑路面,出现表面硬壳,下部未凝结现象。随即组织相关人员前去调查了解分析,并提出解决办法。

【关键词】粉煤灰;矿粉;高效减水剂;混凝土路面

1.概况

在南平市延平区人民路浇筑水泥混凝土路面时,工人将混凝土耙平用振捣棒振好后,再用平板、振捣梁振捣。在此过程中,均未出现异常现象。但在进行精细抹面时,发现混凝土表面已出现硬化但下部未凝结,脚踩上去似弹簧状。

该工程设计标准为双向四车道。路面面层采用24cm厚的水泥混凝土结构,设计强度等级为C35。事件发生后,商混公司立即组织相关人员到现场调查。同时对已浇注未凝结的混凝土全部铲除出清出现场。

2.原因分析

2.1对配合比的配方进行分析

2.1.1配合比原材料情况

(1)水泥

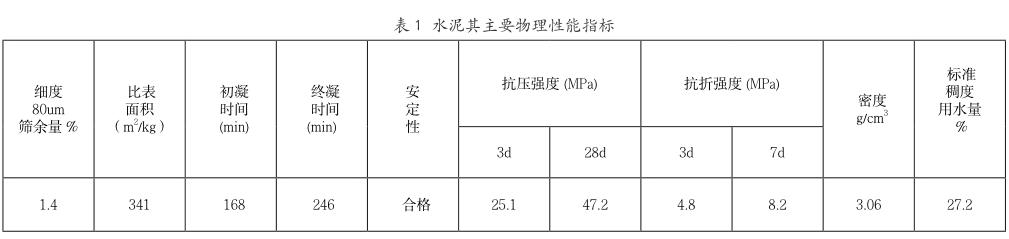

试验用水泥为福建“红狮”P.O42.5R水泥,其主要物理性能指标见表1。

(2)矿物掺合料

选用的是福州新丰建材公司生产的 S95 磨细矿渣粉(简称S95) ,比表面积410m2/kg,密度ρ=2.86g/cm3。和邵武火电厂生产的Ⅱ级粉煤灰,细度(≤45μm筛余量)为10.9%,需水量比为98%。

(3)集料

细集料用闽江河砂,细度模数μf=2.7。粗骨料用普通碎石,粒径5~31.5mm。

(4)外加剂

选用福州某企业生产的FDN高效减水剂,掺量1.2%,减水率18%。

2.1.2配合比设计参数(见表2)

粉煤灰、矿渣粉均采用等量取代法掺量为胶凝材料用量的15%和20%。砂率为33%,经调查该配合比已应用于多个建筑工程的板、梁、柱都未出现此现象。

2.1.3配合比改进及模拟实验

混凝土中分别掺入粒化高炉矿渣、粉煤灰、硅灰等活性矿物掺合料可有效改善混凝土的综合性能,尤其是混凝土的耐久性。称之为高性能混凝土。高性能混凝土在建筑施工使用已经非常的成熟,同时高性能混凝土大量使用废弃的工业副产品——粉煤灰或高炉矿渣粉,直接降低水泥用量,使商品混凝土费用进一步降低。深受商混站的喜爱。

为了满足施工要求,在原配合比的基础上进行多种掺量的调整,同时在厂区内进行模拟试验。具体参数见表3、表4、表5、表6。

粉煤灰按胶凝材料用量的10%掺,矿渣粉掺量为胶凝材料用量的15%。砂率为33%。

粉煤灰按胶凝材料用量的5%掺,矿渣粉掺量为胶凝材料用量的5%。砂率为33%。

经模拟试验:表3、表4,在最后的精抹过程,依然出现“弹簧”现象。

粉煤灰掺量按胶凝材料用量的20%。砂率为33%。

矿渣粉掺量按胶凝材料用量的20%。砂率为33%。

经模拟试验:表5、表6,满足施工工作性的要求,无“弹簧”现象发生。

2.2分析混凝土組成材料的作用

2.2.1混凝土名称

是由水泥、粗细集料(碎石或卵石及砂)加水拌和,经水化硬化而成的人造石。为改善混凝土的工艺性能和力学性能,加入外加剂和矿物混合材料,按适当比例拌制。(如图1)

2.2.2各种材料的作用

(1)粗集料(碎石或卵石)在混凝土中堆聚成紧密的骨架作用,并抑制水泥的收缩;

(2)细集料(砂)与水泥及矿物混合材料混合成砂浆,大部分填充到骨架的空隙中,其余砂浆包裹住粗骨料表面,使新拌混凝土拌合物具有良好的工作性能——流动性和可塑性。

(3)水泥及矿物混合材料和水混合硬化后将粗细骨料胶结在一起,形成坚固的整体。

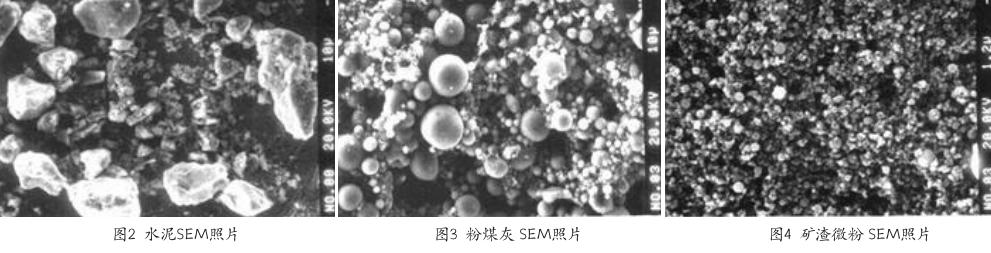

在混凝土粉料中,通过分析电镜照片,如图2~4所示,发现水泥颗粒粒径最大,多为不规则且表面粗糙的颗粒,粉煤灰颗粒呈多孔型的球状玻璃体颗粒,比表面积较大,有很高的吸附性,有很强的吸水性。高炉矿渣粉主要是以高炉水淬矿渣为原料,经过烘干、磨细处理而制成的超细粉末材料,是一种直径很小的球形颗粒,是制备高性能水泥和混凝土的优质混合材。有研究证实,掺合料的颗粒形貌、细度、分布对其水化程度、水化深度及其硬化后的性能有不同程度的影响。

(3)外加剂(减水剂)的使用能改善混凝土的工作性能,能够提高混凝土拌合物的流动性,同样的用水量能提高混凝土拌合物坍落度,相同的坍落度能大幅度降低用水量;相同的强度能够减少水泥的用量。但减水剂掺量过大则会有泌水的现象发生。

2.3对浇筑路面的施工工艺进行分析

2.3.1混凝土摊铺的施工方法

(1)混凝土运送到施工现场后,直接将料卸到安装好的路槽内,同时找平补匀,摊铺时不能用抛撒的方式,必须保持混凝土的均匀性。

(2)浇筑施工中不得中断,必须连续浇筑。也不得因混凝土坍落度太小而随意加水。

2.3.2混凝土振捣的施工方法

(1)将摊铺平整好的混凝土先用平板振捣器和插入式振捣器均匀地振捣。平板振捣器的振捣深度只有22cm左右。因路面设计厚度24cm,必需先用插入式全面有序插捣一次。振捣器宜选用频率6000次/min以上的。插入式振捣器对路面的边角部分、窨井、进水口附近以及安设钢筋的部位进行振捣。其次,用平板振捣器振捣,振捣时应重叠10~20cm。混凝土的振捣以不再冒气泡,泛出水泥浆为准。

(2)路面混凝土振捣完毕后,还要用振捣梁进一步振实、整平,有凹陷的地方,应及时用人工填补,凸出的地方要铲除。振动梁要来回拖拉2~3遍,让混凝土表面泛出水泥浆。振动梁在移动中要以1.2~1.5m/min的速度缓慢而均匀的进行。振动梁行进过程中不允许中途停留。牵引振动梁的绳索不能太短,以免振动梁底部倾斜。

(3)振捣梁振捣完毕再用平直的滚杠滚揉混凝土,使混凝土表面进一步提高水泥浆并且调整均匀。

2.3.3表面修整

(1)机械抹光:所谓的机械抹光就是用圆盘磨光机在滚杠滚揉后的混凝土表面在进行粗抹,这样能使混凝土表层致密减少不均匀收缩。实践证明,粗抹是决定路面大致平整的关键。采取高处多磨进行边抹光边找平。要注意的是抹光机的抹光方向不同,他的效果也是不同的。顺路方向行进易保证纵向的平整,横路方向行进则纵向平整度效果略逊。

(2)精细抹平: 路面平整度最后一道工序就是精细抹平。在精细抹平后应用包裹着铁皮的木搓或小钢轨对混凝土路面表层进行拉锯式搓刮。一边横向搓、一边纵向刮移。为让平整度更加平整,横向搓刮后还应进行纵向搓刮(搓杆与模板平行)。同时搓刮前一定要将模板清理干净。精抹找平时,不允许另拌砂浆,更加严禁洒水泥粉,否则不但会发生沁水现象,还会使收缩不均匀,在较高温度下还会出现表面网裂,路面成型通车后表层脱皮脱落等现象。

2.4对搅拌站微机计量准确度的校准进行分析

检查当天的搅拌称量记录,相应原材料的误差控制在:胶凝材料±1%;外加剂±1%;骨料±2%;拌合用水±1%以内。

符合《预拌混凝土》规范中对拌和楼计量精度的要求。

2.5 造成的原因分析

混凝土在浇捣后各组成材料发生不均匀沉落,颗粒大的重的粗骨料料下沉,水泥净浆上浮。路面为了保证平整度不仅用滚杠滚揉表面使表面提浆并调匀,还要用磨光机粗抹使表层匀浆、粗平并致密。使混凝土表面象盖了一层薄膜,当时的气温比较高,混凝土表面水分蒸发较快,内部的水分无法向外迁移。也就形成了表面已出现硬化但下部未凝结的“弹簧”现象。

3.经验教训

这次事故,给商品混凝土公司造成直接经济损失1万多元,为避免以后出现类似的质量事故商品混凝土公司经研究决定做到以下几点:

(1)成立应急小组及技术攻关部。

(2)公司技术部门加强学习和掌握跨领域的施工技术和施工流程。

(3)公司加強与施工部门的沟通,及时了解施工工艺。

(4)对新的施工方法进行模拟试验成功后才允许投入生产。

4.结束语

商品混凝土路面出现“弹簧”现象,经查找及分析原因,在根据《公路水泥混凝土路面施工技术细则》的规范要求,最终选择水泥加矿渣粉及外加剂(表6)的配合比参数进行施工,经过一年多的跟踪观察未发现异常现象。

【参考文献】

[1]刘文胜,何志勇,何世林.高性能混凝土组成材料及耐久性关键技术研究[J].绿色环保建材,2019(04):8-9.

[2]李党义.高性能混凝土中多元胶凝材料复合效应探究[J].商品混凝土,2013(06):201+20.