过程监测系统的应用

2020-04-16杨更青

杨更青

(中国重汽集团大同齿轮有限公司, 山西 大同 037305)

引言

为实现质量效益的根本性转变和突破,切实转变发展方式,创造发展新优势。在开展“质量提升年”的前提下,用户对产品质量水平要求的不断提高,生产现场数据采集、有效分析的准确性、及时性变得尤为重要。无线量具相对于有线量具及普通量具具有组网更加灵活、网络扩展性能好、易于维护等优点[1-2],随着无线网络技术的发展,无线网络在测量系统中正在逐步替代有线网络,成为测量数据传输的不可或缺的载体。

1 现状描述

目前生产线检验使用传统量具进行检验,主要面临问题如下:

1)目前生产过程的首检记录、操作工自检记录是手工纸质记录,记录者手上的油水污染影响手工记录效率,笔迹影响准确性。且记录纸易污损,不利于数据保存。

2)现有纸质检测记录不能有效地利用,纸质记录追溯检验数据费时费力;对数据进行分析时需要将纸质记录二次输入到计算机中,记录字体和输入过程易出现错误。

3)操作工自检存在不按检测频次进行检验及记录的问题,现有纸质记录不便于检查监督。

4)使用数字量具和无线传输装置建立无线测量系统可以实现数据记录及时准确,为数据分析和检查监督提供支撑。

5)以副轴磨工线为例,工序自检项目共25 处,检验加记录需用时10 min,耗时耗力。

2 过程监测系统方案

2.1 过程监测系统硬件配置方案

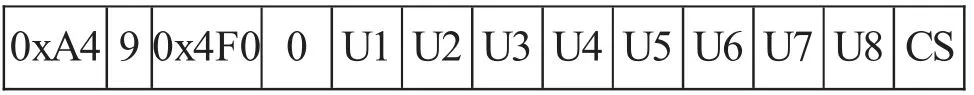

选用带有数据传输功能的数显量具,数据可直接输入电脑,相对于普通有线数据传输方式,无线数据传输具备传输距离远、操作简单等优势,最终选定带有无线传输功能的数显量具建立过程监测系统[3]。

为建立可靠有效的无线传输系统,在国内、外共选取了多家厂家进行效果验证[4]。要求量具具备以下功能:

1)操作工可直接通过量具自带的液晶屏幕读取尺寸,检验完成后可以依靠无线发射装置直接传输到数据终端;

2)无线网络建立后,可覆盖至少20 m 半径的范围,在范围内的所有具备无线发射装置的量具都可以直接传输到数据终端;

3)数据发射后,在量具上必须有数据传输成功的声光反馈提醒操作工,保证数据传输有效性;

4)量具使用稳定可靠,可在现场存在切削油和冷却液的情况下稳定工作。

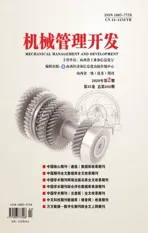

以副轴磨工线和齿轮自动化加工线为例,典型的量具配置分布如下页图1 所示。

图1-1 所示为副轴磨工线典型的量具配置。副轴磨工线设备包含数控外圆磨床4 台、普通外圆磨床2 台、加工中心3 台,负责副轴热后4 道加工工序;过程监测系统包含电脑1 台、接收器1 个、中继器(AP)2 个、无线量具及配套发射器23 个。

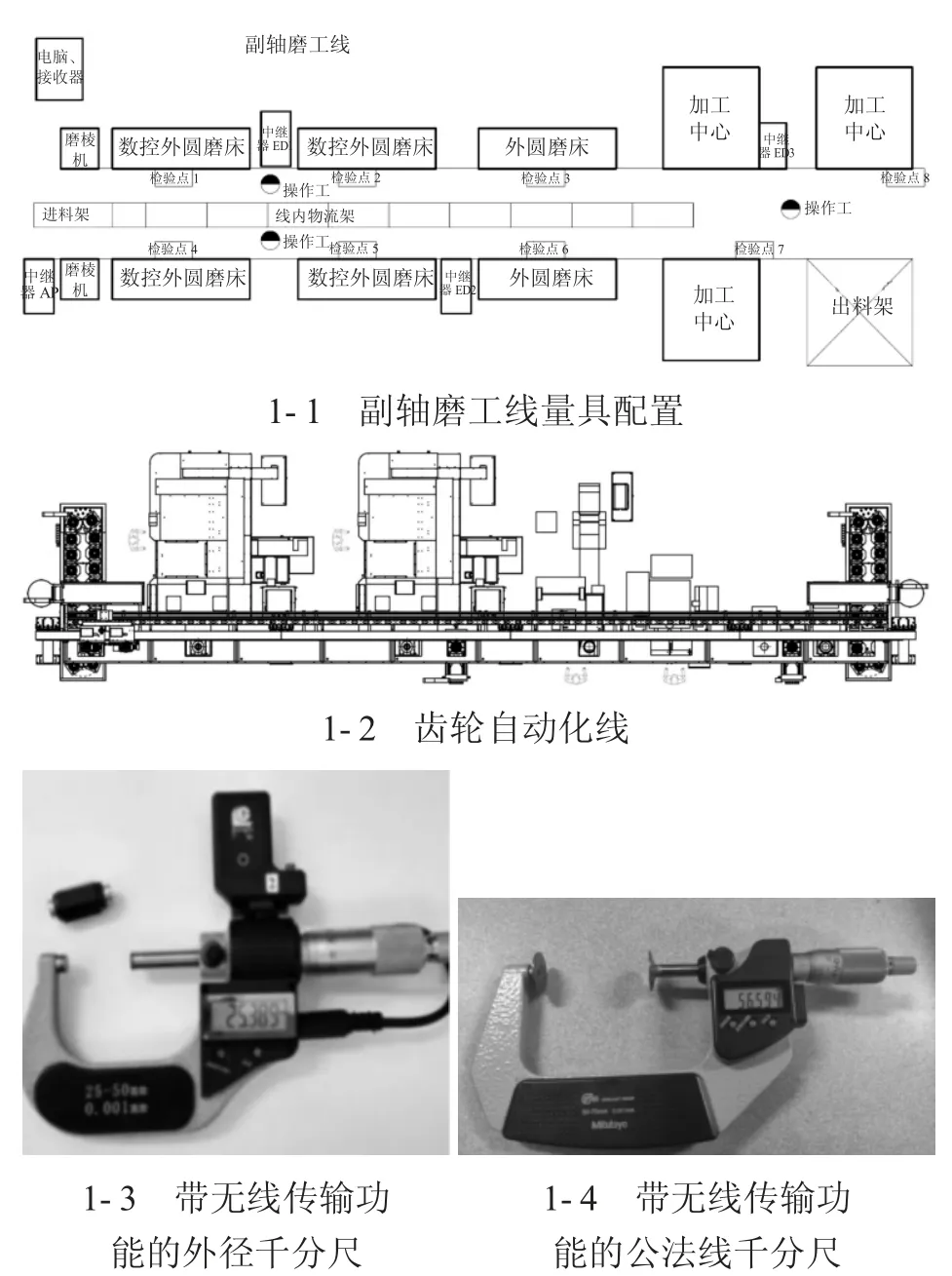

图1-2 所示为齿轮自动化加工线的量具配置。齿轮自动化设备包含数控滚齿机2 台,数控剃齿机1台,数控倒棱机1 台,标记机1 台,负责齿轮的制齿工序;过程监测系统包含电脑1 台、接收器1 个、无线量具及配套发射器4 个。

2.2 过程监测系统软件方案

为满足通过无线量具测量数据,生成首件单、自检单,利用无线采集软件对数据进行初步分析,得到Cpk 数据及控制图,以提前识别废损出现的可能,提升产品质量稳定性的目标,需要编制一套适合公司当前需要的软件系统,软件系统需要具备以下功能:

图1 典型生产线量具配置

1)无线采集软件能够与数字量具及无线传输装置配合,实现检测数据实时记录、自动传输、自动记录(检验数据自动记录到对应要求表格中);

2)在机加工生产线现场建立数字化首检点,可利用电子量具完成首检工作,自动形成电子首检单;

3)软件支持现场质量数据网上实时远程监控,可以对本批次产品Cpk 数据及抽检频次进行监控;

4)电子化的检验数据能够用于数据统计分析,可以自动生成Xbar-R 等控制图,为过程调整和质量改进提供支持。

根据以上要求,系统采用Visual Studio IDE 环境编写,应用Microsoft.NET Framework 4 架构,数据库使用SQL Server 2008 R2。按照生产线、物料、工序、检测项、量具编号、技术要求、公称值、上差、下差、检测频次、检验分类等进行关联,实现多检测计划自动流转的目的,软件具备数据自动采集分类、数据分析(生成Xbar-R 图、Cpk 等)、联网数据查看,各种检验单自动生成等功能。

发射器设备具备唯一序列号,为遵循数据帧长度不增加的原则(增加长度将增加电池耗电),加入序列号就需对原始数据长度进行压缩,所以以“BCD码”显示所采集的数据。另外对于检测仪器的接收器存在缓存数据的问题,通过用一个字节从0 到255循环计数的方式实现。

ANT 数据格式(每帧13 字节):

U1—U8 为8 字节测量数据,其他5 字节为ANT 协议数据。

U1:b7:类型位,0= 请求发送,1= 主动发送;b6—b4:中转数据的中继编号;b3:符号位,0=正,1=负;b2—b0:小数位数,2=两位小数,3=三位小数,4=四位小数,5=五位小数。

U2—U4:发送数据的设备编号,即发射器唯一ID 号。

U5:采样点数,满256 个点自动清0(作用类似时间戳)。

U6—U8: 采样数据的BCD 码(3 字节共6 个BCD 码);CS:校验和,前面12 字节的异或结果。

WIFI 数据格式(每帧11 字节):

SN:帧序号;

U1:b7:类型位,0= 请求发送,1= 主动发送;b6—b4:中转数据的中继编号;b3:符号位,0=正,1=负;b2—b0:小数位数,2=两位小数,3=三位小数,4=四位小数,5=五位小数。

U2—U4:发送数据的设备编号,即发射器唯一ID 号。

U5:采样点数,满256 个点自动清0(作用类似时间戳)。U6—U8:采样数据的BCD 码(3 字节共6个BCD 码);CS:校验和,前面9 字节的异或结果。成功接收一帧数据后应回复确认。

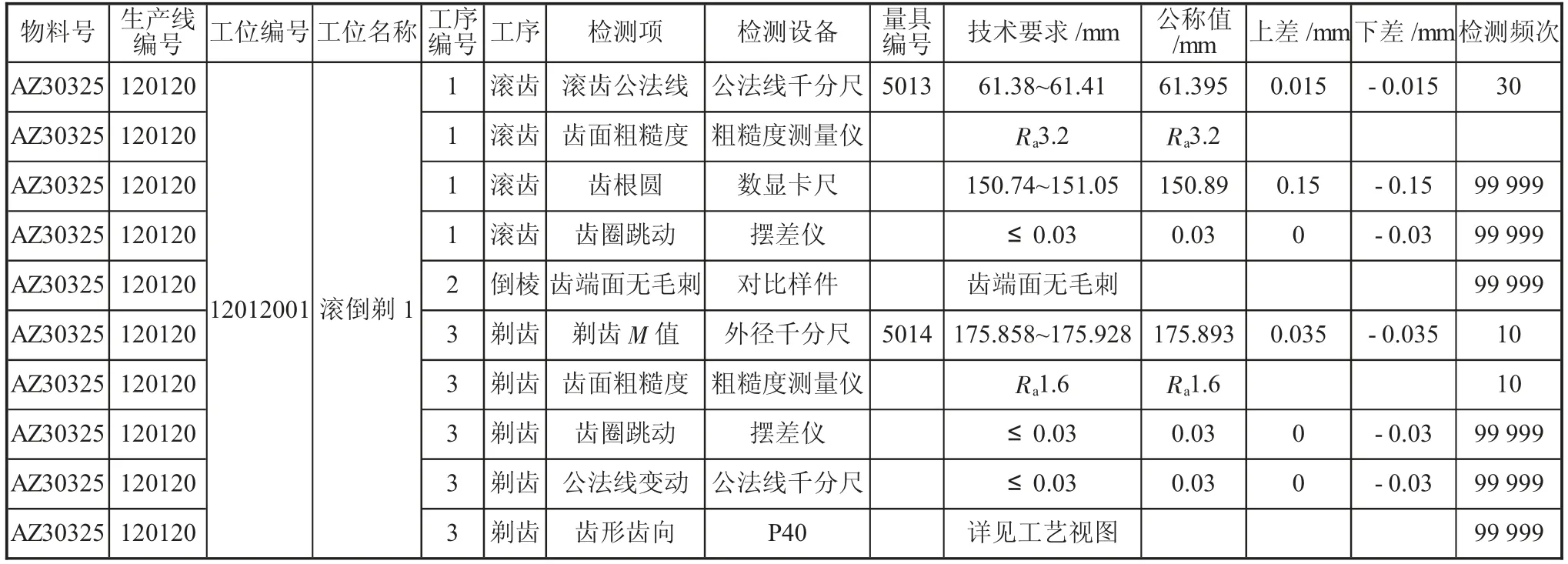

形成基础数据表,在基础数据的设计上,按照生产线、工位、物料、工序、检测项、量具编号、技术要求、公称值、上差、下差、检测频次、检验分类等进行关联,实现多检测计划自动流转的目的。

以副轴齿轮自动化线作为无线测量系统样板线,如下页表1 所示,实现了滚齿公法线尺寸、剃齿M值尺寸等项目的无线数据传输和数据分析。

由于量具的数据传输协议不尽相同,因此在数据采集窗口的设计上采用多个窗口分离的开发模式,这样可以有效避免接收器状态的混淆。

3 过程监测系统应用及推广

过程监测系统的实施达到以下成果:

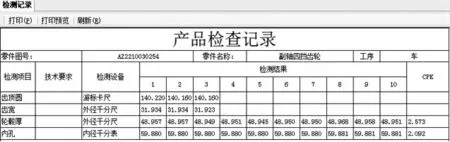

1)减少零件自检时间,检验并记录用时减少70%,自动生成自检检验结果,并对数据进行初步计算,生成Cpk 数据。自动生成的自检记录表如下页图2 所示。

2)利用系统数据可自动生成如下页图3 所示的首件单:判定检验结果,记录首检生成时间,可有效减少现场检验人员数量。

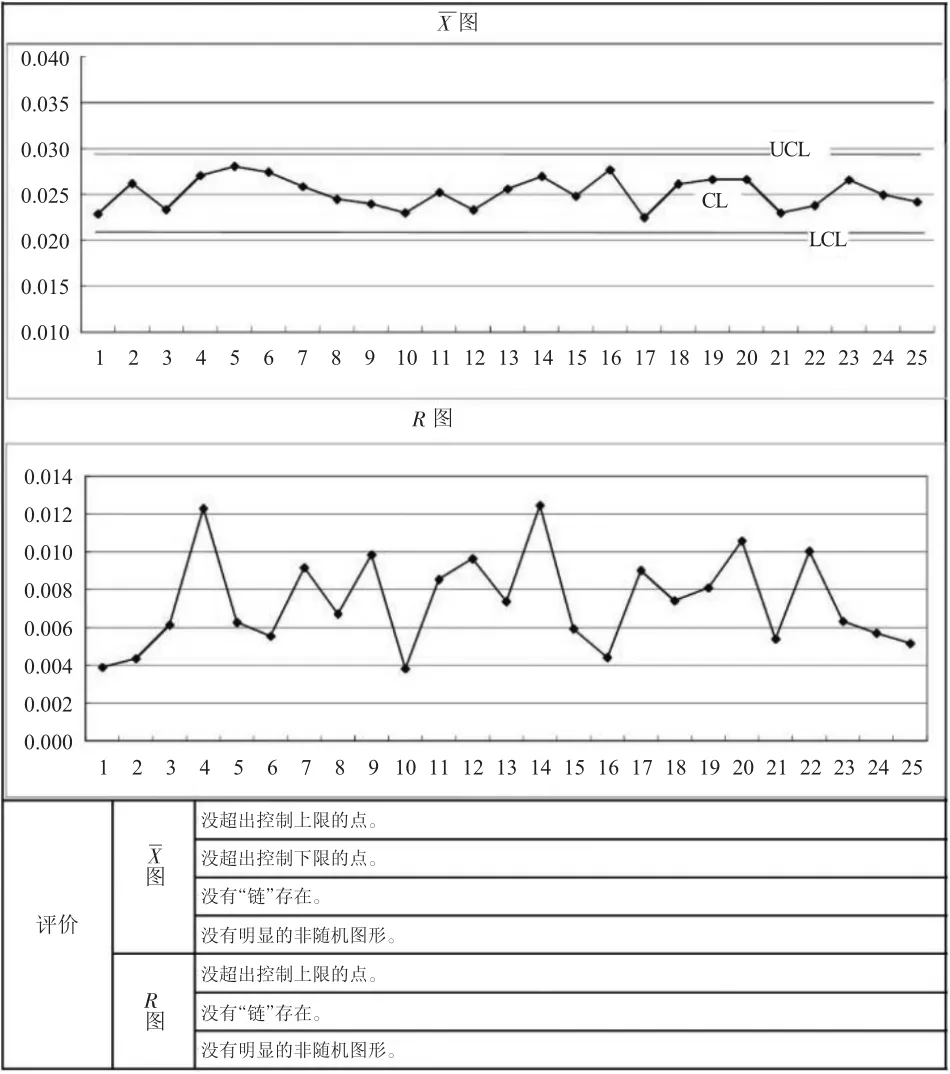

3)现场数据无线采集,利于实现过程质量实时监控。控制中心对数据进行有效分析,提前识别废损出现的可能,便于工程师团队及时查找和分析问题点,实现实时分析及远程监控。利用系统数据自动生成的Xbar-R 图如图4 所示。

4)数据保存系统服务器内,任一连入公司局域网的电脑都可以实时看到数据,可以自动判定检验数据和检验频次是否满足工艺要求,如图5 所示检验情况实时状态,便于管理人员对现场操作工检验过程的考核检查。

5)所有数据可以保存在公司DIC 系统服务器内,不存在数据丢失风险,便于质量问题的追溯和分析。

现过程监测系统覆盖21 条生产线,并逐步实现在所有生产线的推广应用。预计全部覆盖后可减少20 个检查员,按每个检查员年工资7 万元计算,每年仅工资费用可减少至少140 万元。

表1 副轴齿轮自动化线的无线测量数据及分析

图2 副轴四挡齿轮的自检记录

图3 副轴的首件单

图4 利用系统数据自动生成的Xbar-R 图

图5 检验情况实时状态