人工智能视角下的智能制造的发展

2020-04-16郭彩芬

郭彩芬

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

为迎接新一轮产业革命的巨大挑战,全球范围内,“制造”正在向“智造”转变。制造领域的生产过程及管控过程的智能化正在逐步实现,在未来,能否及早实现决策智能化将会成为评估企业转型成功与否的关键[1]。

当今世界,制造智能化的大幕已徐徐拉开,各级各类企业的生产过程、管理流程正逐步智能化,并逐步向企业整体智能化迈进。当智能、连接以及数据无处不在的时候,世界万物之间(人与人、人与物、物与物)的联系就会越来越密不可分,一个智能生态制造系统将徐徐展现在人类面前。

1 生产过程智能化

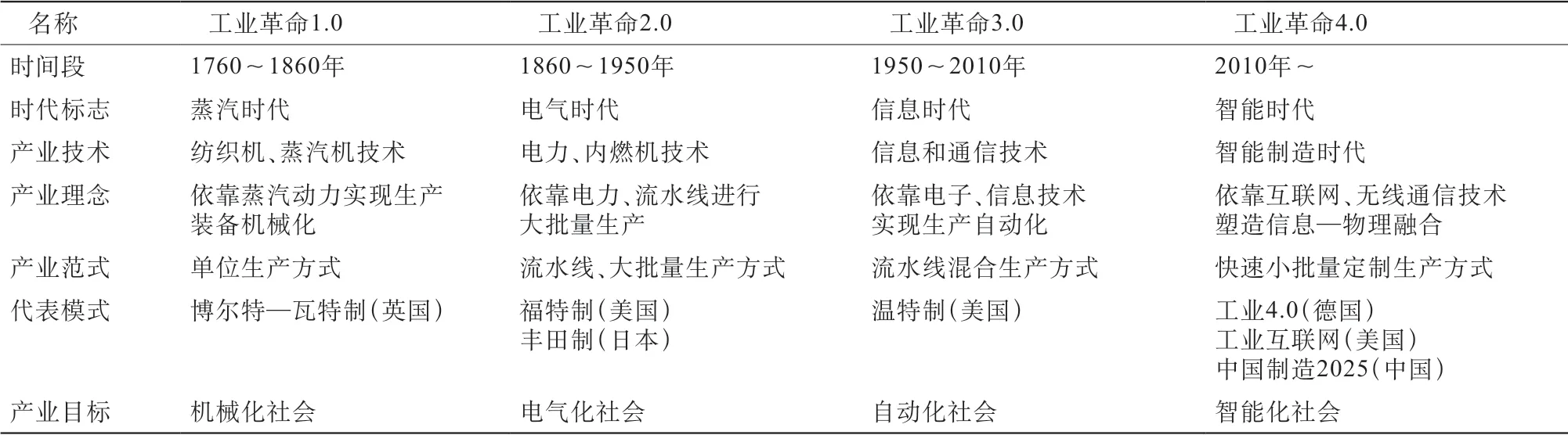

从远古祖先学习使用工具始,人类的制造水平一直在不断的进步与提升。在经历了机械化、自动化、信息化以及数字化这四个阶段后,人类的制造活动正在逐步向智能化挺进,如表1所示。当今的机械制造业具有多品种、小批量、高质量的特点,经验与知识等智力生产要素在制造水平提升方面的作用非常巨大。智能制造时代的主要矛盾是数据(知识)挖掘和利用效率之间问题。通过大量收集关键数据和大数据分析算法,可以从信息中快速获取知识,从而提高产品研发水平。

表1 四次工业革命比较一览表

1.1 智能生产线架构

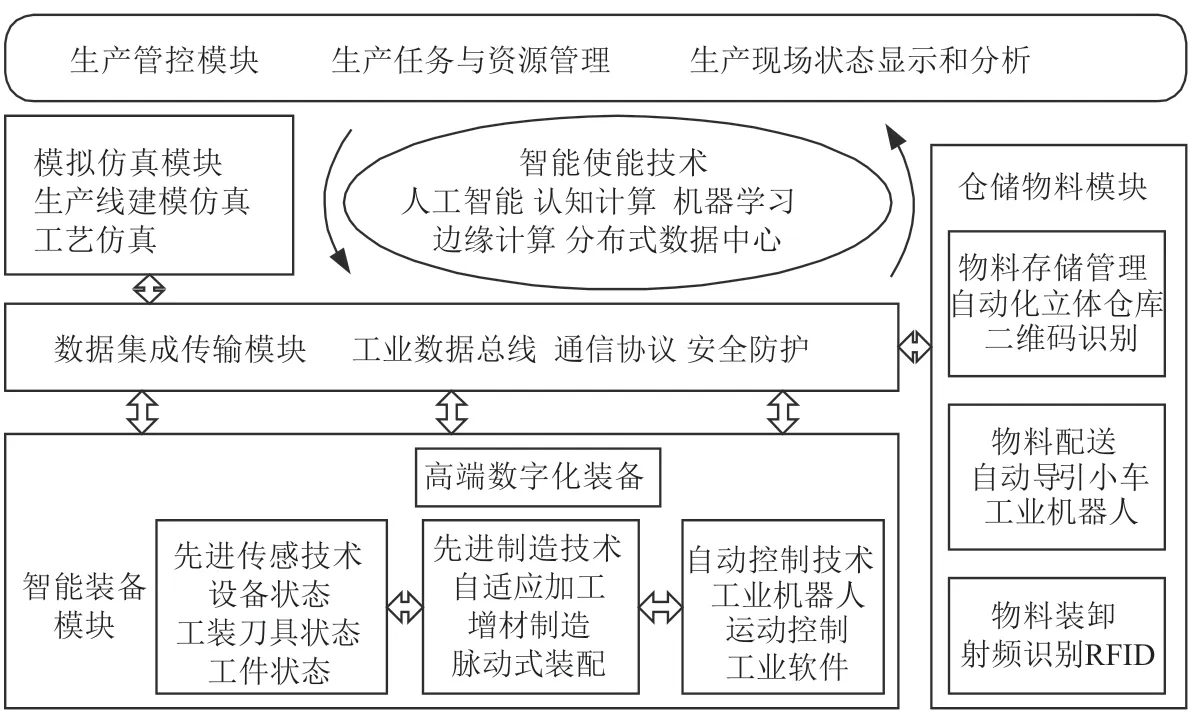

智能生产线主要由硬件、网络和大数据技术构成。其中智能生产线的硬件基础由智能装备模块和仓储物流模块构成,如图1所示[2]。而智能装备模块又包含先进制造技术、先进传感技术和自动控制技术。其中的先进制造技术是智能制造系统中的知识本源,代表制造企业自身工艺技术水平;先进传感技术会实时呈现工艺系统状态,准确采集各种生产数据。仓储物流模块的功能包括物料存储管理、物料配送与装卸,该模块会按照生产过程要求保证资源的准确及时供给。

1) 智能生产线的硬件设施上都配有传感器、二维码和射频识别装置,生产线收集其所采集的设备监控、制造检测和物料信息数据,并按照一定的安全通信协议与虚拟仿真数据一起,交由生产管控模块进行分析处理,在显示实时生产状态的同时生成决策信息,并由工业数据总线传输到各个执行端迭代循环。

2) 智能生产线网络是双向数据集成传输模块的硬件支撑,分为总控系统网络和执行系统子网络,分别对接生产管控模块和各功能硬件子模块。智能生产线的性能优劣主要取决于上述软硬件模块的设计与信息交互质量。

3) 大数据技术把技术人员从繁重的数据分析处理工作中解放出来,高效精准地为人类决策提供依据(甚至直接决策),由此过程中提炼形成的经验知识应用到生产线中,如此循环反复螺旋式上升,实现真正的智能制造。

图1 智能生产线架构

1.2 智能制造的关键技术和主要特征

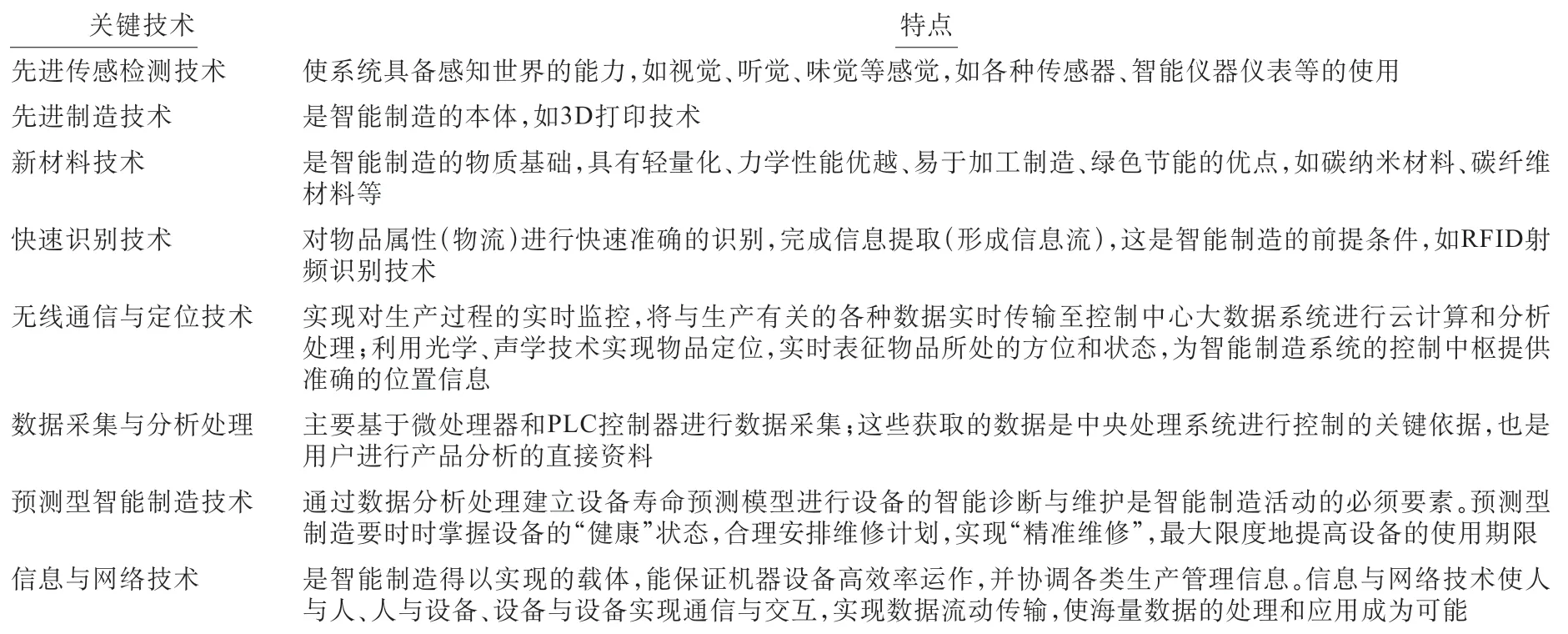

智能制造的本质就是在广义的制造过程中加入人类的某些智能活动,如感知、判断、决策等,并将其与计算机、电子信息技术、先进制造和管理技术进行深度融合。可以认为智能制造是多种关键技术的综合应用,所囊括的关键技术及其特点如表2所示[3]。因此,智能制造不是单纯的“机器人+数控机床”,而是具有图像识别或力传感器的机器人和具有位移、振动、温度传感器的数控机床搭建的制造系统才归于智能制造范畴。

智能制造的特征主要体现在以下三个方面[4]:

1) 物流高度自动化。通过二维码或视频识别装置判断物料属性,而后借助机器人、传输带、无人小车等自动化设备实现物料搬运、管理与调度。

2) 全要素的有机联通与感知。基于网络通信及协议,工厂内部的设备、材料、环节、方法以及人等生产要素在智造过程中能够有机联通,从而保证异构网络下互通互联数据的高速流通与高安全等级应用,如时间敏感网络TSN与OPCUA统一架构的结合,能实现从现场层、控制层、管理层直到云端的数据通信。

3) 虚拟现实交互。对工厂实际设备进行3D 动态模拟,仿真分析工厂布局、设备选择使用及生产流程等是否优化合理,通过建立虚拟生产线(包括机床、机器人、传送带、检测设备、包装设备等设施),再通过OPC—UA 通信协议连接上述的虚拟环境,基于PLC控制器和人机界面操控平台,用实际的控制器控制运行虚拟工厂,并与实际工厂进行交互操作。

表2 智能制造的关键技术及特点

2 管理智能化

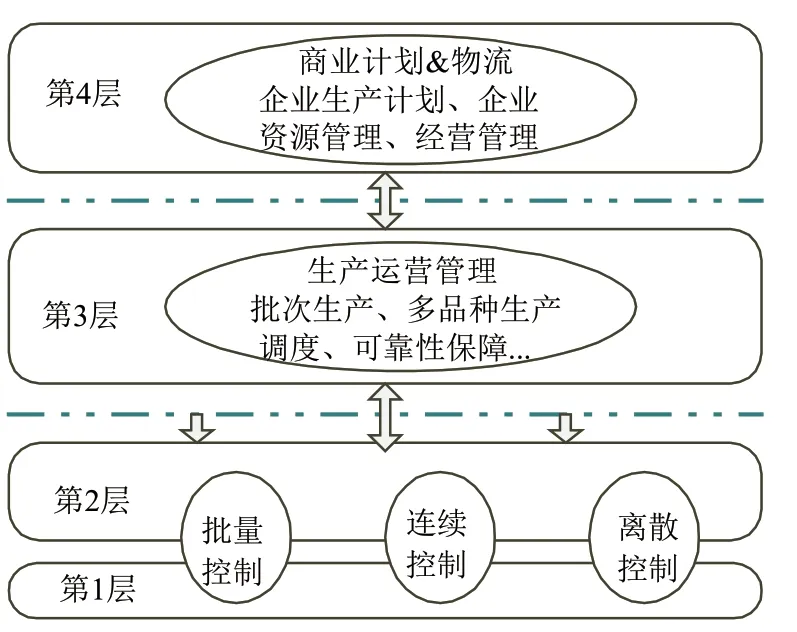

工业应用中操作技术OT与信息技术IT内涵表达的层级模型为第1层—第3层(L1-L3)属于OT技术,第4层(L4)属于IT技术。传统企业自动化和信息化的层级关系模型[5]如图2所示。

L1层—物理量采集、执行类的业务和产品,如仪表和阀门、驱动器和电机、装备等;

L2层—工业自动化控制类的业务和产品,如分布式控制系统DCS、可编程控制器PLC、数据采集和监视控制系统SCADA等;

L3层—生产调度和生产管理类业务和产品,如制造执行系统MES、生产计划与排产管理APS、质量可靠性保证QRA等;

L4层—企业管理类业务和产品,如企业资源计划ERP、办公自动化OA、产品全生命周期管理PLM等,其核心是PLM。

这些层级间的信息交互保证管理者获得生产过程的实时动态信息;基于物联技术,可通过PDM、ERP等应用软件对制造过程中涉及的原材料输送、产品设计、机器状况、人员调度等信息进行动态管理,让信息“孤岛”消失于无形,实现精益制造与快速生产。但是智能制造要求各层自由流动的数据支持业务模式的变革,要求在实现L1、L2两层生产自动化集成的基础上,进一步叠加L3层,实现数字化生产。

在上述操作技术和信息技术的融合集成以及数据自由流动的基础上,达成以下目标:

1) 管理信息化。企业的电子档案逐渐取代纸质文档,数据输入采用条码扫描或其他电子技术自动录入,L1层各类设备在统一联网管控后,数据传输高效准确,由此实现企业设备管理数据的信息化。在车间层的网络信息化管理的基础上,各车间互异的生产需求就可以通过交流平台彻底消除信息孤岛造成的不良影响,全面实现设备的集中信息化控制与管理。

图2 传统企业自动化和信息化的层级关系模型

2) 生产实时监控与分析。L3层产生的各种实时数据第一时间上传至同一数据库后,可以通过分配权限进行访问,数据分析结果依据需求呈现多样式,如柱形图、饼状图、条形图等,实时显式生产信息及各种警示通告,让生产过程“一目了然”;通过移动终端访问,做到管理“畅通无阻”,办公不受时间地点约束;由大数据等技术手段深度挖掘分析整理得到各种数据,使决策者“有据可依”,真正实现基于数据驱动的决策。

3) 智能信息管理。很多企业相继建成了ERP、PLM、OA等管理信息系统,通过信息集成与优化,有效指导工厂的生产运作过程。通过监控各生产环节的工作状况,能够获得实时订单进度信息,利于快速制订紧急情况下的应急预案;维保员工能远程及时监控设备运行情况,显著提高设备良好水平;作业人员能及时响应并处理生产系统的各种异常状况;及时准确的库存数据保证相关人员实时了解备品/备件信息,提升企业的生产效率、管理水平和竞争能力。

3 智造的未来

3.1 第一代智能制造IM1.0

从人工智能AI的角度来看,智能制造是人工智能与制造技术的交叉融合。传统智能制造即专家系统,它代表了那个时代人工智能的实际应用成果,计算机的符号推理能力代表了专家系统的智能行为。

专家系统必须与其他智能技术相结合,才能取得良好的服务效果。但专家系统的应用效果高度依赖领域专家的知识,并且知识获取难度较大,处理问题缺少灵活性。此外,专家系统的应用范围窄,通用性较差,这限制了专家系统在制造领域的广泛应用[6]。为了克服传统专家系统的缺点,现今的人工智能技术侧重于计算智能和机器学习的研究,重点是攻克基于人工神经网络基础的深度学习DL领域的关键技术。

3.2 第二代智能制造IM2.0

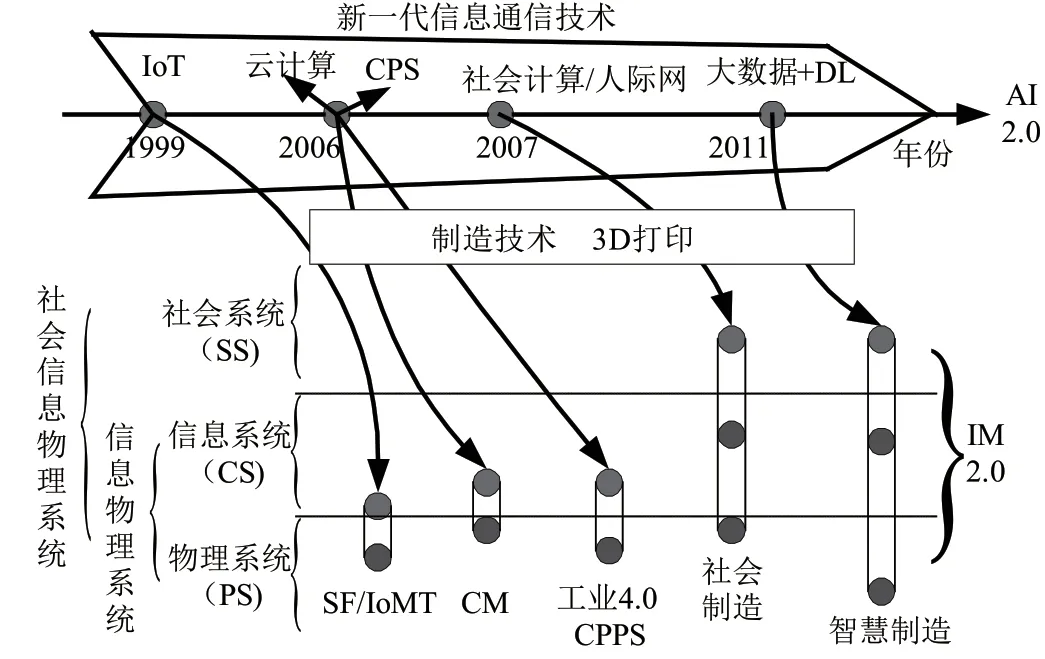

新一代信息技术(如物联网、云计算、信息物理系统、大数据等)与先进制造技术(如增材制造技术)相融合,产生了新一代IM,即IM2.0或 SM。新一代的SM是动态模式,它的第一阶段是实现基于物理系统的感知与集成,然后与信息系统和社会系统进一步融合,发展成为更复杂的多元系统,相伴新一代信息技术出现的IM2.0(SM)[7]如图3所示。

图3 相伴新一代信息技术出现的IM2.0(SM)

由图3可见,物联网IoT的诞生使得感知无处不在,催生了制造物联IoMT;计算机的计算与存储能力的提升为制造资源分配、共享提供了可能,由此基于云制造CM和信息物理系统CPS的智能制造模式诞生,其中的CPS若应用于生产中,又称其为信息物理生产系统CPPS;情感计算和社会计算技术飞速发展,革命性的增材制造技术(如3D打印技术)极大地降低了生产成本,大数据技术在各个领域的广泛应用,如此种种催生了社会信息物理融合系统SCPS,出现了诸如以人为中心的预测制造、主动制造等智慧制造模式的出现。

3.3 智能制造的未来IM3.0

基于强大的智能算法和自主计算能力,IM3.0汇集处理挖掘多种数据或者信息为知识,并应用于解决实际生产问题,实现“通用智能(智慧)制造”。

1) 泛网络化。在IM3.0时代,智能制造系统整合分散的网络资源,形成统一的或者自主的传输协议,更有效地将知识网、人际网、物联网融为一体,实现智慧制造[8]。

2) 认知计算。具有人类思维的IM3.0可针对制造过程中的突发情况,做出相应的控制行动,如更换刀具、停工检修等,整个生产系统具有相当的认知能力,能自学习、自思考、自决策,完美实现观察—感知—决策—实施OODA循环[9]。

3) 功能多元。不久的未来,每个领域里的IM3.0都可以互相交流,互相学习,都会兼具多领域的制造功能,从而拓宽智能制造系统的知识领域与应用领域。

4 结论

中国已经构建了门类繁多、品种齐全的现代工业体系,但中国制造业依旧“大而不强,多而不精”,构建智能生产的核心装备部件和管控的软硬件平台产品主要依赖进口,智能化和网络化水平不高,国产化率较低。中国要占领制造业制高点,必须深入研究智能制造的基础理论,突破领域关键共性技术,以构建良性的智能制造产业生态环境。