电子器件公司生产现场6S管理体系构建研究

2020-04-16林立嫦

林立嫦

尼可科技发展(广州)有限公司 广东广州 510000

全球经济增涨的放缓、市场竞争的激烈再加上企业本身的基础管理薄弱、核心技术不足给电子生产企业的生产和经营带来了严峻的挑战。如今,大部分企业主要关注市场的开发和提高产品质量,很少关注生产现场的管理工作。但是,生产现场的管理是企业利润的重要保证,电子器件制造企业生产现场的管理也是企业生产效益的源泉,决定了产品的质量、成本、生产周期。

目前,大部分电子器件生产企业的生产现场存在脏乱差、物品标识不全、设备运行环境差、管理流程混乱等问题。根据实施6S管理的企业反馈来看该方法可以有效的解决电子器件制造企业普遍的问题,实行基于6S的生产现场管理体系可以明显提高生产的效率、减少过程中的浪费、提高产品的质量,是一个可以解决电子器件企业生产现场问题的有效途径[1]。

1 6S管理

1.1 6S管理定义

6S管理是对原有日本企业的5S管理方式的升级,包括的内容如表1所示。

表1 6S管理内容

具体来说:整理是区分作业范围内需要和不需要的物品,去除现场不必要的生产资料、人和物,改善工作环境、降低作业风险、促进安全生产。整顿是将生产现场必备的物品整理有序并做好标识,确保可以根据生产需要及时找到对应的物品,提高工作效率和统筹管理的水平。清扫是按照生产要求保证现场的清洁、及时修复生产设备。清洁是通过建立标准化的管理制度保证生产现场不放置无用物品、不弄脏乱,工人的着装整洁。素养是员工有良好的工作态度和习惯,保证员工有积极、主动、向上的工作作风、营造良好的工作氛围,也是6S管理的核心。安全是企业和员工要树立良好的安全生产意识,消除生产过程中各个不安全隐患,及时处理生产事故,共同打造安全的生产环境[2]。

1.2 6S管理实施流程

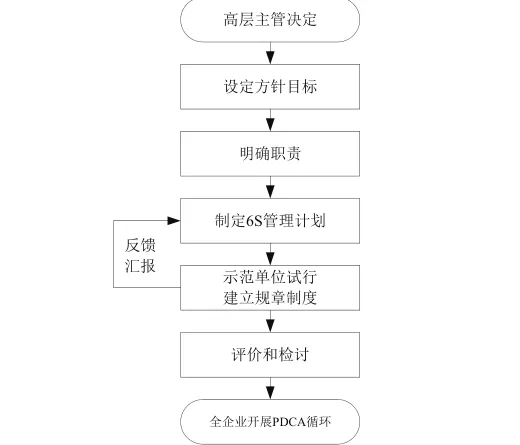

在公司管理的实践中,推行6S管理的步骤可以根据公司的实际情况进行,但基本的过程类似,主要包括:准备阶段、实施评估阶段、巩固阶段,具体的实施流程如图1所示。

图1 6S管理实施流程图

2 电子器件制造A公司生产现场管理现状

电子器件制造A公司主要生产显示设备,通信设备和仪器仪表以及家用电器,AI技术产品,绿色照明等领域的电源变压器,电源滤波器,电感器等相关产品。A公司共有4个职能部门:综合管理办、财务办、人力办、审计办。6个业务部门:技术部、安全部、物质部、销售部、质保部、信息维护部[3]。

2.1 A公司管理现状分析

鱼骨图是分析管理的结构和原因的重要工具,可用来发现管理的问题,并对症下药制定相应的改进措施指导下一步的工作。经过对A公司生产管理的现状进行大量深入的研究,梳理现场生产管理的环境、材料、人员、管理、设备等方面的问题,得到A公司管理的鱼骨图如图2所示。

图 2 A公司现场管理鱼骨图

环境因素:A公司的生产现场环境杂乱、空间利用率较低,各阶段生产的产品堆放混乱,物流的运输效率不高,有占用消防和物流通道的情况。

原材料因素:A公司的没有对生产成本进行严格的控制,原材料的采购计划混乱、存放地点不规范。

人员因素:A公司的员工大多数为25-45岁的年轻人,但是多数人在工作中态度不端正、懒惰、工作效率不高。出现因为人为因素导致的产品质量不合格的情况,需要加强对年轻员工的培训和公司制度的建设,增加大家的工作热情和忠诚度。另外还需适当降低中层管理人员的数量,鼓励技术过硬和综合能力较强的技术人员参与到质量的管理中。

管理因素:管理的不到位和不可操作性也是企业的主要问题,一些设备的操作流程不具备实际的指导意义,与生产工具和实际的生产情况不符,员工无法作为操作的依据。另外,有些员工不能按照正确规范操作,无法保证产品质量和设备的寿命。

设备因素:设备维护不及时,经常带病运行,一旦出现故障维修周期很长直接影响生产的进度。

2.2 A 公司实施 6S 管理的需求分析

电子器件制造行业耗能较大、市场竞争激烈,在生产管理方面必须要根据自身的生产经营情况对生产过程进行科学合理的控制,落实和改进生产管理制度,最大限度的降低生产成本,提高企业的竞争力。

(1)质量保证的要求。产品质量是所有生产企业的核心竞争力,生产现场是质量保证的最重要因素,推行6S管理是提升公司竞争力的重要保证。目前,电子器件生产企业面临的人员、物流、生产设备、生产环境、制造工序等多种因素的影响很难彻底的进行针对性的生产管理方面的改进。通过6S管理可以细化相关问题的原因,提出针对性的解决方案,优化生产管理制度,提高生产质量[4]。

(2)生产效率的要求。企业的生产效率主要包括:单一工序的生产效率和产品的生产周期。生产效率的影响因素包括:员工的技术水平、设备的状态、物流的效率、原料的供应等。利用6S分析法可以根据不同的管理手段提高员工的工作效率和准确率、合理安排生产工序、优化物流运输流程,减少非增值类活动的时间,提高企业的市场竞争力。

(3)生产成本的要求。电子生产企业的生产成本高、周转资金量大对成本的浮动较为敏感。生产过程是产生浪费的主要环节,由于物料堆放不合理、人员设备闲置、物流不畅等因素都会提高生产成本,如何解决这些问题是能否控制成本的关键。根据6S管理的要求可以合理配置生产资料降低企业成本。

3 A公司 6S 管理模式的构建

根据对A电子器件公司的生产现场进行实际情况的调研和需求分析,构建了以 6S 管理为核心的现场管理改善体系,包括4个方面:基础支撑体系、管理方法体系、评价监督体系、目标体系。

(1)基础支撑体系。基础支撑体系是6S管理的基础,包括对基础物质的管理、全员工管理、各项规范化的制度和生产领导制度,各个子体系的具体关系见图3。

图3 基础支撑子体系结构关系图

(2)6S 管理方法体系。管理方法体系是改善生产管理的重要手段,可以通过目视管理、看板管理、定制化管理等模式针对性的构建A公司的生产管理体系。

(3)管理评价监督体系。管理评价监督体系是利用科学的评估方法对生产现场的要素进行全面和客观的分析,整个体系的组成和流程如图4所示,各个部分相辅相成保证评价体系的持续改进。

图4 管理评价监督体系流程图

(4)管理目标体系。在生产过程中,为减少浪费提高经济效益,应该结合生产成本、质量、效率和员工等多种因素,在6S管理的基础上改善现场的管理活动,管理目标体系示意图如图5所示。

图5 管理目标体系示意图

4 A公司 6S 管理体系的实施

(1)6S 管理基础支撑子体系的实施。6S管理基础体系的基本原则包括:领导作用原则,全员参与原则,过程管理原则,顾客满意原则,实事求是原则,持续改进原则,系统思考原则。

建立管理体系首先需要建立6S管理组织机构,在准备阶段A公司成立了以总经理担任组长的6S管理工作小组,小组成员包括负责生产的副经理、安全生产部门领导和业务部门的领导。根据SMART原则制定了6S管理的目标:生产资料摆放有序、生产环境清洁、安全生产过程规范、团队凝聚力强、生产效率高。

确试点车间,进行生产车间的清理和整理,树立良好的形象和标杆,初步改变车间的面貌和员工形象,并评比先进个人。然后组织各部门参观试点现场,肯定成绩并发现其中的不足,针对问题集中讨论确定优化方案,在车间内设置宣传板展示生产活动的消耗和班组效率、典型案例等供大家交流。方案成熟后在全生产车间推行,使工作环境焕然一新、提升了生产效率、确保了安全生产。

(2)目视管理。目视管理是通过形象直观的感知信息提高生产效率,确保公司内信息的透明和高效传递。A公司采用看板、信号灯、操作流程图、提醒板、区域线、告示牌、生产管理板等目视工具实现对交货过程、生产设备、文件、生产行动的管理。

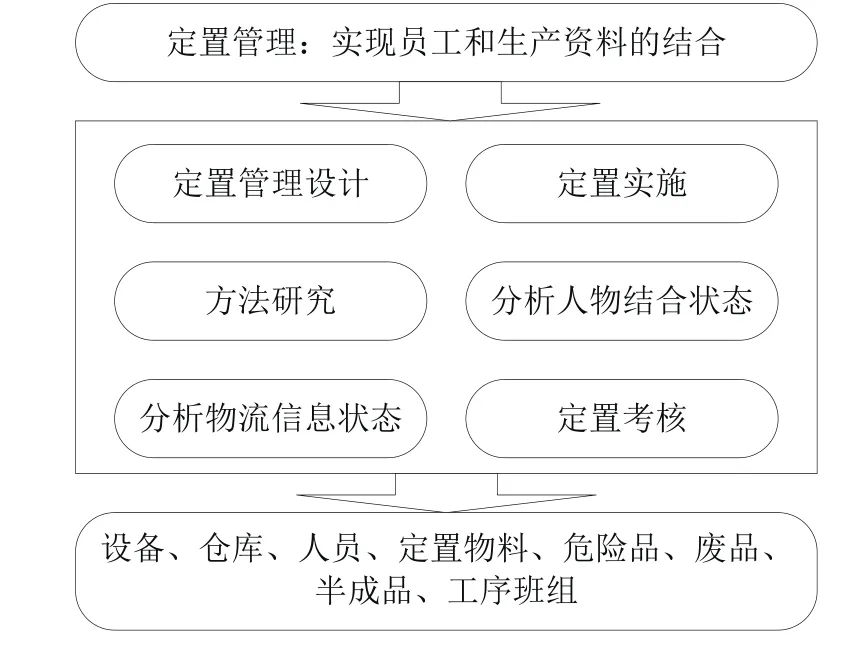

(3)定置管理。定制管理是为实现生产现场的生产资料和人员的科学化、规范化、合理化科学协调现场的人、物、车间,提高经济效益。定置管理的具体内容和流程图如图 6所示。

图6 定置管理内容和流程图

(4)工序平衡管理。工序调整是拆分、简化、重组生产过程涉及到的工序,找到工序中存在的薄弱和过剩环节,合理配制人力资源和生产资料。在A公司生产过程中存在各个工序生产节奏不统一的问题,大量的半成品堆积生产的总体效率不高。采用工序调整配制生产线作业时间、人员配制和生产工序。

(5)员工和设备优化管理。在6S体系管理中员工和设备的科学安排和使用是生产流程管理的核心。对于员工的管理应包括:培训教育、岗位职责、团队建设3个方面,对于设备的管理包括:定期的设备保养和合理布局2大任务。企业经营的最小单位是班组,需要对班组进行团队建设,提高团队的凝聚了和集体荣誉感。

5 结语

本文对电子生产企业实施6S管理的案例进行分析研究,构建相应的管理体系。6S管理体系可以简化生产工序、提升标准化管理水平、提高团队和员工的工作效率、增加企业的核心竞争力。对电子器件生产企业而言6S管理的应用有重要的额现实意义。