晶硅太阳能电池正面电极印刷工艺研究

2020-04-15董忠吉

董忠吉

黄河水电西宁太阳能电力有限公司 青海西宁 810000

1 设备工艺物化研究

1.1 提升自动化程度以及提升生产效率

如今主要就是借助直线电机以及伺服电机进行驱动,保持一个精密的传动状态,在光栅尺反馈中可以实现闭环控制,整体的定位也更加准确。在这个过程中,可以借助x、y、θ轴来完成自主的对位,如此印刷也变得更加精密。其中需要具备多个方向的运行调解,针对大面积基片的吸附以及具备透光性的承片台。在x、y方向运动主要就是借助直线导轨滑块来完成导向,借助使用线性电机来测量光栅尺实现快速的调整以及准确的定位。至于θ方向,就是使用直线电机驱动以及圆弧形光栅测量完成旋转以及定位[1]。

1.2 电机驱动印刷头对于压力的精确控制和行程的调整

第一点单向印刷,印刷刮板仅仅朝着一个方向印刷料板,工作速度较快,而且施工效率较高,但是质量难以得到保证;第二点双向印刷,印刷刮板的前后两个方向再次印刷料片一次;第三点快速印刷,印刷刮板前向的印刷料板,等到返回之后,需要进行回膏刮板涂墨;第四点标准印刷:回膏刮板涂墨,之后印刷刮板向前印刷料片,印刷通选择的是伺服电机驱动方式,印刷的时候需要保持良好的运行状态,使得速度保持在一个合理的范围中,印刷的压力要能够进行调整,确保压力在一个合理的范围中。网框升降结构就是借助直流伺服电机驱动同步带和带轮闭环控制丝杠完成升降。在工作的过程中,需要确保网框和刮板以及工作台保持一个平衡的状态,如此整体的操作也会更加规范。

2 试验性能指标分析

为了验证以上工艺参数调整方案的合理性和实效性,以生产单晶硅电池片所测得的试验数据为例,进行性能分析。

2.1 印刷外观分析

整个试验过程不更换网版和浆料。其中,网版规格为400目90线,副栅设计宽度为43μm,线径18μm,膜厚(14±2)μm,张力(26±2)N。采用上述参数设置及调整方法,在不考虑测量误差的情况下,使得每个印刷台面的印刷湿重重复测量波动范围控制在0.01g以内,且平均值为0.119g,完全符合工艺控制点的要求。对于副栅宽度,烧结前平均线宽约为61μm,重复测量波动范围在±3μm以内;烧结后平均线宽约为71μm,重复测量波动范围在±3.5μm以内[2]。

烧结的本质是导电体银浆穿透氮化硅膜,与硅基体形成欧姆接触的金属化过程。但在高温下,银离子向低浓度区域扩散迁移,同时伴随着银浆中的玻璃粉的熔化、有机成分的挥发,冷却后银浆致密化,使得烧结后的栅线宽度增加,高度较低,表现为塌缩现象。

因此,实际测得烧结后的副栅线宽要比烧结前的宽10μm左右。在不具备测量栅线印刷高度的条件下,可根据网版设计膜厚来估量栅线印刷高度(烧结后实际高度小于膜厚),进而测量烧结后的印刷宽度来衡量栅线的高宽比。采用上述参数设置所达到烧结后副栅平均宽度71μm。这是一个较为理想的值,能够保证一定的高宽比,且栅线两侧无毛刺,在减小遮光面积的同时,降低栅线电阻,最终有利于提升电池片转换效率。从电池片印刷外观来看,断栅较少,平均每片只有2条,且基本无虚印、隐裂等不良印刷情况。

2.2 EL检测图像分析

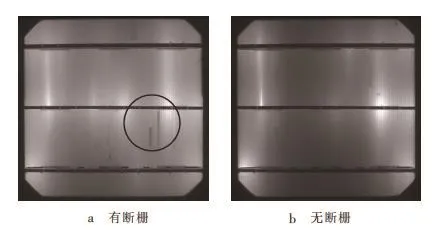

为了进一步检测电池片印刷缺陷及前序工艺问题,如断栅、虚印、隐裂、过刻、漏电等,并对电池材料内部缺陷进行质量监控,如黑心、黑边等,烧结后对电池片进行EL检测,这里采用上海荣豪SA-50型EL检测仪。具体检测图像见图1。由图1可知,电池片电致发光图像均匀、明亮,说明材料本身无缺陷,符合太阳能及硅材料质量标准。同时,也说明前序工艺过程未造成工艺污染[3]。此外,平均单片断栅条数小于3,断栅造成的暗区长度不超过3cm,完全在工艺可控范围之内,且基本无虚印、隐裂、粗线和波浪线等不良印刷现象。

图1 电池片EL检测图

3 结语

通过对太阳能电池正面电极印刷工艺进行试验研究,得出合理有效的工艺参数设置方案,能够精确、有效地调节和控制正面电极印刷湿重、栅线印刷宽度,确保良好的高宽比,在改善成品电池电性能参数的同时有利于提升其光电转换效率。此外,能够很好地控制断栅、虚印等不良印刷,降低隐裂片、增加网版使用寿命,有利于节约生产成本,提高印刷质量,并为晶硅电池印刷生产线长期、稳定的运行提供技术保障。