CAZ 钢板桩在船坞坞墙中的沉桩施工技术

2020-04-13刘江涛

刘江涛

(中交三航局第二工程有限公司,上海 200122)

1 工程概况

某项目4#船坞改造工程中,坞尾接长200m,该段宽度82m。基于工程情况,针对坞室底板中板区采取加固措施,处理面积为长×宽=190m×14m(此区段包含了原坞墙中间坞门门槽)。工程中采取的是单锚板桩与高桩承台相综合的方式,采用CAZ24 钢板桩,长度28.5m,桩顶与桩尖标高分别为+1.0m、-27.5m。

2 CAZ 钢板桩施工工艺

2.1 施工工艺流程

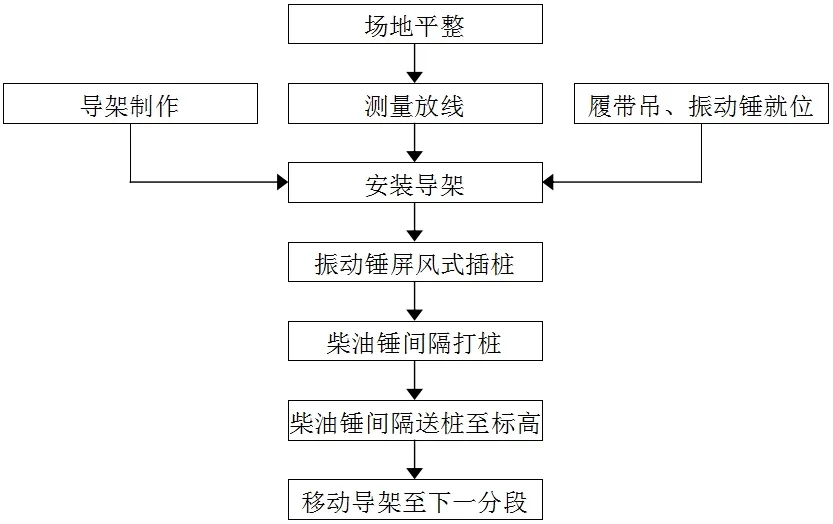

根据工程情况与CAZ 钢板桩结构特点,确定施工工艺流程(见图1)。

图1 CAZ 钢板桩施工工艺流程图

2.2 施工准备

(1)桩帽围檩加工。①确定合适规格的异型桩帽与送桩管。两类材料与钢板桩顶面应达到有效接触状态,设置导向榫头,以便优化六角型钢板桩顶面状态,使得该处受力足够均匀。②设置导向围檩。所得围檩长10 ~15m,相较于组合钢板桩宽度而言,该结构内径需略大2cm。③设置限位桩。以φ609mm 钢管桩为原材料制得,所得结构长6m,加之牛腿的辅助可达到提升围檩稳定性的效果。

(2)测量放线。基于设计图纸,在其指导下精确测量放样,于指定位置设置永久与临时标志,随后测量复核,通过检验后便可展开钢板桩施工作业。考虑到船坞净尺寸要求,经多方商讨后采取控制坞墙钢板桩预留位移量的方式:东侧坞墙钢板桩以10cm 为宜,北侧为15cm。

(3)钢板桩卸桩、堆放。运输车辆将制得的钢板桩转移到施工现场,利用履带吊机完成卸桩作业。首先,需做好堆放场地的整平处理,并在该区域的四周设置排水沟,在钢板桩底部垫入10cm×10cm 方木,不可出现多层堆放现象,且需控制好各锁口位置,使其彼此间距>20cm。其次,吊卸与堆放作业时需做好保护工作,不可出现钢板桩防腐涂层遭破坏的现象[1]。

(4)钢板桩验收。钢板桩是坞墙施工中的重要材料,因此进场后必须全面验收。具体内容:①在各组箱形钢板桩中,形成的对接接头数量最多为1 个,且要控制上节板长度,至少达12m;②拼装作业时,要求桩端部保持足够平齐的状态,倾斜度与平整度均要控制在5mm内;③组装作业后,钢板桩高度误差应满足Δh≤10mm的要求;④完成钢板桩的组装作业后,在顺利脱架后应具有足够的平面度,挠度控制尤为关键,长度方向上需在0.12L%以内,侧向需在0.1L%以内(此处L 为钢板桩实际长度);⑤经焊接作业后,箱形钢板桩锁口质量要得到保障,需满足平直通顺的基本要求。

2.3 钢板桩施工工艺

(1)根据设计要求精确测量放样,在此基础上打入导桩,随后完成导向围檩的安装作业。

(2)使用吊机设备,在其辅助下移动桩顶加劲钢板,使其能够有效地卡入振动锤板牙中,并使用卡环固定,匀速吊起钢板桩使其能够准确放入限位中,此过程中使用到经纬仪,合理校正桩架垂直度,无误后利用振动锤插桩。

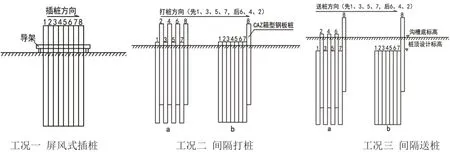

(3)有序完成吊桩与插桩作业(见图2),随后将CAZ 钢板桩套入前一根锁口内,并使其精确就位于导向围檩限位中,桩结构泥面上方高度需>5m,基于上述方式插桩8 根,对应的是“工况一”。

(4)采取间隔锤击的方式,主要处理1、3、5、7 号桩,对应的是“工况二a”。

(5)再次锤击处理,操作对象为6、4、2 号桩,对应的是“工况2b”,较特殊的是8 号桩,暂不处理并将其用于下一次序插桩中。

(6)基于相同的方式间隔沉桩,即处理1、3、5、7号桩,使其能够满足设计标高要求,对应的是“工况3a”。

(7)依次操作6、4、2 号桩,使得各结构都满足设计标高要求,依然保留8 号桩,将其作为后续屏风插桩的标桩,对应的是“工况3b”。

3 钢板桩施工质量控制

3.1 测量放样与施工观测

图2 钢板桩打桩工况图

(1)控制点的设置需得到测距仪的支持,在此基础上引入极坐标法,完成北坞墙钢板桩测点设置工作,要求在中心延长线与垂线上分别设置足够数量的控制点。样桩放测前需复核控制桩位置,避免沉降造成的不良影响。

(2)钢板桩沉桩时,必须做好垂直观测工作,选择钢板桩前进中心线,在该处设置合适数量的控制点。此外,精确定位与桩正面相距25m 的区域,以该处钢板桩轴线延长线为基准,合理设置一条与之保持平行状态的线,准确测放钢板桩外锁口,以此为基准,在该处设置桩机仪器,各点的控制范围不尽相同,因此要明确标注具体的控制桩号。

(3)轴线延长线处确定仪器架具体位置;插桩过程中,分析锁口中心线,若出现与仪器十字丝不重合的情况,表明钢板桩插打作业存在误差,现场施工人员需将其拔起并再次施工。

(4)分析原船坞转角钢板桩结构情况,依据设计要求,该处需存在预留锁口,若不满足此条件,需与设计单位沟通并做进一步分析。沉桩施工环节,工艺流程尤为关键,需优先处理东侧老旧结构交接区域。

3.2 打设导桩围檩

测放导桩桩位是重要的环节,需要打入两根导桩,二者的间距应恰好等于围檩长度。经持续性导桩打设作业后,若与泥面间距约为3m,需随即暂停打设。此时,找到导桩与地面间距50cm 的位置,在该处通过焊接的方式设置牛腿,要求两侧牛腿尽可能处于相同平面上,在其作用下可实现对围檩的固定处理。使用经纬仪测放围檩定位线,做好上述工作后即可打桩。

值得注意的是,完成对围檩的固定处理后,需要顺着长度方向增设方格网,主要目的在于给CAZ 钢板桩定位提供支持,使所处位置足够准确。

3.3 打设起始桩

首根CAZ 钢板桩施工,具体位置为起始限位桩处,现场适配了300t 吊机,在其支持下完成钢板桩吊运作业,合理设置吊点,与桩顶间距达到100mm;起吊作业时,使用到50t 吊车以达到辅助抬吊的效果,此处的吊点应与桩底保持7m 间距。在上述基础上,设置两台经纬仪(二者形成90°交角),无误后缓慢下压振动锤。在此过程中利用经纬仪实时观测,一旦超出许可范围则要随即纠偏。

3.4 钢板桩插、沉桩施工

桩身到达指定位置后,对其垂直度做灵活调节,主要考虑的是钢板桩锁口位置,需要将其设置在轴线中心处,并且要与地面保持相垂直的状态。启动振动锤,利用经纬仪精确掌握桩的垂直情况,将各项沉桩数据完整记录,若出现偏移现象,需暂停振动锤施工,在吊机的辅助下合理调节;若存在明显偏移,不允许采取强制性纠偏措施,此时需拔起钢板桩并再次插桩,使得钢板桩下沉且与地面间距>5m,达到此条件后方可暂停沉桩作业[2]。经上述方法将各类桩结构打设完毕,并将围檩拆除,进入到后续钢板桩施工中。

3.5 钢板桩送桩施工

每结束一组钢板桩施工作业后,都要及时拆除围檩,运行桩机并使其在钢板一侧走行,调节角度使其与履带处于垂直状态,并完成送桩杆的安装作业。此环节采取的是逐根跳打的方式,首先完成1、3、5 号桩的送桩作业,在此基础上处理6、4、2 号桩,结束每组作业后,需检测最后一根桩,将其作为后续的定位依据,从而达到精确限位的效果。送桩过程中,需安排专员检测沉桩状况,要求桩顶标高足够合理,不可出现邻桩被带下的情况。

3.6 施工中各类问题的处理

依据工程要求,对组合钢板桩桩尖部分采取优化措施,使其呈非对称形状,沉桩过程中侧向土压力会直接作用于桩尖处,一旦出现受力不对称现象,桩尖将向船坞内发生持续性移动,随之出现桩身倾斜过大的现象[3]。基于此,为合理控制钢板桩倾斜度,采取了如下措施:(1)有效处理起始桩桩尖,将该处设置为对称形式。(2)适配了4 根缆风绳,在其作用下控制起始桩发生缓慢下沉,在此过程中灵活调节垂直度。

(3)沉桩分多个环节,超出地面的部分以5 ~6m为宜,针对该部分采取二次沉桩送桩措施。

(4)若桩身出现沿横行倾斜现象,且该值超7cm,首先要置入长6 ~7m 的短桩,使用2 个5t 倒链装置,在其作用下有效调节屏风垂直度,随后插入1 根起始桩,再向其中打入5 根短桩,此部分需采取临时固定措施,避免短桩下降现象。检查桩身位置情况,若出现沿纵向扇形倾斜现象且达到7cm 时,便要在该处插入1 根纠偏桩(结构形式为上窄下宽)。

4 结束语

综上所述,现阶段,我国船舶工业正表现出迅猛发展的趋势,船坞工程规模逐步扩大。文章以船坞坞墙施工为背景,针对CAZ 钢板桩在沉桩技术中的应用展开探讨,以期给类似工程提供参考。