低氮燃烧智能调风控制系统对锅炉运行的深度优化

2020-04-13任立立赵春辉邸艳龙

任立立,赵春辉,任 强,于 晶,邸艳龙

(北京国电龙高科环境工程技术有限公司,北京 100080)

我国电站锅炉大部分都是采用煤燃烧方式,相关数据显示,燃烧1t 煤可产生8 ~9kg 的NOx,而《煤电节能减排升级与改造行动计划》要求燃煤机组NOx排放低于50mg/Nm3。专家学者根据不同类型的NOx生成原理开发出了相应的降低NOx排放的方法。为追求高效的燃烧效率和较低的NOx排放,国内各电厂纷纷进行了系统的低氮燃烧改造,在完成改造后,运行人员对于设备的使用、燃烧的调整便成为锅炉低氮燃烧效果及运行稳定性的主要因素。

锅炉燃烧调整主要是根据不同的负荷、煤种,进行合理的配煤、配风,以保证燃烧的安全性和经济性。DCS 在很多大型火电机组已得到了广泛应用,不过虽然DCS 能提高设备运行的自动化水平,但它缺少对锅炉燃烧运行时配风的优化。目前我国电站锅炉燃烧运行仍然依据大修后的燃烧调整试验,由运行人员依据经验进行配风。这种方式由于人的因素影响较大,且自动化程度相对较差,因此,使用一套基于锅炉运行指标控制的智能自动控制系统,对于锅炉的燃烧调整具有重大意义。

1 智能优化控制技术

某电厂330MW 机组,在对其进行低氮提效改造的过程中,配备了低氮燃烧智能调风控制系统。应用人工智能神经网络技术,根据锅炉运行历史数据,建立工况(负荷、煤种等)、配风等运行条件和燃烧产物之间的关系模型,并采用非线性智能优化、自学习、数据挖掘等先进技术,构建面向二次风、SOFA 风的控制系统。

由于机组在运行要求、燃煤品质、热力系统特性和热力设备等方面的差异,在具体应用时仍需要进行控制策略的针对性设计,以保证控制系统与机组实际情况的匹配,获取最佳的运行性能。智能优化控制技术采用自适应技术,根据最新的燃烧过程数据在线修正燃烧优化数学模型,基于过程运行实时数据自动在线识别过程运行工况,将运行中出现的新的“工况点”加入模型。使模型随着时间的推移得到不断扩充和完善,同时保证实时辨识出的优化数学模型与受煤质和负荷等因素影响不断变化的锅炉特性相“匹配”,使低氮燃烧优化系统长期有效。

2 低氮燃烧智能调风控制系统应用

系统采用C/S(客户机/服务器模式)OPC 通信方式实现,配置一台服务器,用于运行燃烧优化软件,集控室使用工控PC 机客户端程序,由网络获得燃烧优化系统的用户界面及优化结果。基于常规测点,通过设置一台外挂工控机,实现与DCS 之间的相关数据信息实时在线双向交互。根据锅炉的负荷和煤种,实时优化各层二次风和燃尽风的风量分配。低氮燃烧智能调风优化控制系统配有完备的双向相互跟踪、热备用功能,设置有相应的保护逻辑,根据机组实际运行情况自动进行无忧切换,不影响机组现有DCS 的正常运行。

具体实施细则:(1)系统的优化结果实时送入DCS,并不直接修改DCS 相应的控制回路设定值,而是给出风门开度调整建议值,且此调整值限制在±5%以内,由DCS 对风门调整后开度进行直接控制。(2)系统通过DCS 对风门进行调整时,修改过程受操作人员手动限制,可以人为否定算法提供的调整量,恢复到人为经验的风门开度。

3 优化改造效果及数据分析

优化前、后两个月的煤质参数平均值无明显变化,Mt=8% ~9%,Vdaf=18.9% ~19.27%,Qnet,ar=23.13 ~ 23.16MJ/kg,基本可以忽略煤质变化对燃烧效果的影响。

3.1 优化前后NOx 排放浓度对比分析

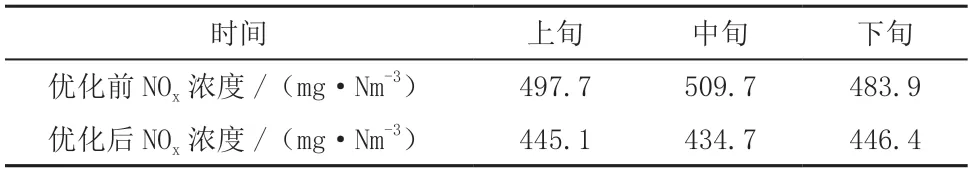

分别对优化前以及优化后的一个月排放数据进行取样,取上、中、下旬平均值,对比数据如表1 所示。

表1 优化前后NOx 排放浓度对比(均值)

从表中数据分析,优化后NOx排放浓度与优化前数据相比上、中、下旬分别减少52.6mg/Nm3、75mg/Nm3、37.5mg/Nm3,月平均值降低幅度55mg/Nm3。且优化前NOx浓度平均值变化是比较明显的,对比优化后三个时段NOx浓度平均值变化波动较小,表明智能调风控制系统对机组运行的稳定性具有较明显的改善效果。

3.2 优化前后NOx 排放浓度超限次数及超限时长对比分析

由于环保要求,NOx排放浓度需维持在合理值范围内,超出则要面临相应的环保措施考核,故对每月NOx排放浓度超限次数及超限时长进行采样,数据如表2、表3 所示。

从表2 数据可看出,优化前超限次数从13.7 ~22.6不等,变化值范围较大,优化后超限次数基本维持在3 ~6。一方面,超限次数总体水平与优化前相比大幅降低,另一方面,也表明优化后超限次数波动较小,较稳定。智能调风控制系统的投运降低了运行人员水平差异对锅炉运行参数的影响,在一定程度上提高了锅炉运行的稳定性。

表2 优化前后NOx 排放浓度超限次数对比

表3 优化前后NOx 排放浓度超限时长对比

除超限次数外,每个轮值班组的NOx浓度超限排放时长也是衡量智能调风控制系统对锅炉运行稳定性影响的一项重要指标。从表3 数据亦可看出,优化后每一班组的超限时长平均值均比优化前有较大幅度缩短,超限时长从30 ~70min/班降低到3 ~8min/班,表明智能调风控制系统对于运行中的不良工况可及时进行调整,调整的时效性、稳定性及有效性均优于人工调整。

3.3 优化前后飞灰可燃物对比分析

为了更好地反映飞灰可燃物的变化情况,观察变化趋势,对优化前后每日飞灰可燃物进行了采样图示对比,如图1 所示。

从图1 对比分析,优化前飞灰可燃物含量数值波动幅度较优化后偏大,优化后基本维持在5.5 左右,而优化前最高值接近6.3,最低值接近4.9。表明智能调风控制系统投入后,机组燃烧稳定性加强,炉内配风对燃烧更加精细化。

4 结论

图1 优化前后每日飞灰可燃物含量对比

智能调风控制系统的投运对燃烧智能调整起到了积极的作用,无论是燃烧的精细化调整抑或是燃烧稳定性方面均明显优于人工控制。在今后煤炭市场频繁变化的过程中,智能调风控制系统可借助人工智能神经网络技术,不断修正机组运算模型,给出不同煤质的最优燃烧调整方案。甚至在燃烧监测技术发展到一定程度后,可将更多的燃烧变量实时引入智能调风系统,根据全面的燃烧过程数据在线修正燃烧优化数学模型,使其更加贴近于实际过程,并完善智能调风的自学习功能,此系统将成为燃烧控制的主要手段,将燃烧优化做到极致,并将整套自动控制理念推广到整个电力行业。