青藏高原某斑岩型铜钼矿选矿试验

2020-04-13朱贤文李世纯许永伟翁存建罗仙平41

朱贤文 李世纯 王 阳 许永伟 翁存建 罗仙平 ,41

(1.西部矿业集团科技发展有限公司,青海西宁810006;2.青海省有色矿产资源工程技术研究中心,青海西宁810006;3.青海省高原矿物加工工程与综合利用重点实验室,青海西宁810006;4.江西理工大学资源与环境工程学院,江西赣州341000)

斑岩型铜钼矿的开发与利用是目前提取铜、钼等金属的重要途径之一[1]。该类型矿床中铜矿物以辉铜矿、黄铜矿形式存在,钼矿物一般为辉钼矿,选别方法包括浮选法、重选法、磁选法等。

常见的铜钼浮选分离原则流程主要有以下几种[2-4]:①优先浮选流程。主要用于原生钼矿的选别,因该工艺中铜矿物抑制后较难被活化,故一般很少被采用。②半优先混合浮选流程。此工艺先采用柴油等钼的捕收剂将部分钼矿物浮出,再用铜矿物的捕收剂进行混合浮选,得到铜钼混合精矿,然后再分离。③混合浮选流程。采用铜矿物捕收剂进行铜钼混合浮选,再进行铜钼分离,此工艺常用于钼品位较低的铜钼矿。铜钼分离过程中,由于辉钼矿较铜矿物更易浮,大多数采用“抑铜浮钼”的方式,铜矿物抑制剂的选择是该工艺的关键。常用的铜抑制剂有诺克斯、氰化物、硫化钠和巯基乙酸盐等,其种类及用量的选择根据矿石性质不同而异[5-6]。

青藏高原某特大斑岩型铜钼矿资源储量丰富,矿区海拔在4 300米以上,气候环境较恶劣。目前该矿石中铜已得到有效回收,因矿石中辉铜矿和辉钼矿均具有良好的可浮性[7],铜钼分离困难,钼资源未得到有效回收。为综合高效回收矿石中铜、钼等有价金属元素,实现资源利用最大化,在系统的工艺矿物学研究基础上,进行了选矿试验,以期为该类型铜钼矿的回收提供技术依据。

1 矿石性质

1.1 矿石中主要化学成分和矿物含量

矿石主要化学成分见表1,主要矿物含量见表2。

注:带“*”单位为g/t

由表1可知,矿石中铜品位为1.21%,含量较高,是主要回收的金属元素;钼品位为0.040%,可伴生回收;铁、硫及砷的含量较低,分别为1.55%、3.64%和0.063%,对选矿指标影响较小。

由表2可知,该矿石中可回收的金属矿物为辉铜矿和黄铜矿,矿物含量分别为1.33%和0.55%;辉钼矿作为主要的钼矿物,矿物含量为0.03%;脉石矿物主要为长石和石英,占总矿物量的77.40%。

1.2 矿石中铜、钼物相分析

该矿石中硫化铜中的铜占总铜的95.68%,硫化钼中的钼占总钼的97.50%,结果表明铜、钼主要以硫化物形式存在,易通过浮选方法回收。

1.3 矿石中主要铜、钼矿物嵌布特征

辉铜矿中的铜占总铜的82.80%,是矿石中铜的主要赋存矿物,其粒径较小,部分辉铜矿包裹黄铜矿,少量被石英、长石等脉石矿物包裹或边缘连生,另有一部分与黄铁矿连生。黄铜矿作为矿石中主要的原生铜矿物,粒度一般较小,主要和石英等脉石矿物连生。辉钼矿是矿石中钼的主要赋存矿物,主要以单体形式存在,呈条带状,嵌布粒度较粗。

2 选矿试验研究

2.1 试验方案的确定

由该矿石的工艺矿物学研究可知,矿石中铜、钼矿物均是可浮性良好的硫化矿,且嵌布粒度较细。为此,对该斑岩型铜钼矿石采用“铜钼混合浮选—混合精矿再磨—铜钼分离”工艺流程进行选别试验。

2.2 铜钼混合粗选条件试验

2.2.1 磨矿细度试验

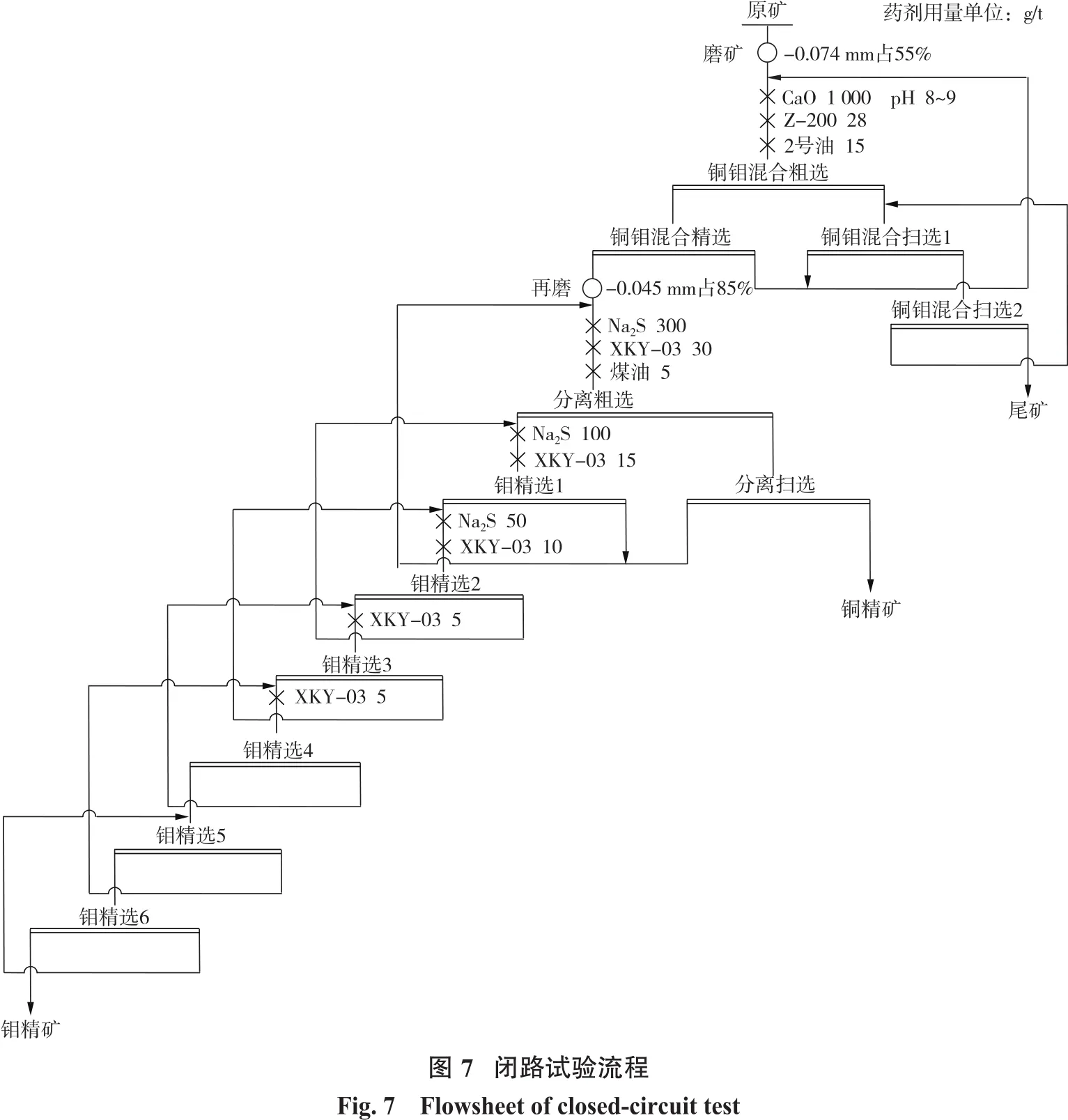

磨矿细度不仅影响浮选效果,还决定选矿的主要成本[8]。在捕收剂 Z-200 用量 28 g/t、石灰用量1 000 g/t、2号油15 g/t条件下,进行了磨矿细度试验,考察磨矿细度对混合浮选指标的影响,试验结果见图1。

由图1可知,随着磨矿细度的增大,混合精矿中铜品位逐渐降低,铜回收率先增加后小幅度下降,钼品位则变化不大,钼回收率先增加后减小。综合考虑,确定混合粗选磨矿细度为-0.074 mm占55%。

2.2.2 石灰用量试验

在硫化矿浮选体系中,石灰既可调浆,又可调控矿浆电位[9]。为考察石灰用量对铜钼混合粗选的影响,固定磨矿细度为-0.074 mm占55%,捕收剂Z-200用量为28 g/t,2号油15 g/t,以石灰为pH调整剂进行了石灰用量试验,结果见图2。

由图2可知,在石灰用量范围内,pH值大小对铜钼回收率影响较大,添加石灰后铜、钼回收率均保持在80%以上。增加石灰用量,铜品位小幅度下降,钼品位变化不大。综合考虑,确定混合粗选石灰用量为1 000 g/t,此时矿浆pH值为8~9。

2.2.3 Z-200用量试验

酯类捕收剂对斑岩型铜矿物具有良好选择性与捕收能力,本试验在磨矿细度为-0.074 mm占55%、石灰用量1 000 g/t、2号油15 g/t条件下,进行了常见酯类捕收剂Z-200的用量试验,结果见图3。

由图3可知,随着Z-200用量的增加,混合精矿中铜、钼回收率均先升高后降低,铜品位逐渐降低。综合考虑,确定Z-200用量为28 g/t。

2.3 混合浮选闭路试验结果

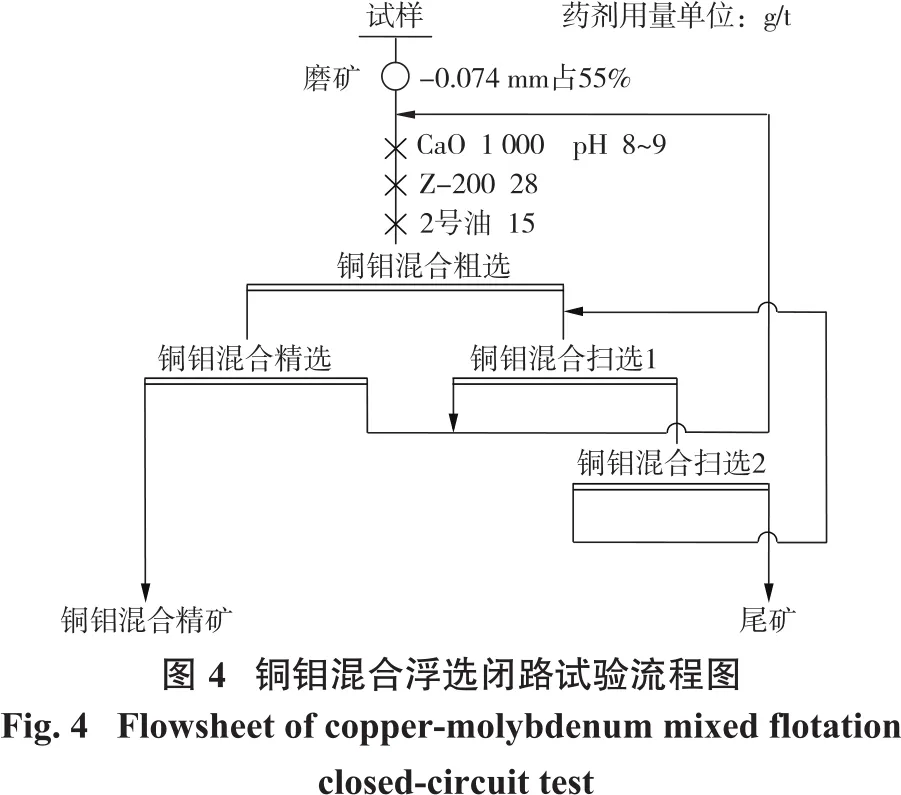

根据混合粗选试验的条件及结果,进行了1粗1精2扫的混合粗选闭路试验,试验流程见图4,结果见表3。

由表3可知,在磨矿细度为-0.074 mm占55%、石灰用量1 000 g/t、Z-200用量28 g/t、2号油 15 g/t的条件下,经1粗1精2扫的混合粗选,可获得含铜26.51%、铜回收率92.46%,含钼0.820%、钼回收率86.51%的混合精矿。

2.4 铜钼分离粗选条件试验

鉴于辉钼矿可浮性较辉铜矿好,本试验采用“抑铜浮钼”工艺,选用硫化钠与高效抑制剂XKY-03组合抑制铜矿物,对混合精矿进行铜钼分离试验。

2.4.1 再磨细度试验

由前文工艺矿物学研究可知,矿石中铜矿物粒径较小,为使铜钼矿物充分单体解离,更好地实现铜钼分离,需对铜钼混合精矿进行再磨。为考察再磨细度对铜钼分离粗选精矿指标的影响,在煤油用量为5 g/t、组合抑制剂硫化钠+XKY-03用量为(300+30)g/t条件下,进行了混合精矿再磨细度试验,结果见图5。

由图5可知,随着再磨细度的增加,钼的回收率逐渐升高后基本保持不变,钼品位变化不显著,铜品位则是先下降后上升,综合考虑,确定铜钼分离粗选试验中再磨细度为-0.045 mm占85%。

2.4.2 硫化钠+XKY-03组合抑制剂用量试验

抑制剂用量的大小影响铜钼分离的效果,抑制剂用量过大会将抑制部分钼矿物,抑制剂用量过小则难以有效抑制铜矿物。在再磨细度为-0.045 mm占85%、煤油用量为5 g/t的条件下,进行了抑制剂用量试验,结果见表4。

由表4可知,随着组合抑制剂用量的增加,钼粗精矿中铜品位和回收率先降低后升高,钼的品位和回收率则均维持在较高水平,综合考虑,确定铜钼分离粗选中组合抑制剂硫化钠+XKY-03用量为(300+30)g/t。

2.4.3 煤油用量试验

辉钼矿浮选常用的捕收剂为烃类油[10-12],如煤油、柴油等。本试验以煤油为选钼捕收剂,在再磨细度为-0.045 mm占85%、组合抑制剂硫化钠+XKY-03用量为(300+30)g/t的条件下,进行了捕收剂用量试验,结果见图6。

由图6可知,随着煤油用量增加,钼粗精矿中铜品位逐渐降低,铜回收率在10%以下,钼的品位和回收率则均维持在较高水平。当煤油用量增加至5 g/t时,钼粗精矿中选别指标趋于稳定,故确定煤油用量为5 g/t。

2.5 全流程闭路试验

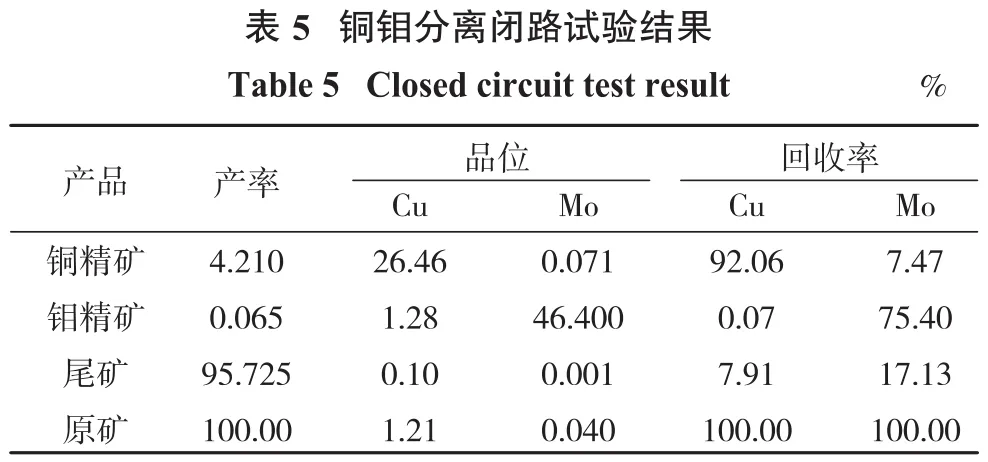

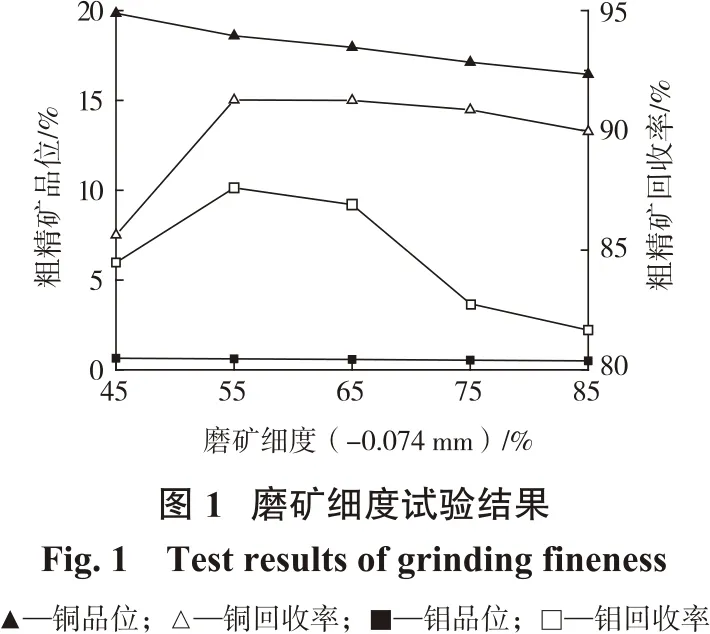

在铜钼混合浮选和分离粗选条件的基础上进行了全流程闭路试验,试验流程见图7,试验结果见表5。

由表5可知,试样经1次混合粗选、1次混合精选和2次混合扫选得到铜钼混合精矿,混合精矿再磨进行铜钼分离粗选,分离粗选精矿经6次精选得到钼精矿,1次分离扫选得到铜精矿,最终获得含铜26.46%、铜回收率92.06%,含钼0.071%的铜精矿,含钼46.400%、钼回收率75.40%,含铜1.28%的钼精矿,实现了铜、钼的有效分离,回收了有价金属元素。

3 结 论

(1)矿石中铜品位为1.21%,含量较高,是主要回收的金属元素;钼品位为0.04%,可伴生回收;铁、硫及砷的含量较低,分别为1.55%、3.64%和0.063%;矿石中可回收的金属矿物为辉铜矿和黄铜矿,矿物含量分别为1.33%和0.55%;辉钼矿作为主要的钼矿物,矿物含量为0.03%;脉石矿物主要为长石和石英,占总矿物量的77.40%。

(2)辉铜矿是矿石中铜的主要赋存矿物,其粒径较小,部分辉铜矿包裹黄铜矿,少量被石英、长石等脉石矿物包裹或边缘连生,另有一部分与黄铁矿连生。黄铜矿作为矿石中主要的原生铜矿物,粒度一般较小,主要和石英等脉石矿物连生。辉钼矿是矿石中钼的主要赋存矿物,主要以单体形式存在,呈条带状,嵌布粒度较粗。

(3)试样在最佳的药剂制度下,采用“铜钼混合浮选—混合精矿再磨—铜钼分离”的工艺流程,最终获得含铜26.46%、含钼0.071%,铜回收率92.06%的铜精矿,含钼46.400%、含铜1.28%,钼回收率75.40%的钼精矿,实现了铜、钼的有效分离。