化工过程控制中智能化仪表的应用研究

2020-04-13陈素丽

陈素丽

(福建省雄伟安全技术咨询有限责任公司,福建 泉州 362012)

0 引 言

当前化工过程控制中,仪器仪表体现出非常明显的优势,也因此成为化工过程控制的重要设备。随着化工生产规模的不断扩大,生产技术及控制面临更高的要求。特别是在行业自动化转型的当下,实现化工过程自动化控制非常重要。在这一前提下,智能化仪表作为化工行业生产控制的必要装置,得到广泛应用。本文围绕智能化仪表在化工过程控制中的有效应用展开分析。

1 智能化仪表内部构造

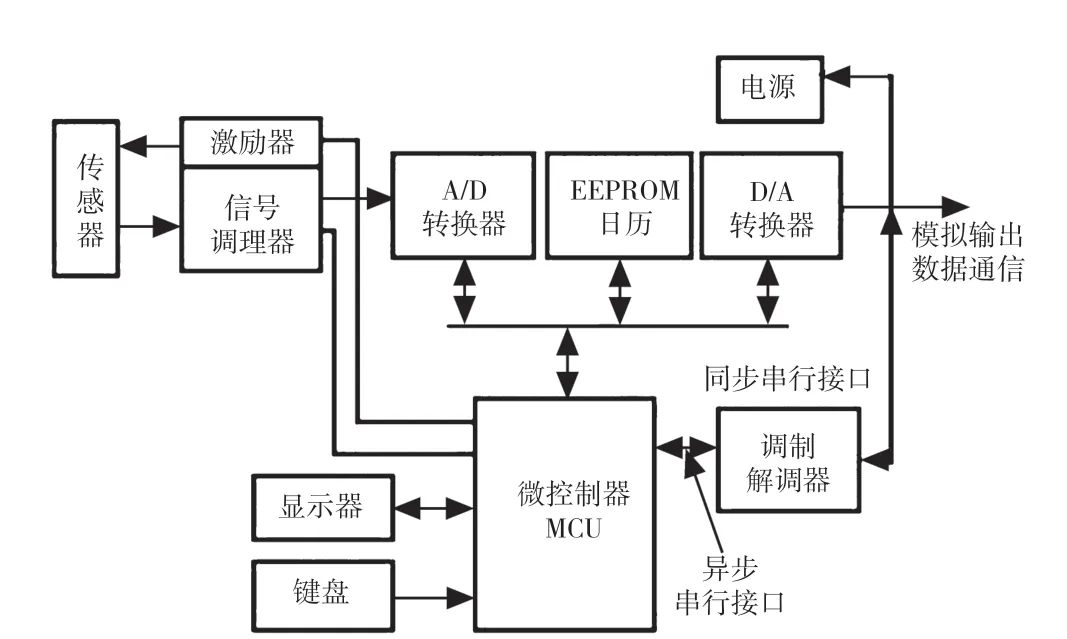

智能化仪表主要包括硬件系统与软件系统。硬件系统内部有微处理器(又称单片微型计算机,即单片机)、过程信号输入/输出通道、存储器、人机接口电路、通信接口电路等,如图1 所示。微处理器(见图2)主要负责分析采集数据,将分析所得结果传输至存储器内,过程信号输入/输出通道负责输入输出模拟信号及开关量信号,人机接口电路则是在操作者和仪表之间建立联系,其中包括仪表键盘及显示器。通信接口用于连接智能仪表和计算机,技术人员利用数据通信口完成数据的实时传输,达到控制仪器仪表的目的[2]。

其中选择微处理器要分析性能,具体如下。(1)AT89C52 型微处理器。其中包括三个定时器、六个中断源;(2)ADuC831 型微处理器。该单片机中包括AT89C52 的所有资源,片内扩展2 KB 数据XRAM 在外部数据储存空间中占据低2 KB 空间,且需要通过MOVX 指令完成访问。4 KB 片内包含EEPROM 数据存储器。

图1 智能化仪表硬件结构

图2 单片机结构图

软件系统从应用角度可分为监控程序和接口管理程序两部分,内部有初始化程序、检测程序、功能模块、中断程序等。初始化程序的作用是在上电后初始化所有模块,并对其进行检测,确保其处于正常运行状态。如果检测过程发现系统不存在异常,提示技术人员可以继续操作。检测程序负责采集技术人员所需数据,并且进行数据的传输、管理。功能模块可同时处理多路检测数据。中断程序的作用有两点,一个是仪器仪表运行期间如果发生意外,要立即停止运行;另一个是在智能计算环节有立即停止当前任务、转向其他工作的功能。软件系统内的各个功能模块负责数据传输与控制,需要和微处理器、存储器搭配运行。

化工过程控制中智能化仪表内部还包含预处理电路。预处理电路的作用是将输入信号运算放大、整形、补偿处理,再利用模数转换器,转变模拟信号格式,使其能够被微处理器识别,利用串口写入数据到寄存器当中,将有价值的数据进行储存。CPU 会分析、处理储存的参数,按照不同类型将其存储到RAM 内部,通过相应的寄存器在显示器上显示,从而满足化工过程控制的需要。

2 智能化仪表应用的优势

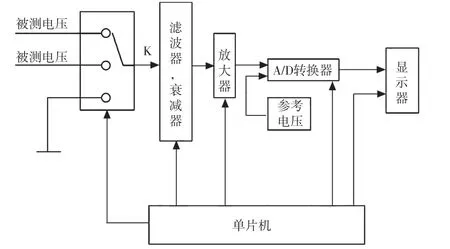

第一,精准度高。在新环境下,化工生产工艺越来越复杂,测量所得数据与控制参数越来越多[1]。以往应用的测控仪表是通过模拟电路的方式进行计算,无法保证计算结果的准确性,并且这种模拟算法也存在一些限制,精度不高。应用智能化仪表,在仪表硬件结构中增设微型计算机与微处理器,并且通过智能化数字电压表准确测量输入信号,发挥数字电路、存储器的优势,除了可以更高效率的完成计算外,还能够获得准确的计算结果。图3 为智能化数字电压表运行原理图。

图3 智能化数字电压表运行原理图

第二,数据采集与处理效率高。化工生产、管理、控制过程中,为了全面提升信息化能力,需要采用工业大数据技术与智能化工设备,这样数据处理能力也随之提升。此外,仪表总线和通信总线的传输速率不断提高,对于化工生产数据采集的实时性提供了很大的帮助。所以,通过智能化仪表进行数据采集与分析,一方面可以实时掌握化工生产进度与能源消耗情况,另一方面也为化工企业提供准确的数据支持。

第三,多功能化。多功能本身就是智能化仪表的一个特点。例如,化工生产现场需要同时检测蒸汽温度、压力、流量,并且要求流量尽可能精确,此时采用温压补偿型流量计,可得到更加精确的流量检测值,同时仪表可输出多路检测信号,减少现场温度、压力仪表方面的费用。

第四,小型化及微型化。当今化工生产尤其是精细化工生产对控制要求越来越多,因此现场智能仪表数目大幅提高。智能仪表的小型化及微型化可以节省大量空间,同时对设备及管道的布置提供了更大的便利。

3 智能化仪表在化工过程控制中的应用

3.1 在人机界面结合中应用

智能化仪表独特的人机接口功能已被广泛应用于化工过程控制中,通过仪表本身的触摸屏及键盘按键等方式,对过程控制参数进行实时监视及控制[3]。智能化仪表在化工过程控制中的应用,除了仪表本身,还要安排专门人员负责操作,才能够将设备本身的价值发挥出来。当今化工生产中,很多装置虽然采用了智能化仪表,但仪表的很多功能并未被有效利用。所以,化工企业运用智能化仪表,就必须针对相关技术人员展开培训,提高专业能力,充分实现人机结合,从而提高智能化仪表的利用率。

3.2 在DCS 系统中应用

化工生产中的DCS 系统过程控制是从20 世纪开始,随着计算机技术的提高,DCS 系统的操控、管理、通信及硬件水平也显著提升。DCS 系统的快速发展对现场仪表也提出了更高的要求。智能化仪表作为DCS系统中必不可少的部件,其中包含诸多智能化仪表,由此组成全方位的多智能化仪表控制系统。该系统中主要有管理级、控制级及现场级三种类型。现场级智能化仪表的协议相互连接,可以直接对化工生产过程发挥作用,提取生产过程中产生的信息,为化工生产过程控制提供支持。

3.3 在现场总线控制系统中应用

在DCS 系统的基础上进行升级与创新可以获得现场总线控制系统,这在化工过程控制领域属于比较先进的控制方法。智能化仪表在该系统中运用,可以将化工生产范围内的所有现场级智能化仪表转变为网络节点,并且有效连接这些节点,将化工企业内部信息在过程控制现场的设备中拓展,管理人员在过程控制现场实施智能化仪表的在线参数整定,并且诊断故障,掌握实时运行进度。如果分析发现过程控制现场需要增加智能化仪表,要将其直接挂接于原总线,不需要再增加其余组件。化工生产中应用智能化仪表,也可以与PLC 系统结合,通过系统内部的ControlNet、Profibus、FF 总线对智能化仪表功能进行创新。现场总线智能化仪表在嵌入式软件的帮助下,具备协调操作、非线性补偿以及自动校准等功能,将现代化工过程控制、功能进行分散处理,提高化工过程控制水平[4]。

3.4 在工业以太网控制系统中应用

工业以太网属于一种新控制技术,在化工生产控制领域得到广泛应用,尤其是管理层、控制层、现场设备层中。开发工业控制网络、信息网络,并将这两其统一,得到以Web 浏览器为载体的智能化仪表。这一类型的仪表可以实现EPA(Ethernet for Plant Automation)网络通信,与高精度智能化变送器结合,在化工过程控制中应用可以获得非常理想的效果。例如某化工企业在自动控制系统研发与生产中,便应用了有DP9 接口的TR700 型仪表。该仪表和PLC、UNI800C、UNI900 挂接,开发Profinet 工业以太网、Ethernet/IP 工业以太网等多样化控制系统,能够实时监督化工生产过程。

4 结 论

化工过程控制中运用智能化仪表,一方面可以提高过程控制效率,发现化工生产中存在的故障;另一方面可以提高运算精准性,获取更精准的数据为化工生产提供参考,制定科学的过程控制方案,加快实现化工行业信息自动化与智能化的目标。