基于B/S结构的油田堵水调剖井远程监控管理系统设计

2020-04-13田殿龙于洋艾信黄天虎

田殿龙,于洋,艾信,黄天虎

(1. 中国石油长庆油田分公司 油气工艺研究院,陕西 西安 710018;2. 低渗透油气田勘探开发国家工程实验室,陕西 西安 710018)

堵水调剖技术一直是油田改善注水开发效果、实现油藏稳产的有效手段。堵水一般是针对油井施工而言,就是控制水油比或控制产水,其目的是补救油井固井质量差的状况和降低水淹层的渗透率,提高油层的采收率。目前长庆油田常用的堵水方法是化学法,该方法是用堵剂的化学作用对出水层进行堵塞。调剖一般是指针对注水井施工而言,就是调整注水井的吸水剖面,改变水驱的纵向和平面的流动特性,其实质是提高注入水在地层中的驱油面积,从而提高受效油层的采收率。目前采用的方法也是将调剖剂注入水井地层中,利用其化学作用调整水井的吸水剖面。

长庆油田注水井堵水调剖施工量逐年增多,年施工量达到450口井以上,施工队伍数量众多,且现场施工具有流动性的特点,即并不固定在某个井场,施工完一个井场便会前往下一个井场进行施工,存在同时施工多口井的现象。现有的堵水调剖施工数据录入仍然以人工填写的手工报表为主,没有实现信息数字化,缺乏实时监控和实时曲线展示分析,为了提高堵水调剖的现场管理和监督效率,同时也为了现场各项施工数据采集的全面和准确,急需提高堵水现场施工监测的实时性和便捷性。

当前,物联网技术发展迅速,硬件成本不断降低,可以通过传感器自动采集技术[1-4],依托互联网平台来实现基于物联网的堵水调剖施工现场监测及管理。本次研究将借助物联网USN(ubiquitous sensor networks)体系结构,依托感应端、服务端和应用端三端框架技术[5-8],设计并实现基于B/S架构的物联网堵水调剖远程监测及管理系统,对堵水现场施工实时监控,及时准确地自动记录工艺现场施工数据,通过Web进行发布,从而建立起各个监测节点的互联互通和数据处理融合体系结构。

1 系统总体设计及构成

该系统遵循物联网USN三层架构设计原则,融合仪表、RTU(remote terminal unit)、视频监控、GPRS(general packet radio service)通信、数据库、网络等技术,将整个系统分为前端采集单元、网络传输层和应用层三部分[9-12]。该系统三层框架结构如图1所示,堵水调剖远程监测及管理系统结构如图2所示。

图1 系统三层框架结构示意

图2 堵水调剖远程监测及管理系统结构示意

前端采集单元由现场传感器和采集模块组成,主要负责实时数据和视频的采集[13-16];网络传输层也称网络通信链路层,主要负责将采集到的数据发送至监控平台;应用层相当于前端和后端监控平台,主要负责将接收到的数据按照用户的需求以表格和曲线的形式展示出来[17]。

2 前端采集单元的组成及特点

前端采集单元主要由GPRS数据传输单元、网络视频服务器(DVS)、人机界面(HMI)及RTU等部分组成,主要负责采集堵水调剖的实时压力、流量、累积流量、井号、段塞号等数据,并将现场视频上传,RTU支持标准4~20 mA模拟信号和RS-485协议,可采集现场传感器采集到的数据,同时支持Modbus标准协议。

前端采集单元主要特点包括:

1)室外防沙、防尘设计,落地安装,便于移动使用,自动温控调节,内置温控器、风扇散热,避免室外爆晒造成箱体内温度过高。

2)具备人机管理功能,配备就地显示平台及软件,数据传输一目了然。

3)支持井场名和段塞号的中文录入。

4)支持压力、流量数据超限语音报警。

5)支持数据本地存储与查询。

6)无线数据透明远传,可追踪中间传输数据,无需第三方管理服务。

3 网络通信链路设计

考虑到现场油区部分井场未实现数字化的实际情况,因此无法采用WLAN传输,为了满足该现状,采用了WLAN传输和无线GPRS传输相结合的通信方式。两种网络通信流程如图3和图4所示。

图3 WLAN传输流程示意

图4 无线GPRS传输流程示意

在WLAN传输模式下: 流量计、压力变送器和摄像头通过电缆与前端采集单元相连,其采集的数据和视频经过编码处理后传输给井场无线网桥进入油田网络。在厂级服务器建立C/S采集程序[1],从前端采集单元获取数据,并对获取的数据进行ASCII码转换,变为可用数据,并将转换后的数据存入厂级数据库服务器,再上传到公司级数据库,公司级Web服务器从该数据库中读取数据,再发布出去。

在无线GPRS传输模式下: 流量计、压力变送器和摄像头通过电缆与前端采集单元相连,其采集的数据和视频经过编码处理后进入4G网络,经由公司级C/S数据采集软件直接发送至公司级数据库服务器,公司级Web服务器从该数据库中读取数据,再发布出去。

4 监控平台结构

4.1 前端监控平台

为了方便现场操作人员能就地观察堵水调剖施工效果,并能在断网的情况下,将施工数据保存,便于日后导出,在HMI上采用组态软件开发了现场前端监控平台。此次选用的HMI自带WindowsXP系统,组态软件内嵌于HMI中,为本地管理平台、数据显示提供软件支持。该现场前端监控平台主要功能包括以下几个方面:

1)实时显示现场施工数据,如实时注入压力、瞬时流量、累积注入量等数据。

2)能在界面中输入中文井场号和现场施工段塞号。

3)能现场实时显示施工曲线,包括注入压力和瞬时流量曲线。

4)支持压力异常报警功能。管理人员可以在界面设置注入压力报警限值,系统出现报警事件时,会发出声光报警,以便管理人员及时处理事件;系统支持对报警事件的纵向检索,可随时查询某台装置的历史报警记录。

5)具有数据存储、检索能力,向用户提供方便实用的数据查询功能。现场技术人员可以查询指定时间段的施工数据。

现场人员在HMI上的现场前端监控组态界面上输入施工井号和将要施工的注入段塞号,然后将其发送至RTU,同时RTU获得的实时压力、实时流量等数据会发送到HMI上的现场前端监控组态界面上显示。

4.2 后端监控平台

后端监控平台采用J2EE平台架构的B/S系统和C/S数据采集软件。平台从软件架构上划分为四个层次: 数据服务层、应用服务层、系统服务层、Web服务层[18]。

1)数据服务层。数据服务层主要由系统底层数据库构成,负责整个平台的数据存储、发布和管理任务。数据服务层是整个系统的数据源,按照数据来源设计为生产指挥系统关系数据库、A2系统数据、实时数据库。

2)应用服务层。应用服务层主要由系统应用模块构成,负责整个系统的业务实现,具体包括段塞监控、压力流量预警、短信发送等。

3)系统服务层。系统服务层主要将系统应用功能进行整合,以统一风格的界面面向最终用户,该层承载用户的所有增、删、改、查等具体应用。

4)Web服务层。Web服务层主要负责系统功能的发布,最终用户通过Web服务层提供的网页地址登录系统进行工作。该层采用Apache Web服务器集群进行搭建,由3个Jboss 2/Tomcat 7 Web服务应用组成。采用系统热备份的方式运行,当某个Web服务出现问题时系统自动切换到备用Web服务上,确保系统的无间隔使用[19-20]。

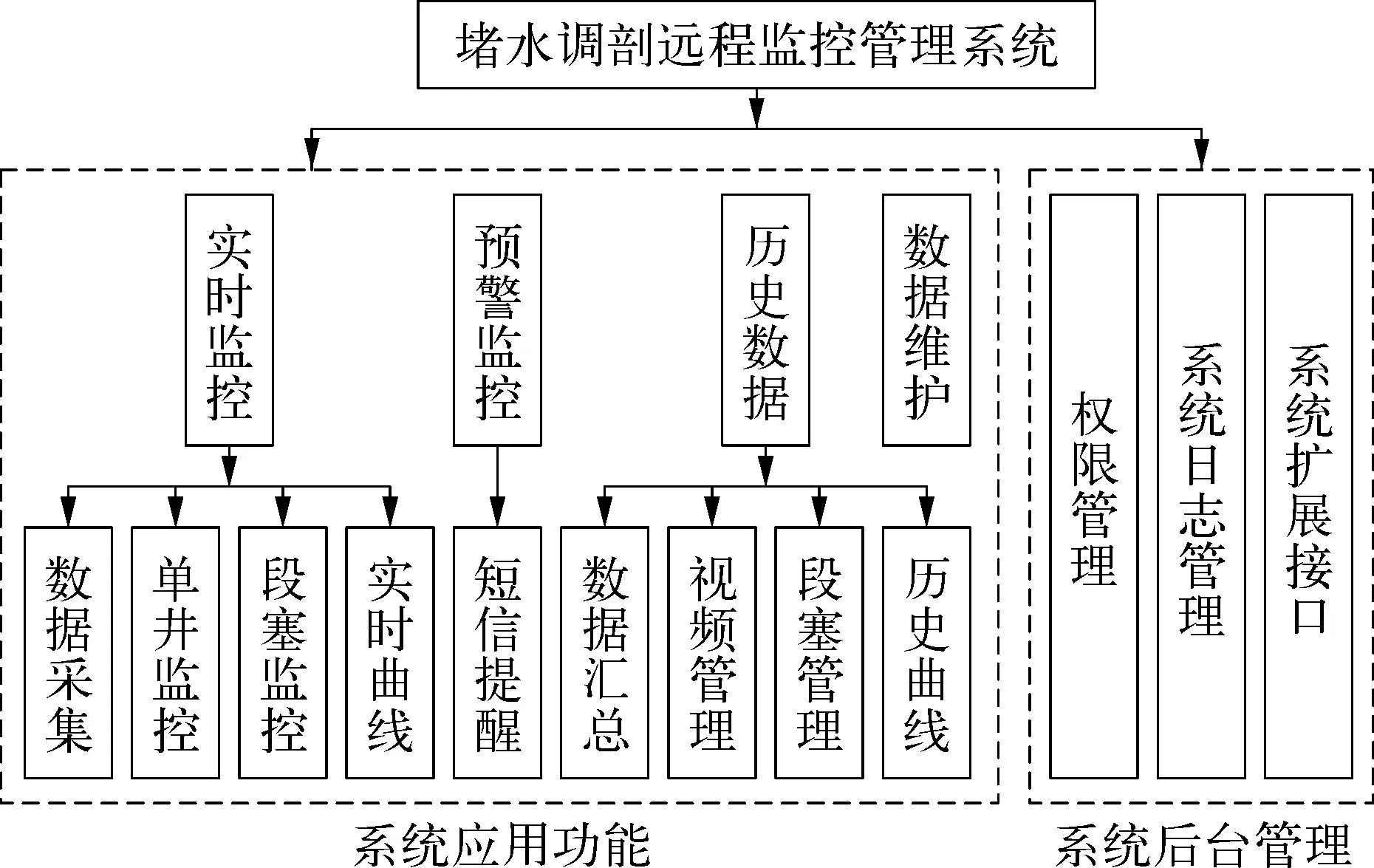

后端监控平台从应用功能上划分为: 堵水调剖井数据采集、堵水调剖井实时监控、堵水调剖井预警监控、堵水调剖井历史查询、堵水调剖井数据维护、系统日志管理、系统权限管理、系统扩展接口八部分,系统功能架构如图5所示。

图5 系统功能架构示意

后端监控平台主界面主要通过报表形式展示公司级和各厂级注堵水调剖井的井名、施工开始时间、施工结束时间、调剖前压力、调剖前注入量、当前段塞名称、实时压力、实时流量、累计注入量、当前状态、数据更新时间等的指标情况。

标准化按钮可满足用户对界面信息的操作。视频按钮可以连接到对应单机的视频;曲线按钮打开查看当前井的实时段塞号、实时压力、累计注入量、实时流量曲线;点击参数按钮对参数进行设定;文档按钮可以上传、查看当前井地质方案、施工方案及施工总结。

5 结束语

该系统实现了对油田堵水调剖施工现场的信息化管理,达到了对施工过程的实时监控目的,有效提高了堵水调剖的现场管理水平和施工过程的质量控制,并对后期堵水调剖技术分析提供了可靠的数据来源。

面对复杂的施工现场,系统支持WLAN和无线GRPS两种方式进行数据通信,将堵水调剖施工现场的压力、流量等实时数据和视频远传至公司服务器,同时为了便于现场工作人员的管理,其前端采集单元内置液晶触摸屏,可进行施工数据的显示和录入,液晶界面操作简单,数据维护便捷,方便现场应用。系统监控管理平台以Web界面实时显示堵水调剖过程中的流量、压力等主要参数,对堵水调剖现场实现远程监控,实现按油田公司、厂处两级堵水调剖远程监控及管理,并能实现对堵水调剖过程的预警判断,实现历史数据查询功能,后台支持数据的录入管理、维护功能等,实现了注堵水调剖井工况的实时分析、预警、指标统计、曲线报表自动生成等功能,满足了油田数字化管理模式下对注堵水调剖井精细化、数字化、扁平化的管理要求。