航空有机玻璃定向修形工艺方法的研究

2020-04-12徐梦张勇勇

徐梦 张勇勇

摘要:航空有机玻璃成品件因外形尺寸超差无法进行装配,严重制约飞机修理周期。通过对YB-2玻璃进行力学分析,研究出对玻璃施加定向外力并退火消除内应力的工艺方法可使玻璃形成定向塑性变形,有效缩短了因退换货造成的生产周期延误,减少了外购成品玻璃报废的成本损失。

关键词:航空有机玻璃;定向;修形

Keywords:aeronautical perspex;directional;modification

0 前言

航空有机玻璃是飞机上一类具有特殊功能的部件,是机体结构的组成部分,不仅提供良好的视野,还起到维持飞机气动外形的作用。

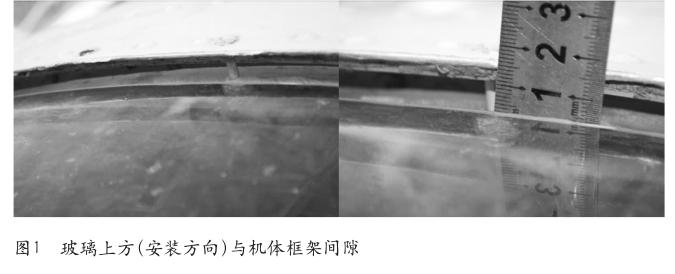

某型飞机连续多次出现观测窗外购有机玻璃的外形与机体不贴合情况,装配后玻璃与机体单边间隙达10mm以上。通过对玻璃的外形尺寸超差缺陷进行统计,该玻璃缺陷主要集中在玻璃上方(安装方向),通过调整玻璃装配位置及方法后,玻璃凸弧与机体框架凸弧不一致(见图1),有11mm左右的间隙。

由于该玻璃(YB-2航空有机玻璃)为外购成品玻璃,采购周期长、成本高,如无法安装,将导致座舱气密试验等工作无法推进,报废成本高昂,对生产周期有很大影响,开展故障研究势在必行。

1 航空有机玻璃定向修形的可行性分析

1.1 航空有机玻璃定向修形试验力学分析

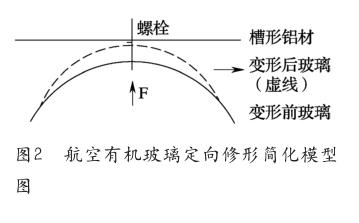

为了对航空有机玻璃进行定向修形,需要对玻璃尺寸超差处铣切面施加定向外力,以消除玻璃凸弧与机体框架凸弧的間隙,简化模型如图2所示。

该型飞机玻璃采用经典的静强度设计,对玻璃力学性能简化分析时,忽略玻璃整体在外力载荷条件下的受力情况,仅对玻璃受力点进行极限力学分析,以确保外力载荷不对玻璃造成不可逆的损坏。

根据YB-2玻璃弹性模量与温度的关系及拉伸强度与温度的关系,确定室温(20℃)条件下,YB-2有机玻璃弹性模量为3GPa,YB-2有机玻璃拉伸强度为70MPa。根据弹性变形胡克定律,若施加外力使玻璃发生11mm的变形量,玻璃受力点的极限应力值小于玻璃拉伸强度时,理论上不会对玻璃造成破坏性损伤。

1.2 航空有机玻璃定向修形内应力的消除

为了消除弹性变形导致的内应力并保持玻璃的整体外形不被破坏,将变形后的玻璃加温至玻璃的应变点至软化点之间的温度进行低温退火,可使玻璃发生定向塑性变形。

因此,在室温(20℃)对玻璃施加小于其拉伸强度的外力,使玻璃发生弹性变形,并通过退火消除弹性变形内应力,达到玻璃可控塑性变形的目的,在理论上是可行的。

2 YB-2航空有机玻璃定向修形工艺方法的研究

通过对YB-2航空有机玻璃制作过程的分析,将定向修形试验分为定向拉伸、退火、安装方法优化等三个步骤开展。

2.1 定向拉伸

1)外观检查

对玻璃铣切面进行初磨及外观检查,防止铣切面存在其他缺陷导致施加外力时出现破损等情况。

2)定位工艺孔

a. 玻璃上机验装,调整玻璃安装位置,使玻璃与机身窗框的匹配程度最佳,并用记号笔在玻璃上画出粗加工基准线,按照粗加工基准线进行铣加工,使铣切面圆滑过渡。

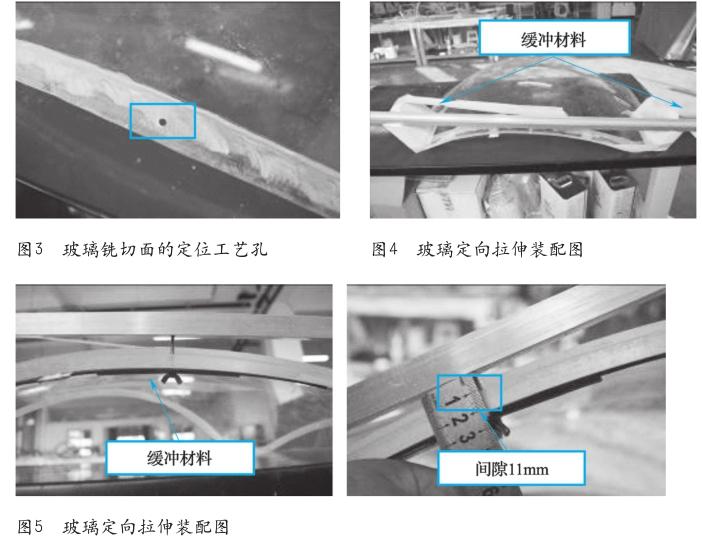

b. 再次上机验装,使玻璃与机身窗框的匹配程度最佳,在玻璃凸弧与机体框架凸弧间隙最大处做记号,在对应铣切面钻10mm的定位工艺孔(见图3)。

3)外力拉伸工具选择及装配方法

选用槽铝(LY-12)作基底,使用螺栓及配套蝶形螺母、缓冲材料,按照图4、图5进行装配,调节缓冲材料厚度,使玻璃铣切面与钢材基底间隙为11mm。虽然经过测算,定向拉伸力不会对玻璃造成破坏性损伤,但为了减小定位孔处的压力,在钢材与玻璃两端以及蝶形螺母与玻璃之间增加了缓冲材料,同时也减少了定向拉伸工具对玻璃外观质量可能造成的损伤。

4)外力施加方法

通过理论计算,极限外力值在飞机有机玻璃的拉伸强度范围内。但为了防止出现玻璃破损情况,将施加外力分为两个步骤,一是在低温退火前直接施加外力,将玻璃凸弧与机体框架凸弧间隙减小至6mm,二是在低温退火阶段将螺栓拧到底,使玻璃凸弧与机体框架凸弧间隙减小至0mm。

2.2 低温退火

1)退火温度及退火时间选择

查询材料手册,YB-2玻璃的退火温度为(70~80)℃,加热时间为6h。根据手册要求及实际工作经验,将定向拉伸后的玻璃低温退火温度设定在80℃,退火时间设定为6h。

2)退火步骤

a. 将施加外力的飞机有机玻璃放入预热80℃的烘箱,开始计时。

b. 加热2h后,打开烘箱,迅速将加力装置的螺栓拧到底,使玻璃凸弧与机体框架凸弧间隙减小至0mm,关闭烘箱。

c. 总加热6h后关闭烘箱,不允许打开烘箱门,随炉冷却后,取出玻璃。

2.3 定向拉伸玻璃的检验

1)外形尺寸

经测量,随炉冷却后的玻璃变形有所反弹,玻璃铣切面与钢材基底间隙为3mm,塑性变形量为8mm。

2)外观质量检查

对定向修形后的有机玻璃进行外观检查,无布纹等典型表观缺陷,玻璃下方(基准为安装方向)有一个小于0.5mm的点状缺陷,符合技术要求。

对定向修形后的有机玻璃进行光学性能检查,采用30°角目视检查,距其实际边框10mm以外无明显的波纹影像、弧形折光影像、球形折光影像等缺陷,符合技术要求。

2.4 安装方法优化

1)机上验装

a. 将玻璃再次上机验装,以玻璃原缺陷处铣切面定位孔为安装基准进行固定,在此基础上通过调整安装位置,消除玻璃铣切面与机体框架的剩余间隙影响。对照飞机安装面,在玻璃四周其余螺钉孔位置钻取Φ4mm螺钉孔,取下玻璃后在原螺钉孔位置用120o划窝钻头重新钻取Φ10mm的安装孔,同时在安装孔的外侧边缘用细木工带锯机锯成与安装孔等宽约10mm的豁口,用400#的水砂纸除去毛刺。

b. 钻孔完毕的玻璃再次上机验装,玻璃各边间隙符合要求后进行外观处理。

2)外观处理

取下玻璃,用中性肥皂水或中型清洗剂水溶液清洗整个表面,再用清洁的温水清洗。清洗后用洁净的软绒布擦干,或用干燥、清洁的压缩空气吹干,并装配。

3 结束语

航空有机玻璃定向修形工艺方法已在发现缺陷的飞机上使用,装配间隙符合要求,厂内经过气密试验、水密试验等均未发现漏气、漏水问题。出厂飞机经质量回访,目前使用效果良好。

通过对有机玻璃板YB-2制成的玻璃定向修形工艺的研究,确认在特定条件下对成品件玻璃施加一定的定向外力可改变玻璃外形,提高装配质量的方法具有可行性,缓解了因玻璃制造缺陷延误飞机维修周期的局面,减少了玻璃报废的成本损失。

参考文献

[1]史伟琪,黄正云,李跃进.航空有机玻璃的力学性能和温度的关系[J].材料工程,1988(3):3-8.

[2]师昌绪,颜鸣皋.工程材料实用手册[M].第2版.北京:中国标准出版社,2002.

作者简介

徐梦,工程师,主要从事飞机非金属修理及喷涂工艺研究、工程技术及质量管理工程。

张勇勇,助理工程师,主要从事飞机非金属修理及喷涂工艺研究。