钢管拱内补偿收缩自密实混凝土的试验研究

2020-04-11郭晨绯王君实

郭晨绯 王君实

(中铁三局建安公司试验中心,山西 太原 030006)

1 概述

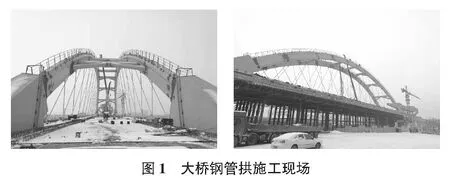

新建太原至焦作客运专线铁路跨既有榆太市政道路简支钢管拱特大桥工程位于山西省晋中市(见图1),主拱拱跨1-128 m,系简支钢管拱结构,由上拱、下拱、联接腹板及联接系杆组成,上、下拱内径均为1 200 mm,腹板厚度为500 mm,管内采用C55补偿收缩自密实混凝土,本课题对补偿收缩自密实混凝土进行试验研究,为施工生产创造条件。

2 原材料

1)水泥。

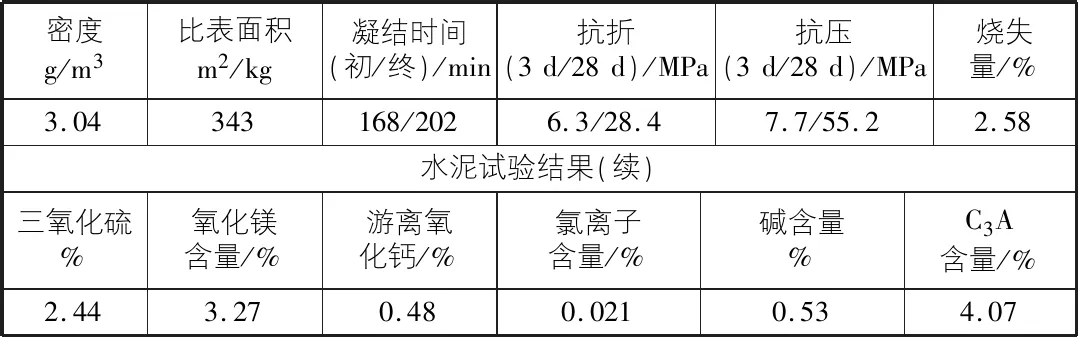

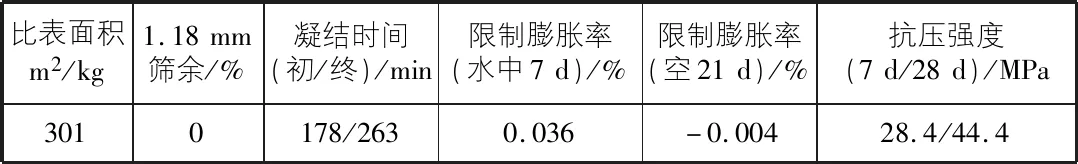

采用太原山水水泥有限公司P.O42.5,试验结果如表1所示。

表1 水泥试验结果

2)矿渣粉。

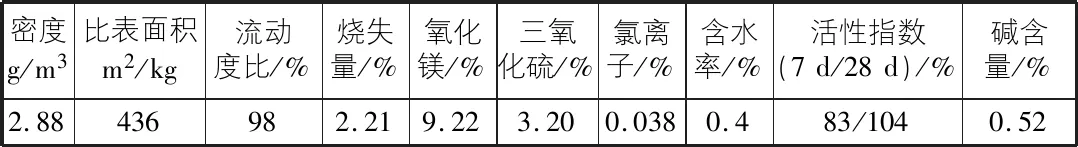

产地山西太钢不锈钢股份有限公司,执行标准TB 10424—2010铁路混凝土工程施工质量验收标准的S95粒化高炉矿渣粉,试验结果见表2。

表2 矿渣粉试验结果

3)膨胀剂。

产地山西康特尔精细化工有限责任公司,执行标准GB/T 23439—2009混凝土膨胀剂硫铝酸钙型Ⅰ型,试验结果见表3。

表3 膨胀剂试验结果

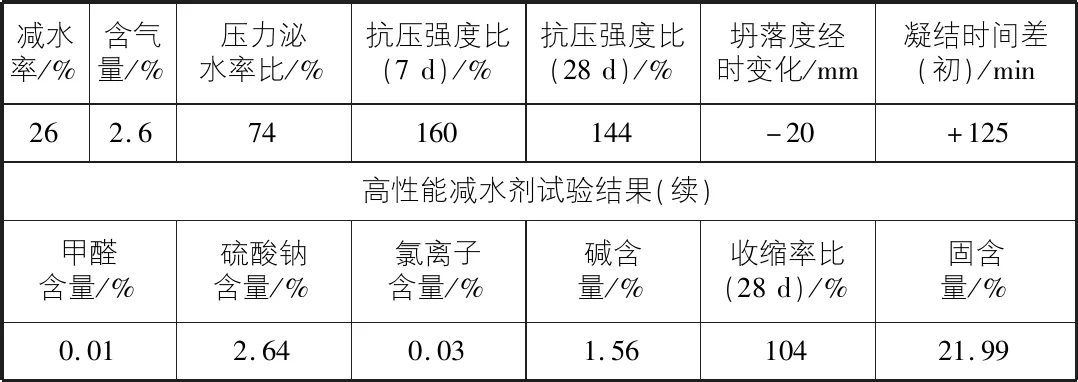

4)高性能减水剂。

产地为山西康特尔精细化工有限责任公司,见表4。

表4 高性能减水剂试验结果

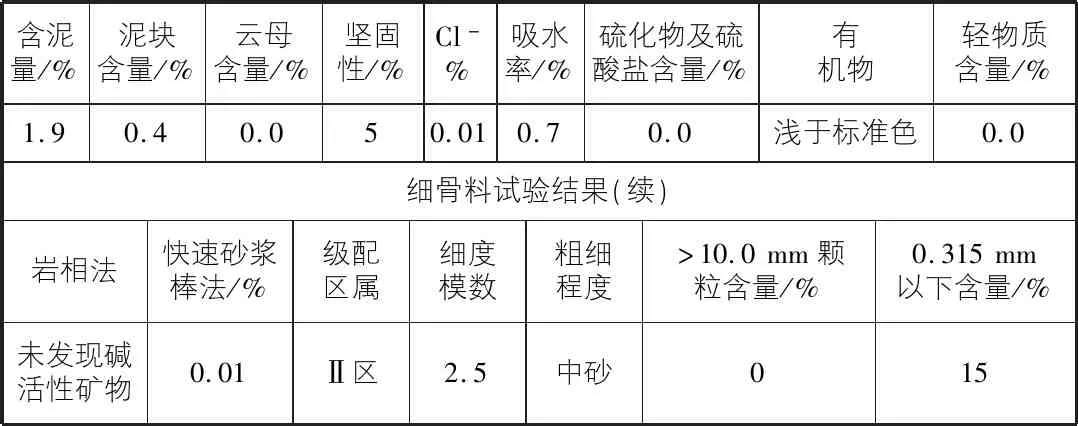

5)细骨料。

产地河北省灵寿县云盛建材有限公司,天然河砂,如表5所示。

表5 细骨料试验结果

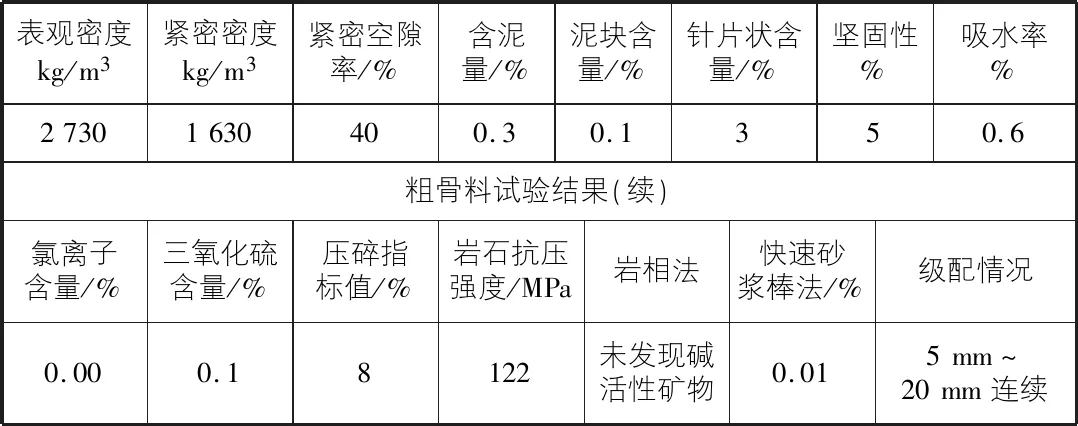

6)粗骨料。

产地和顺县恒远石料厂,执行标准《铁路混凝土工程施工质量验收标准》中配制C50及以上,为确保连续级配,用5 mm~10 mm∶10 mm~20 mm=3∶7复配为二级配,试验结果见表6。

表6 粗骨料试验结果

3 预期目标

1)力学指标。

制配强度:fcuk=55+1.645×6=64.9 MPa(标准差选6 MPa);弹性模量:E≥35 GPa(28 d)。

2)长期性和耐久性指标。

限制膨胀率:ε>0.015%(水中14 d);含气量:A=2%~3%;电通量:Q≤1 200 C/6 h。

3)工作性指标。

a.坍落度H0=220 mm~260 mm,H120无损失,H300≤180 mm;扩展度L0=500 mm~650 mm。

b.自密实性能:扩展时间:T500=5 s~9 s;J环扩展度差:Lj≤25 mm;V型漏斗试验:流出时间不大于6 s;U型箱试验:填充高度差:≥25 mm。

4 配合比设计

1)无论是收缩补偿性能还是自密实性能,都以材料的合理选择及良好的配合比设计为基础。根据JGJ/T 283—2012的建议,配合比设计经过初步设计、理论设计、生产设计三个阶段,基准配合比确定后发送项目部,由项目部进行试生产搅拌,以验证混凝土形态,不经生产性验证不得正式施工。

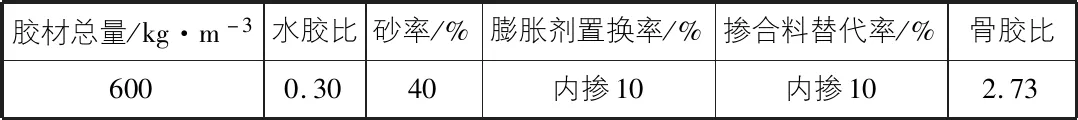

2)配合比设计各参数的选择参照JGJ 55—2011中的建议,砂、石料的每立方米用量使用质量法,实践表明质量法运用得当完全满足使用要求,胶凝材料的总量参照JGJ/T 283—2012和TB 10424—2018两个标准上限的规定(分别为550 kg/m3和600 kg/m3)并根据优先保证流动性和密实性的原则确定为600 kg/m3,经理论计算并结合历史经验,混凝土理论配合比见表7。

表7 混凝土理论配合比 kg/m3

配合比的主要设计指标见表8。

表8 配合比主要设计指标

3)理论配合比经试拌,各项性能测试结果见表9。

表9 配合比拌合物、力学、耐久性实测结果

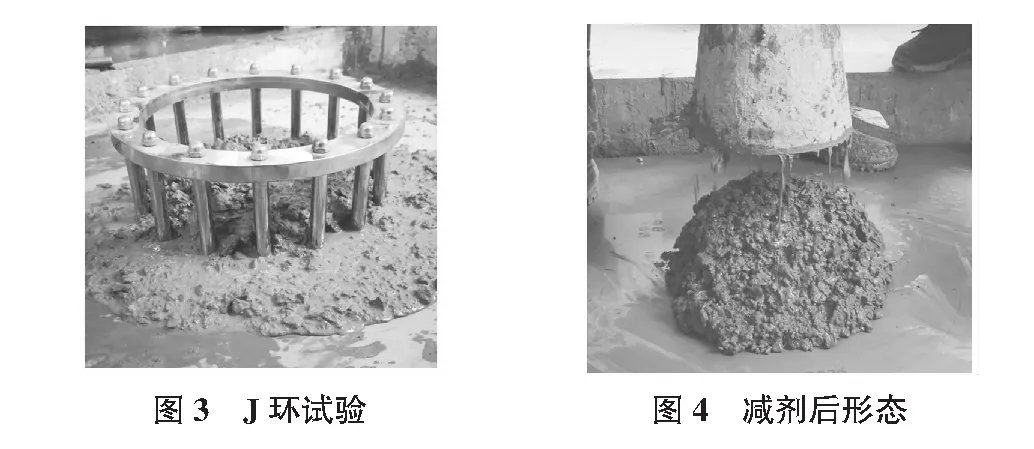

拌合物出机形态见图2,可以发现混凝土出机后呈自流平状,和易性良好,不沾锹;图3是混凝土J环试验,可见拌合物流经J环较为顺畅,扩展度无大的变化。

4)配合比稳定性验证。

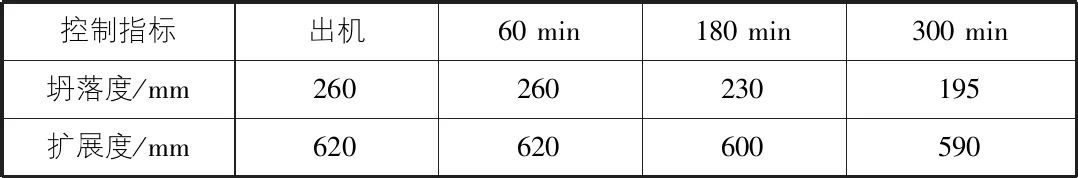

为保证配合比的稳定性,避免现场实际使用时性能出现较大波动,我们将减水剂减掉20%,再进行试拌,结果发现除坍落度减小外,混凝土形态仍较好,说明配合比参数选择合理,见图4。

根据以往经验,当现场采用大坍落度混凝土时拌合物状态会时好时坏,外界条件稍一变化混凝土就出现泌水、离析等现象,无法正常施工,称之为“边界混凝土”,为此我们建议在试配时,可以先减掉20%左右的减水剂,如果混凝土除了坍落度明显变小外其他性能仍保持基本不变(不分散,不离析,均匀下沉),说明配合比稳定性较好,这个方法可以作为验证配合比合理性的一个参考方法。

5)有害物质含量计算。

按照折固及折减规则,经计算,碱含量为2.81 kg/m3(限值不大于3 kg/m3),氯离子为0.032%(限值不大于0.10%),三氧化硫为2.19%(限值不大于4%),含量均不超过铁路验标的规定。

5 施工情况

1)现场情况。

理论配合比设计完成后,中心试验室将配合比发送项目部试验室进行复现性试验,结果复现性良好;随后搅拌站进行了试搅拌,观察可知混凝土形态良好。随后钢管拱于2019年11月浇筑混凝土,现场自设搅拌站,原材料材质、配合比进行了严格控制,上拱、下拱、中间腹板分开浇筑,中间各间隔7 d,采用拱脚顶推法,主拱(包括腹板)共浇筑混凝土834 m3,每次浇筑历经4 h。经对出机、入泵及拱顶开窗处混凝土状态仔细进行观察可知,混凝土形态良好,呈自流平状态,无离析、泌水、过大气泡等情况,混凝土流动性保持3 h基本不衰减、5 h可泵送的要求,现场测试情况如表10所示。

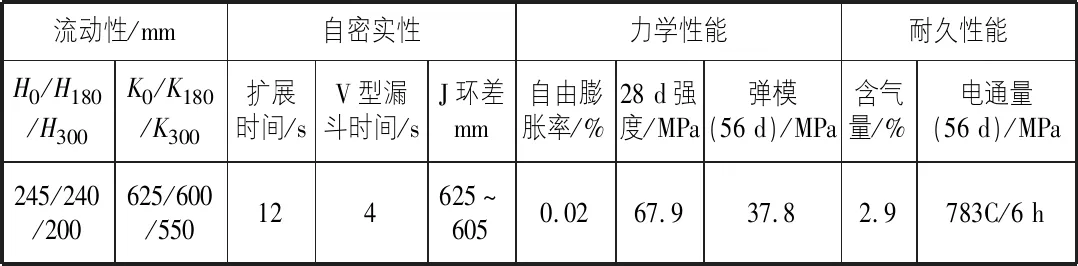

表10 现场混凝土工作性测试结果

2)脱粘控制。

a.过程控制:控制好配合比、泵机压力及灌注的连续性,保证混凝土具有最优的和易性是保证管内混凝土不脱粘的前提。在混凝土浇筑过程中,每浇筑一段,施工人员用手锤敲击钢管壁,如听到明显的钢管和混凝土脱离的回声,则立即通知施工人员采取措施,主要有:调整泵送压力、微调混凝土外加剂(改善压力泌水率)、改善管壁排气窗的位置及大小等。

b.检测及注浆:当浇筑达到14 d以后,专职质检人员逐节使用敲击法检测混凝土脱粘情况,当脱粘范围超过2 m或脱粘厚度大于3 mm时,采取了真空注浆法给予处理,本工程发现符合处理条件的部位4处,均通过真空注浆法处理,经再次检测未出现脱粘情况。

6 结论

1)无论是补偿收缩还是自密实,都必须以配合比设计为基础,同时原材料做到严格控制,骨料粒形必须合格,细骨料0.315 mm以下细粉粒不能太少,砂率亦取稍大,总胶结料不宜过小,水胶比宜小,膨胀剂限制膨胀率必须合格,做好了这些用常规方法配制补偿收缩自密实混凝土是有保证的。

2)为验证配合比的稳定性,在理论配合比完成后,可以减掉20%左右的减水剂再进行试配,如发现除坍落度变小外,混凝土形态仍较好则可以判定混凝土的稳定性较好,反之则应重新调整配合比有关参数。

3)机制砂棱角多,级配较难控制,混凝土流动性差,不建议在钢管混凝土中使用,可否掺配一定比例的河砂使用应进行试验及现场试灌注,否则不宜贸然使用,今后机制砂应在生产装备、粒形控制、加工工艺方面有所突破,否则单靠施工技术及配合比设计很难达到预期效果。

4)为保证混凝土不出现脱粘现象,除了使用收缩补偿混凝土外,混凝土拌合物的和易性至关重要,膨胀剂的限制膨胀率试验必须做,确保混凝土在纵向限制条件下具备微膨胀及补偿收缩的能力,保证不出现脱粘现象。