某型装备能源电池异常爆破故障分析

2020-04-11李华霖常红国营长虹机械厂

■ 李华霖 常红/国营长虹机械厂

0 引言

弹上电池是各型武器装备能源供应的重要部件,其工作可靠性对装备战术发挥至关重要。由于电池属于一次性使用能源部件,平时不工作时内部电解液处于独立隔离状态,当受外部信号激发后,隔膜、引燃条等电解液隔离装置因高压气或者高温起燃作用而失效,使两种电解液相互作用而对外产生电压。如果电池设计或制造过程存在缺陷,可能引发高压气或高能燃料泄漏等意外,造成弹药功能失效。在早期热电池技术尚未成熟时,加上技术封锁等因素限制,我国从国外引进的部分装备依然采用蓄电池、铅酸电池等液体化学电池作为弹上能源部件,在产品贮存寿命、可靠性、安全性等方面的指标远比热电池低,故障时有发生,严重影响装备的使用效能和战训的安全性能。

1 故障现象

年度战训时曾经发生一起导弹按压发射按钮后未离机、飞机带弹返回的故障特情,严重影响装备使用性能和载机作战安全。分解发现,该枚导弹的弹上电池、电源控制部件、飞行控制部件等多个部位被严重损坏,经过分析研究,最终确定故障原因是弹上电池存在设计缺陷,电池激活时装药筒异常爆破,碎片冲出打坏电源部件,继而引发控制部件功能失效,不能向舵机供给电压和零位信号,导致舵面不能正常归零,无法形成“导弹准备好”指令,最终使导弹无法正常发射离机。

为查找故障原因,技术人员对弹药进行拆解检测,外观检查发现,左上舵和右下舵不在零位,左上舵舵面处于-7°位置,右上舵舵面处于+6°位置。经安全化处理后,用全系统综合检测设备对故障导弹进行性能检测,当检测到5-1167故障参数时出现故障,设备自动停止测试。5-1167故障参数表示弹上AC18V电压供电不合格,该故障涉及的弹上部件有二次电源、控制组合、自动装置组合等。

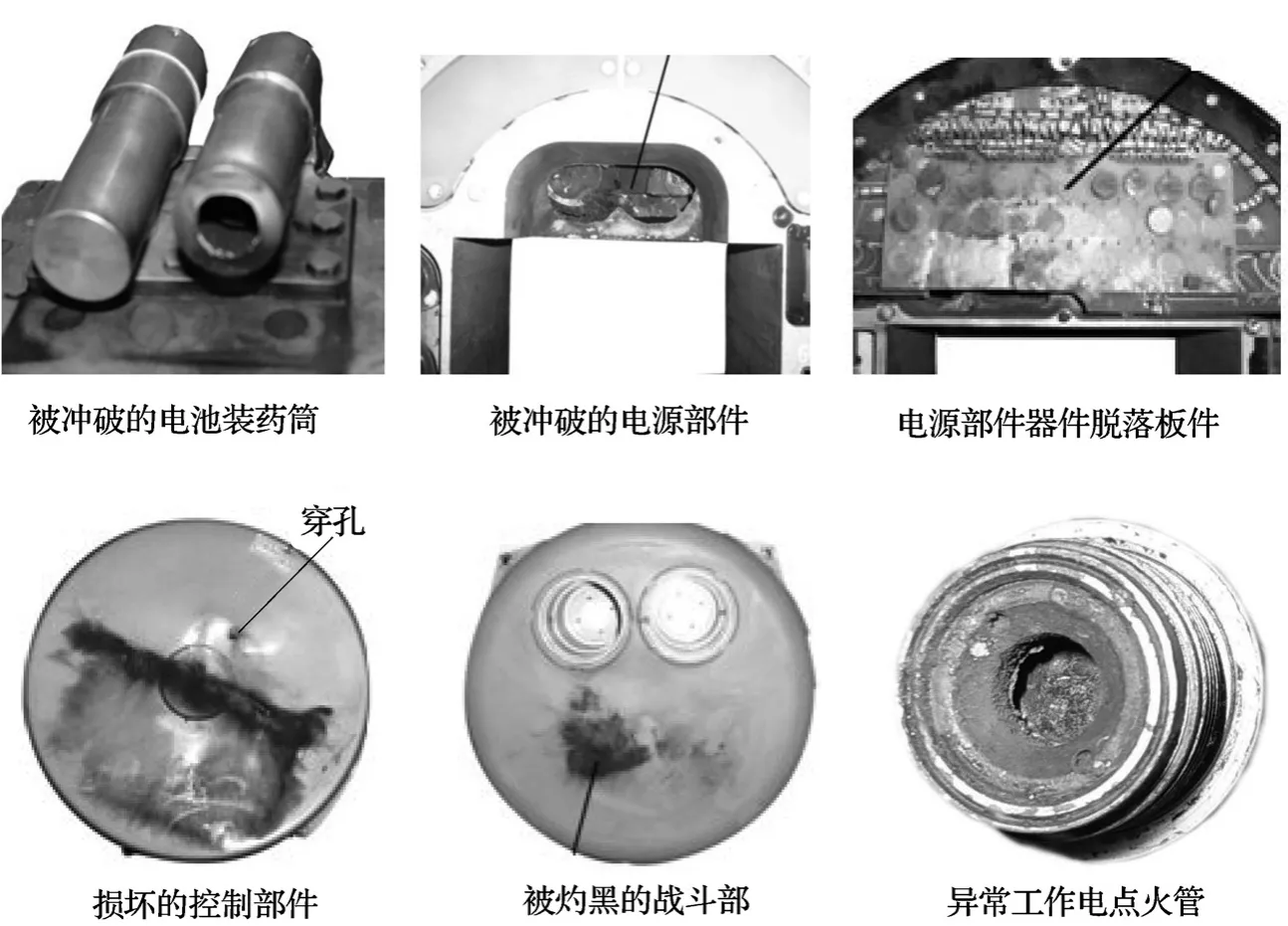

根据故障现象和故障定位,对弹药进行深入分解,当分解到电池部件时,发现电池外观异常。该电池属于20世纪70年代的铅酸电池体系,工作时主要采用高压燃气起爆内部电解液隔膜引发化学反应产生电能。检查发现,电池上端用于贮存火药装置的两个装药筒出现异常,右侧的装药筒前端被异常冲破,冲出两个大圆孔,电点火管基座变形、开裂;用数字多用表检测电池输出,残留500mv左右的电压;打开电池基座,发现内部串联的电池模块大部分完好,仅靠近气路出口部位的模块有被燃气灼黑的现象;用冷气对电点火管进行吹试,由电点火管向下导通至电池内部的气路通畅。经深入分解发现,上述部件多处出现壳体灼黑、变形和穿孔、电路板烧坏、元器件震脱等异常现象,如图1所示。

2 导弹工作原理时序分析

为排除故障,需要确定故障产生部件以及起决定作用的因素。因此,从导弹工作原理入手,对故障产生原因进行逐层深入分析。当飞行员按压“发射”按钮后,导弹应产生下述动作:

1)电池工作启动。

2)两个气源部件的电爆管和发动机燃料箱增压火药活门工作。

3)从电源部件向导弹控制系统提供18V电压。

4)交流电压使导弹控制系统陀螺电机开始旋转。

5)当电池进入工作状态时,向发动机提供+22V供电。

6)在电瓶进入工作状态时,导弹转用自备电源,在导弹脱离之前同时由载机和电瓶供应电源电压。

图1 损坏故障部件

7)随着转入自备电源,控制系统陀螺仪解锁,向控制系统和导引头发出指令“闭锁”。

8)在导弹控制系统中有电源电压以及气源系统中的氮气存在时,舵被置于零位。当舵处于零位且控制系统陀螺仪解锁时,向载机发出指令“导弹准备好”,根据该指令导弹与载机发射装置脱离。

飞行员按压“发射”按钮后,导弹无法发射,说明上述过程或某一环节出现了问题。

3 故障分析

3.1 故障部件定位

根据故障弹的外观故检、整弹测试和时序分析结果,断定故障原因可能是电池部件、控制组合部件和自动装置组合。因弹上电池装药筒被异常冲破,其爆破力方向正好对向电源部件壳体穿孔部位,而紧挨电源部件的控制组合损坏部件也正好与电源部件壳体穿孔部件处于水平位置,由此断定故障根源是电池装药筒发生了异常爆破。故障发生过程如下。

1)电池火药装置前端面被高压燃气异常冲破,装药筒高速飞出将二次电源的铸铝壳体打碎,造成电源部件内部多块电路板被冲坏,二次电源盖板也被冲击力击打变形,同时因力的传递因素,紧挨着控制组合部件的壳体也被击打变形。

2)高压火药燃气异常冲出,使战斗部、控制组合部件、自动装置组合、电源部件等多个部件及导弹内舱被灼黑;高压火药燃气异常冲出后导致输往电池内部的压力不够,只有很少一部分燃气经过向下的气路进入电池内部,大部分电池模块未被激活,仅靠近气路出口部位的少量电池模块动作,因此只残留几百毫伏的输出电压。

3)电池激活,电源部件产生电压部分的工作正常,控制系统陀螺仪解锁。舵机归零需要两个条件:电压供电正常和气源系统氮气存在。由于电源部件被打坏,无法供给舵机电压,舵面未能正常归零,无法形成“导弹准备好”指令,因此导弹不能与载机发射装置脱离。

3.2 电池故障分析

正常情况下电池火药装置的火药筒不应冲出,此次故障因火药装置完全烧毁而无法进行进一步的试验和分析。根据故障现象,分析认为火药筒异常冲破的可能原因有:电池电点火管的火药筒装配不良或者气路管中有多余物堵塞,导致被冲出;电池电点火管装药量过大,导致电点火管爆轰能量过高,将电池电点火管前端面冲破。

为确定故障根源,从以下几个方面加以阐述。

1)电池内部结构组成

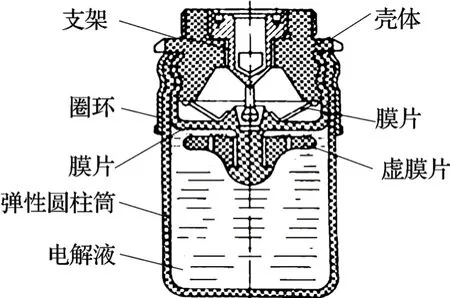

该电池采用铅酸电池体系,由32个串联的电池块构成,电池块与充满电解液的小瓶相连。电池块位于舱室的绝缘盒内,每个盒底部有用于安装小瓶的丝扣孔,小瓶位于单元的下部舱室。电解液包装盒由带分接头的交替正负板片电极构成。两个固定在壳体上的液态火工品排出装置用于电池激活。小瓶为弹性圆柱筒(见图2),内部充满电解液。筒体被密封,用于在电池非工作状态时存放电解液。

在向电子点火器加+27V电压时,由于烟火剂燃烧而产生的炽热气体在小瓶舱内产生剩余压力,通过小瓶的弹性壁及电解液作用于工作膜片。膜片被破坏,电解液被压入电极盒,电解液与电极反应物质间开始化学反应。化学反应的结果是化学能转化为电能。电池进入工作状态并向与之连接的系统供电。

图2 电池小瓶结构图

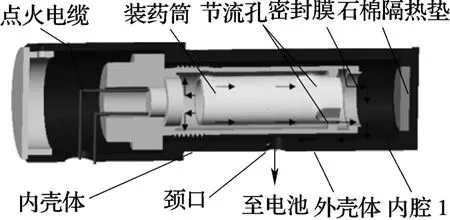

2)火药筒正常工作流程

正常情况下,根据“发射”指令,电池激活系统工作,点火具桥丝熔断,点燃装药筒内的火药,产生高温高压火药气体,顺着装药筒与火药装置内壳体之间的缝隙从装药筒头部的三个节流孔泄出,冲破密封膜,到达火药装置内腔,再反方向顺着火药装置内壳体与火药装置外壳体之间的缝隙通过火药装置颈口,最终到达电池内部,挤碎安瓿管隔膜,使电解液与电极混合,产生直流电压(见图3)。

图3 电池火药筒工作示意图

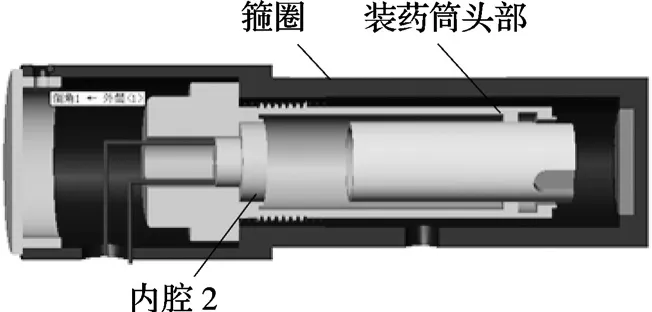

3)火药筒异常工作流程

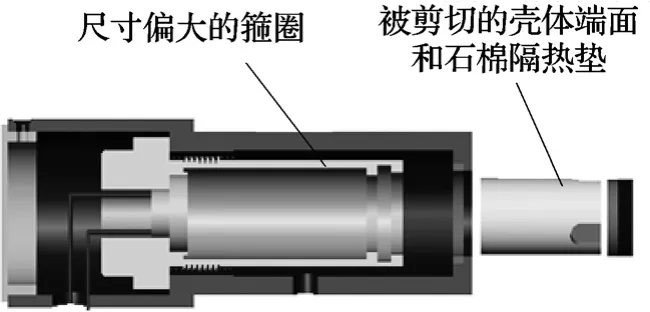

装药筒通过其头部与火药装置的箍圈以过盈配合的方式固定,如果制造误差导致装药筒外径偏小或箍圈内径偏大,固定可能不够牢靠。当装药筒内的火药燃烧后,产生高压火药气体,反向推着装药筒向前移动,节流孔越来越小,内腔2中压力越来越大,将装药筒向前推至火药装置端面石棉隔热垫处,此时节流孔被完全堵住,内腔2中压力无法泄出(见图4)。

当内腔2中压力增大到超过火药装置壳体的剪切强度时,壳体被冲破,装药筒随之高速冲出(见图5),撞击二次电源,装药筒遇阻变形增大。

从以上分析可以得出:装药筒制造缺陷导致其尺寸偏小,固定不牢,在火药压力作用下,装药筒异常冲出,导致电池激活系统工作异常。

4)故障验证

查询资料可知,该型电池激活系统采用冗余设计,由两套相对独立的火药装置组成,仔细检查该枚导弹故障件发现:

a.一套火药装置工作正常,另一套火药装置故障,壳体被冲破,装药筒冲出。

b.在电源部件内捡出了一个装药筒、一个壳体端面和一个石棉隔热垫,装药筒靠近头部的部位胀大隆起。

c.解剖工作正常的火药装置,发现装药筒头部压痕很深;检查故障的装药筒,发现装药筒头部压痕较轻。

d.测量箍圈尺寸:故障件为φ120.12mm,正常件为φ119mm。

e.参照以往故障情况,发现两套火药装置都出现故障,在二次电源内捡出两个装药筒、两个壳体端面和两个石棉隔热垫,两个装药筒靠近头部的部位都胀大隆起,两个装药筒头部压痕都较轻。测量装药筒头部尺寸,一个为φ116.33mm,另一个为φ118.32mm。

以上现象进一步验证了对“电池激活故障机理分析”是正确的。

4 结论

图4 装药筒间隙配合图示

图5 装药筒冲出示意图

综上分析,可以断定引起故障的原因是该型电池设计制造时存在缺陷,直接原因是电池装药筒制造缺陷导致其尺寸偏小所致。为避免故障再次发生,应采用国内成熟热电池技术进行部件替代,避免发生类似故障,保证载机和飞行员安全。