某型主燃油泵调节器离心飞重在油液中的轴向力计算

2020-04-11张恕森李鹏辉杨宏刘闯成都航利集团实业有限公司

■ 张恕森 李鹏辉 杨宏 刘闯/成都航利(集团)实业有限公司

0 引言

某型发动机主燃油泵调节器(主调)用于向燃烧室供给燃油,并根据发动机状态和外界条件变化调节供油量,保证发动机在各个状态下都能稳定工作,其性能对于发动机的正常工作乃至飞机的飞行安全至关重要。

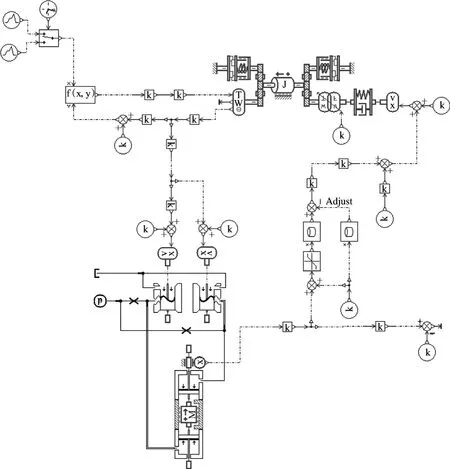

从功能模块上来看,该型主调由油门杆转速给定装置、温度测量修正装置、转速测量装置、液压放大器、执行机构等控制单元组成。转速测量装置为转速控制器、加速控制器的重要组成部分,由传动轴、飞重支架、两个离心飞重块、顶杆、摆杆等组成。离心飞重作为转速测量元件,具有很高的灵敏度,其测量结果将对控制器的性能产生极为重要的影响。然而,现有的离心飞重换算离心力的计算方式多是简单计算离心飞重在空气中的工作情况,没有考虑实际工况下油液环境的影响。

本文提出了一种带油液修正的离心飞重换算离心力的计算方法,并代入某型涡扇发动机主燃油泵调节器液压机械控制系统的AMESim模型中进行了验证。

1 转速测量装置工作原理

从结构上来看,传动轴和飞重支架固定在一起,飞重通过轴承销固定在飞重支架上,随传动轴一起转动。飞重的摇臂通过顶杆与摆杆相联系,如图1所示。发动机工作时,转子通过齿轮箱和传动轴带动离心飞重旋转,离心飞重的摇臂将与发动机转速大小成正比的换算离心力作用在摆杆的左侧。当发动机转速上升而弹簧输入不变时,换算离心力增大,使摆杆右移,摆杆右侧弹簧力增加,直到换算离心力与弹簧力达到新的平衡为止。

图1 转速测量装置原理图

2 换算离心力的计算

离心飞重是转速敏感元件,对转速变化的响应很快。确定离心飞重的数学模型和换算离心力的计算公式是建立转速测量装置模型的关键。

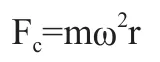

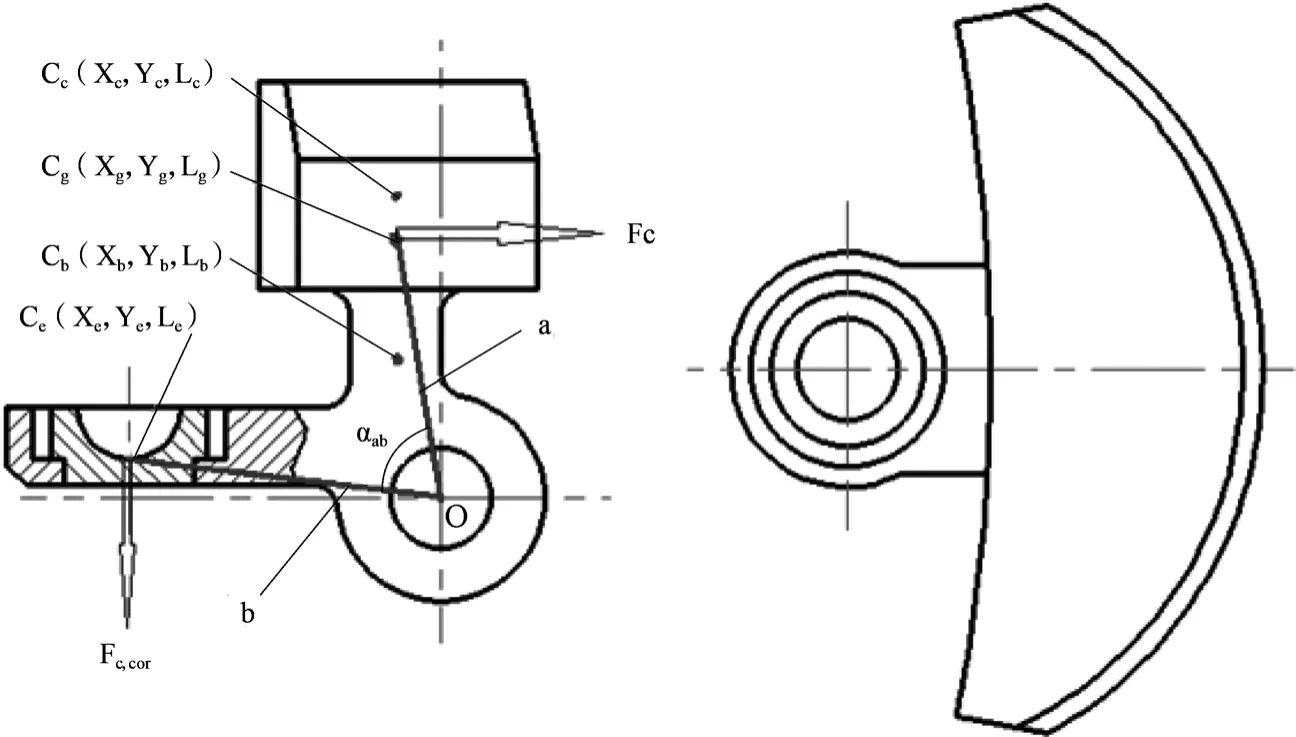

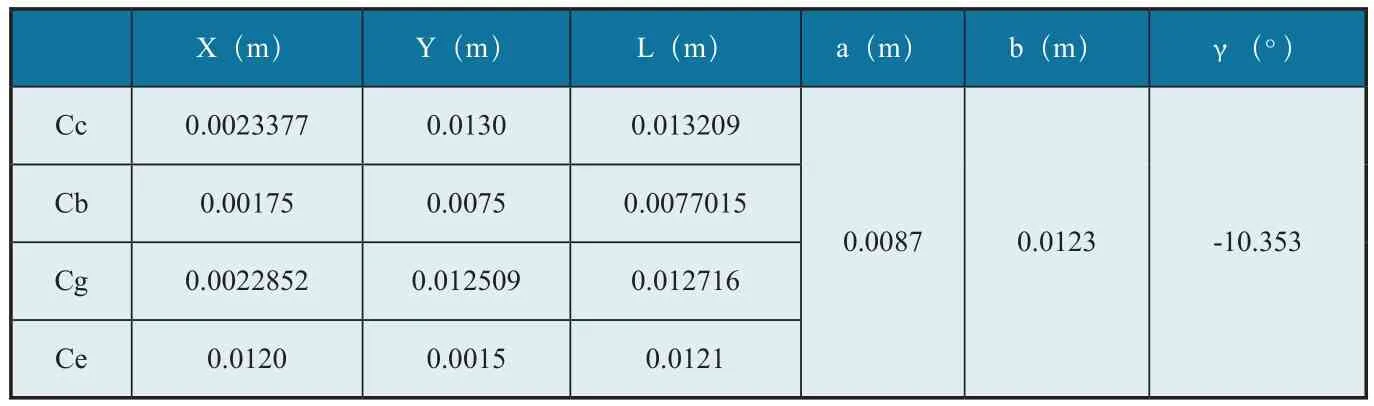

离心飞重结构如图2所示,点Cc(Xc,Yc,Lc)、Cb(Xb,Yb,Lb)、Cg(Xg,Yg,Lg)和 Ce(Xe,Ye,Le)分别为马蹄形质量块的重心、连接质量块的重心、整体质量的重心和顶杆接触点(Lc、Lb、Lg、Le分别为各点与支架上转动中心O的距离)。离心飞重块的主要尺寸如图3所示。

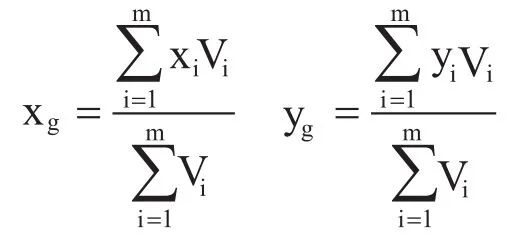

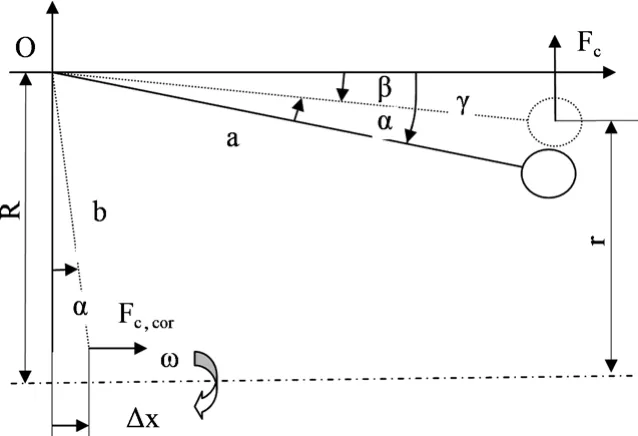

发动机工作时,对离心飞重的受力分析如图4所示,其中R为支架上转动中心O与旋转轴的距离,r为离心飞重块质心与旋转轴的距离,且满足其中,γ为a的初始角;α为顶杆推动摆动臂运动转角;α、β、γ的定义及其方向如图所示,逆时针方向为正;Δx为对应的顶杆在水平方向上的位移;m为单块的质量;离心飞重块旋转角速度(n为离心飞重转速,即n2转速为n rad/min,角速度为ωrad/s)。离心飞重块的质心坐标计算按基本的几何单元进行组合计算:

其中,Xi、Yi、Vi为基本几何单元的坐标和体积。离心飞重块质心的计算结果如表1所示。

离心飞重块的离心力为

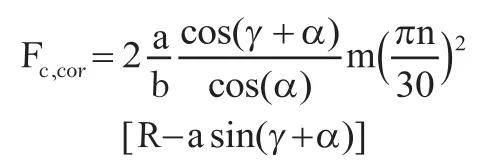

离心力对O点取力矩,由力矩的平衡关系可知

图2 离心飞重结构图

图3 离心飞重结构尺寸示意图

图4 离心飞重受力分析

表1 离心飞重块的质心

进而

上式即为在空气中离心换算力的计算公式。

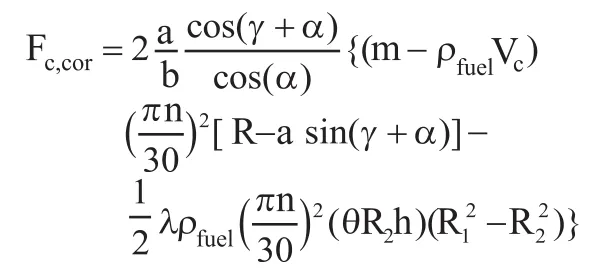

考虑离心飞重块工作在燃油中存在浮力效应,对上式进行修正:

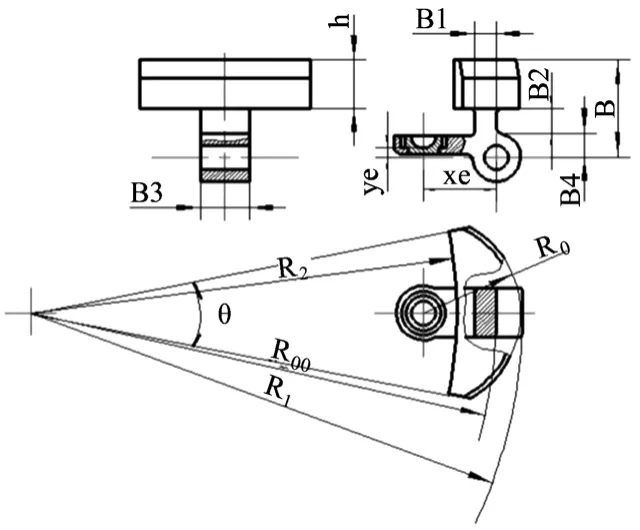

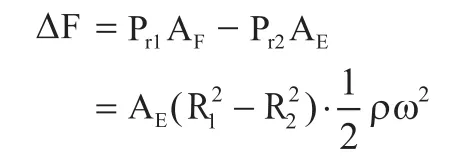

离心飞重块工作在燃油中存在液体离心力效应,即在液体中,不同半径上的液压力在飞重上产生的压力差将抵消掉一部分离心力,如图5所示,其中Pr1、Pr2为作用在飞重块内外面的压力,h为飞重块的宽度,则

其中,AE=θR2h。考虑到不规则型面,引入修正系数λ,则

图5 液体离心效应作用分析

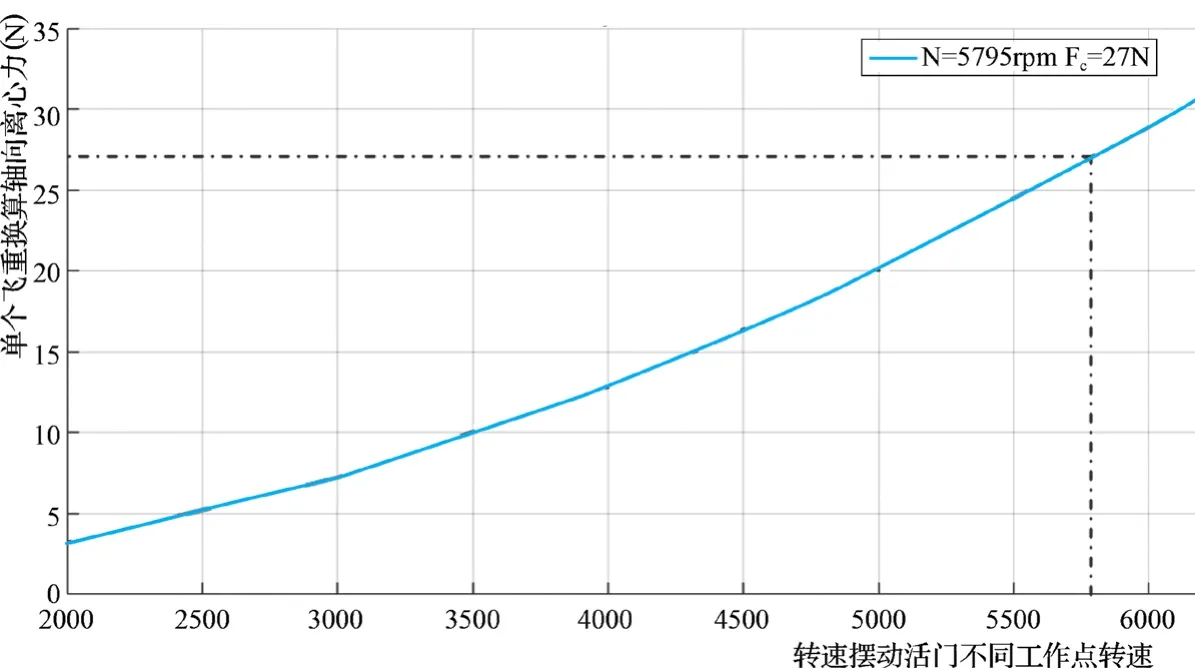

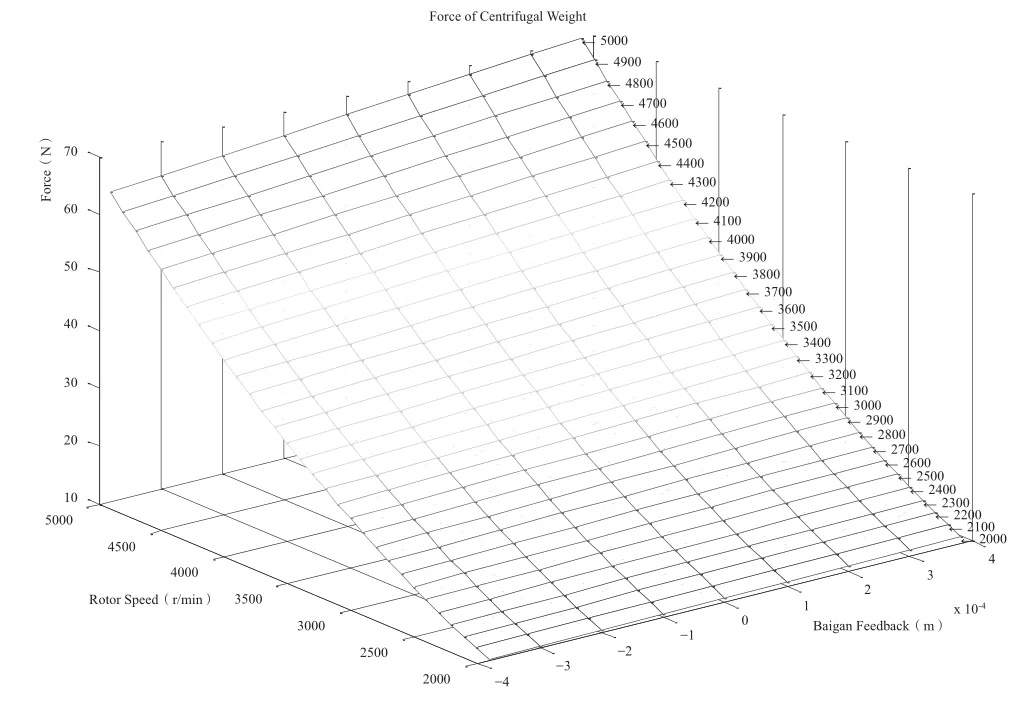

由于油门杆转速给定凸轮和大慢车温度修正凸轮均属于稳态条件下的设计结果,因此,按中立位置进行设计,即换算离心力中取α=0进行计算。图6为λ=2.4时该型涡扇发动机离心飞重工作在不同转速时所对应的单个飞重轴向换算离心力。

3 转速测量装置模型的建立及验证

由于没有单独的离心飞重测试数据验证计算结果,因此根据计算公式,在AMESim中建立转速测量装置的模型,根据其在转速控制器、加速控制器中的仿真数据对其准确性进行验证。

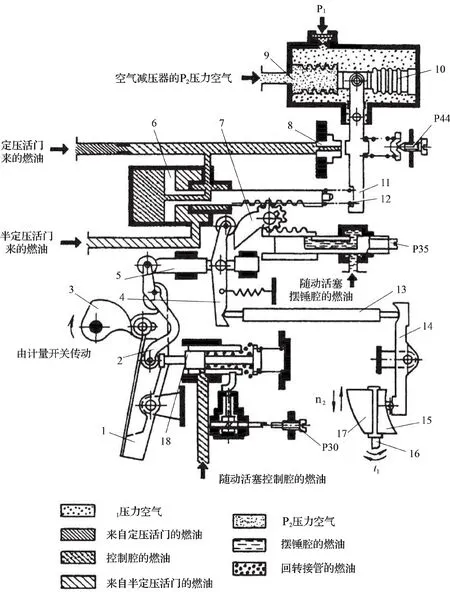

3.1 加速控制器中的建模仿真

加速控制器由加速供油量程序给定装置、测量装置、滑阀放大器(加速节流活门)、反馈装置等组成,控制发动机加速过程中燃油流量的调节,如图7所示。n2转速测量装置自身组成闭环系统,其中,n2转速为指令输入,双摆杆活门为偏差生成及放大装置,活塞及反馈凸轮杠杆为控制器,摆杆右端弹簧为被控对象,弹簧弹力为被控参数。n2转速测量装置的功能是测量n2转速的大小,并将其转化为三维凸轮的上下位移量。n2转速测量装置通过双摆杆活门控制离心飞重的离心力,与右端弹簧力达到平衡,进而得到与n2转速成线性比例的位移输出。图8为n2转速测量装置的AMESim仿真模型。

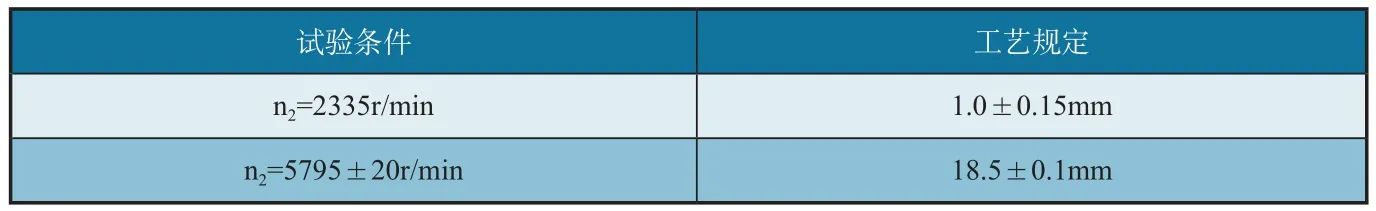

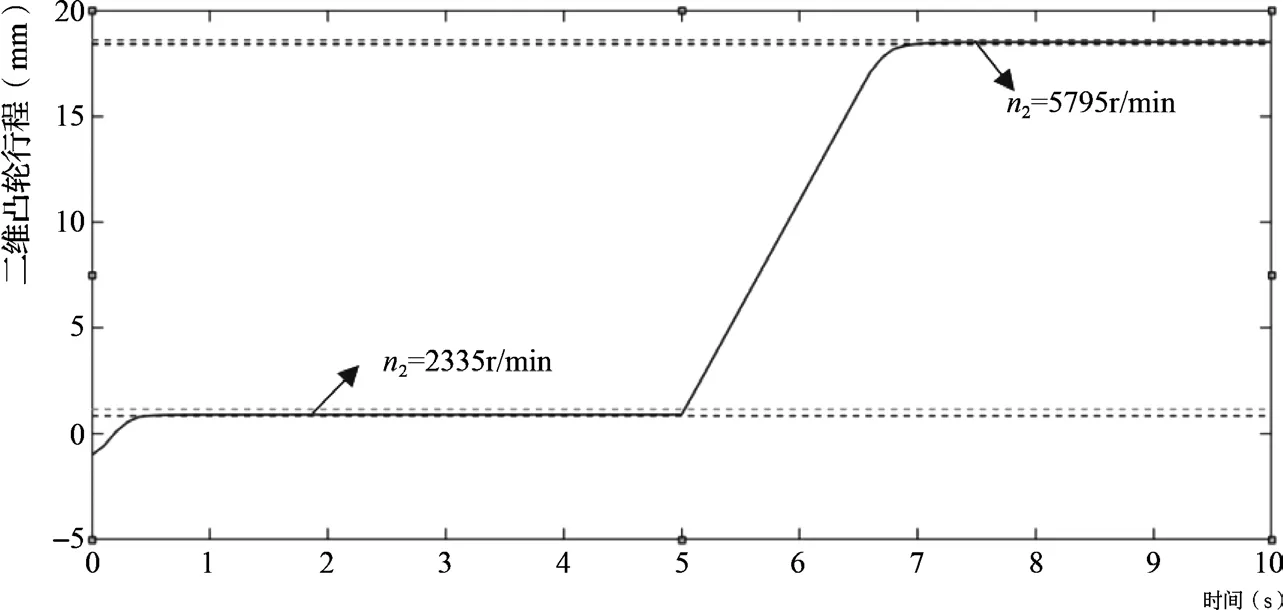

通过对比该型主调在相应转速下三维凸轮的上下位移量(由表2工艺规定),验证该模型的正确性。模型中各元件的参数均来自该型涡扇发动机的实际参数,输入转速指令后仿真结果如图9所示。由图9可知,基于AMESim模型输出的三维凸轮位移量介于工艺上下限范围内,仿真数据符合技术要求。

3.2 转速控制器中的建模仿真

图6 某型涡扇发动机离心飞重换算轴向离心力

图7 加速控制器结构图

表2 三维凸轮行程工艺规定

图8 n2转速测量装置结构示意图

图9 三维凸轮位移量

转速控制器由转速测量装置、液压放大器等组成。在转速控制器中,离心飞重用于控制单摆活门的开度。对摆杆进行受力分析,摆杆在换算离心力力矩和弹簧力力矩作用下转动,控制单摆活门开度。

液压放大机构为摆动活门式液压放大器,摆杆右端作用指令转速弹簧的弹力,左端作用离心飞重的离心力。摆杆的运动由指令转速与实际转速的偏差决定。液压放大器的进口节流孔大小恒定,出口喷嘴面积由摆杆位移控制,依靠摆杆活门的摆动控制油液压力。在功能上,摆杆活门式液压放大器对指令转速与实际转速之间的偏差进行计算,并放大为控制油液压力,液压放大机构的AMESim仿真结构如图10所示。

输入转速指令,各元件的参数均来自该型涡扇发动机的实际参数,仿真计算得到的转速、换算离心力、摆杆反馈位移三者的关系,如图11所示。

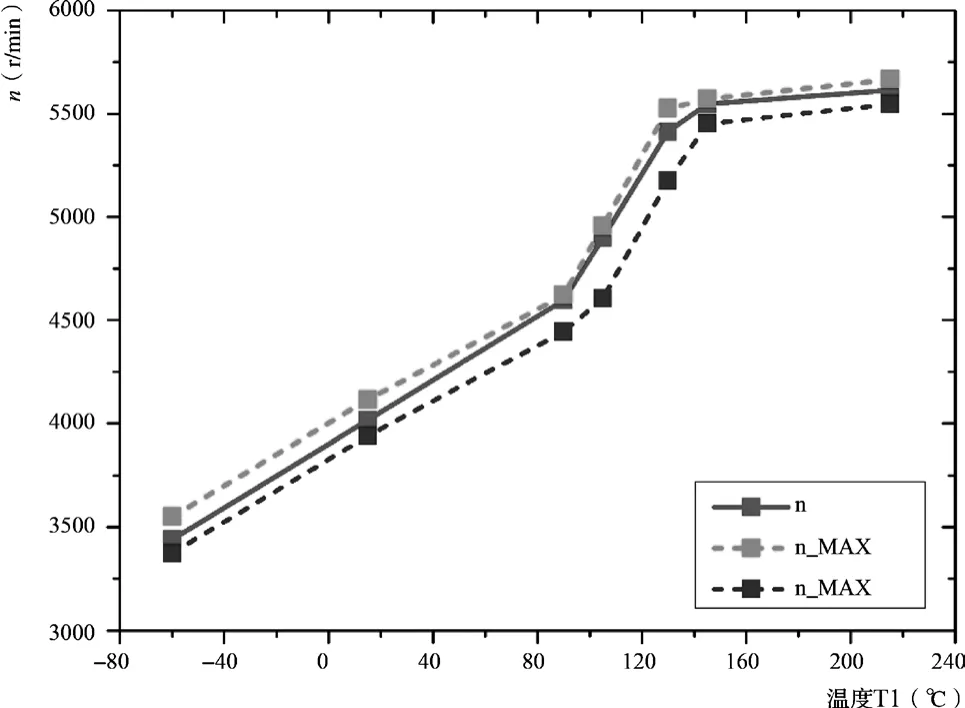

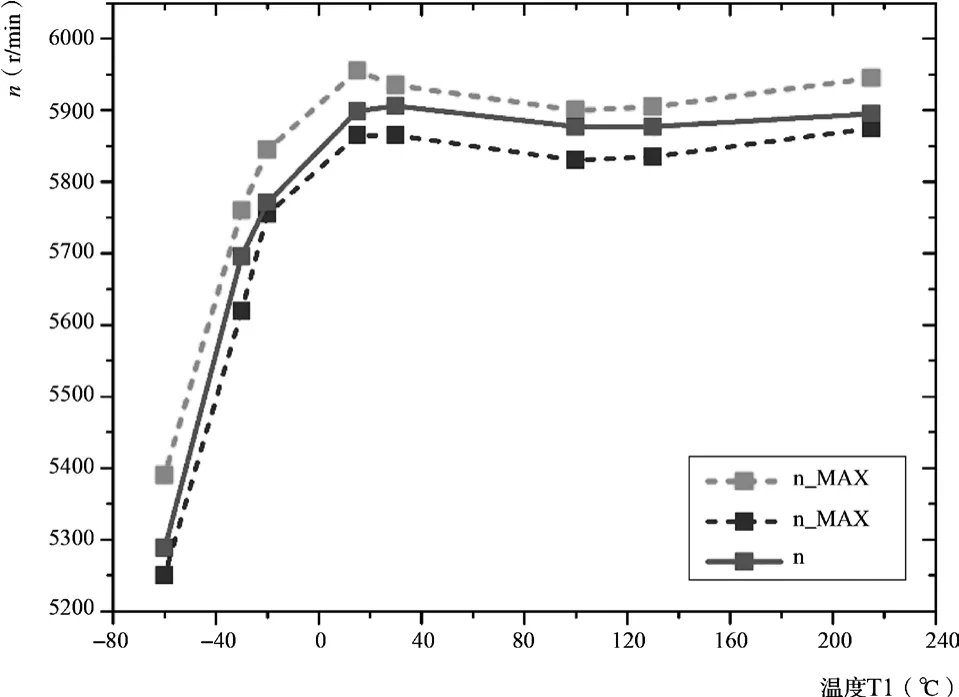

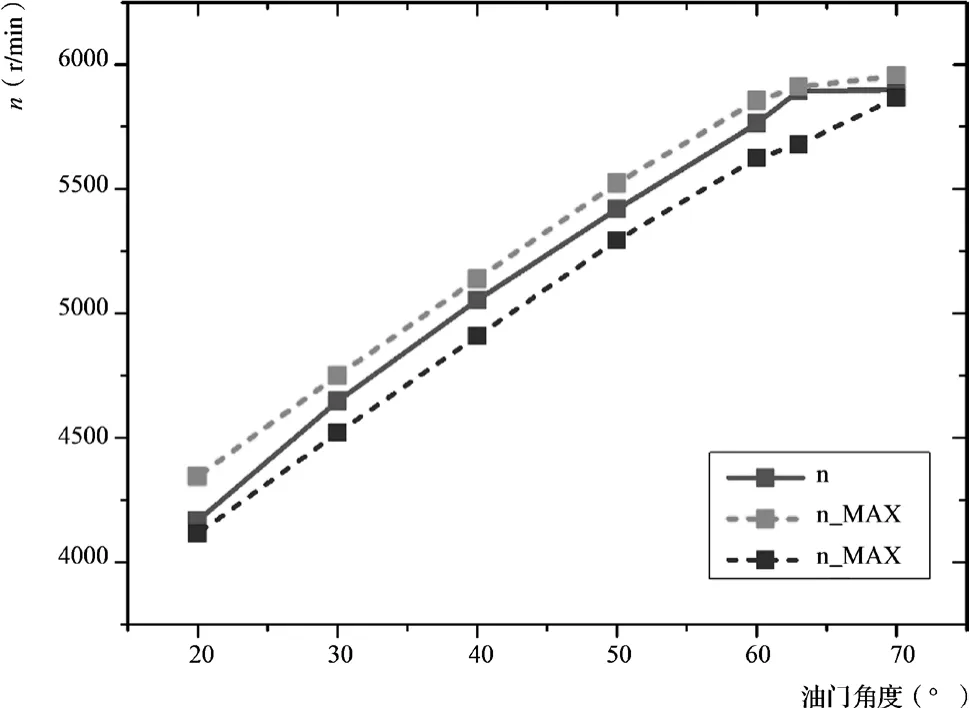

通过对比单摆活门回到平衡位置时慢车、大车均衡转速与油门杆角度特性,来验证该模型的准确性,仿真结果如图12~图14。

由图12、图13可知,所建立的AMEsim仿真模型输出的不同温度下慢车和大车均衡转速均落入最大限制值和最小限制值之间,符合技术要求,图14表明油门角度在20°、30°、40°、50°、60°、63°、71°时的均衡转速也满足技术文件规定。

4 结论

基于AMESim仿真模型的慢车和大车均衡转速特性及三维凸轮位移特性均符合工艺规定,仿真结果满足试验要求,表明转速测量装置的AMESim模型与试验要求一致,模型能很好地反应该型涡扇发动机的实际工作过程;同时,表明本文提出的考虑液体离心力效应的离心飞重换算离心力的计算过程满足试验要求。

图10 摆杆活门液压放大器AMESim仿真模型结构图

图11 转速、离心力、摆杆反馈的对应关系

图12 慢车均衡转速

图13 大车均衡转速

图14 油门角度特性