橡胶件硫化工艺参数控制系统研究

2020-04-11朱浩然郭立宇李志新栾宗大连长丰实业总公司

■ 朱浩然 郭立宇 李志新 栾宗/大连长丰实业总公司

0 引言

橡胶硫化属于特殊工艺过程。硫化过程中应记录各原始参数(温度、压力和时间)作为质量记录,并且各参数应在规定范围内。

目前,硫化过程的工艺参数设定及参数记录填写全部由操作人员完成,参数的准确性以及硫化参数的全过程记录都不具备可追溯性(实际仅记录个别时刻的工艺参数)。对于已填装材料的模具,在升温至规定硫化温度前应测量模具的温度,以判断是否能继续硫化,进而判断是否应增加硫化时间。而目前使用的平板硫化机的PLC控制器不具备以上功能,而是仅凭操作人员控制硫化参数和记录硫化过程,这是一个亟待解决的问题。

为解决上述问题,研制了一套控制系统,使其具备工艺参数的防差错设定、全过程记录工艺参数、自动监测并判断硫化补偿时间等功能,从而确保硫化过程“零差错”,大大减少了质量成本。

1 控制系统研制方案

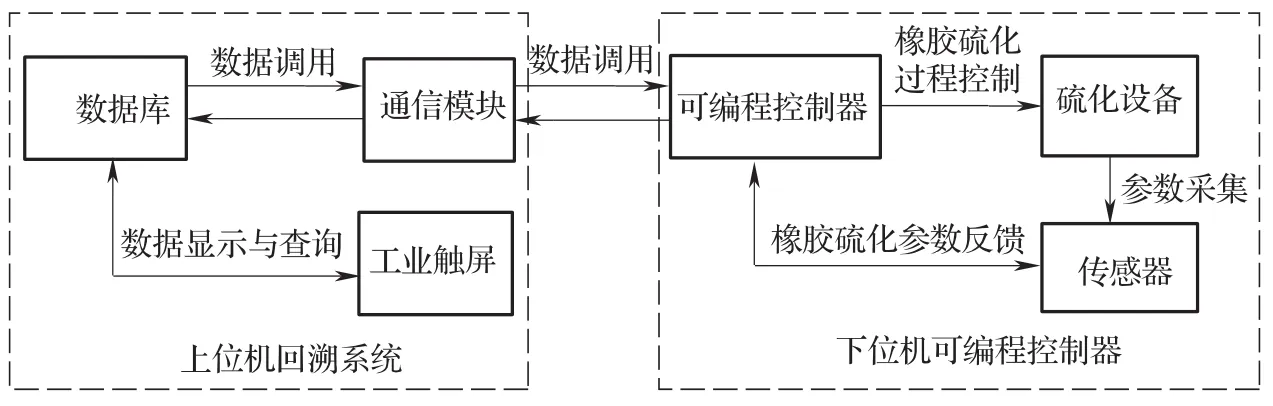

该系统分为两部分。一是上位机控制部分,主要通过回溯管理软件建立硫化参数数据库,在硫化过程中将硫化参数下放到下位机PLC,并实时收集下位机提取的硫化参数,对硫化参数进行统计、分析和保存,同时对操作人员、硫化设备以及工作卡片的信息进行数据管理。二是下位机控制部分,主要通过具有通信功能的可编程控制器和触摸屏实现整个硫化过程的参数控制,并提取相关参数记录,实时显示在触摸屏中。

2 控制系统总体设计原理

2.1 上位机回溯系统

回溯系统采用.net平台开发的Winform应用程序,该程序能在Windows XP、Windows7版本的操作系统下运行。数据库采用SQL Sever2005。回溯系统通过ModbusTcp协议与现场MCGS触屏进行通信,将工艺参数下传至各硫化机,实时监测硫化机的工作状态,保存控制过程数据,显示所有监控设备的工作状态。

2.2 下位机可编程控制器

使用Step7 microwin sp6 v4.0可编程控制程序开发软件来编辑硫化过程中的逻辑运算条件。主机CPU根据调用的数据对橡胶硫化机发出控温、控压指令,硫化设备在按指令进行硫化工作的同时记录设备硫化参数、派工信息、硫化机工作状态和硫化失败报警信息。

2.3 工业触屏

通过Mcgs触摸屏开发软件,完成工作界面、管理界面、开机画面的编辑设计,使触屏成为可显示所有控制信息、可独立操作设备硫化功能的控制面板。橡胶硫化数字化监控系统原理如图1所示。

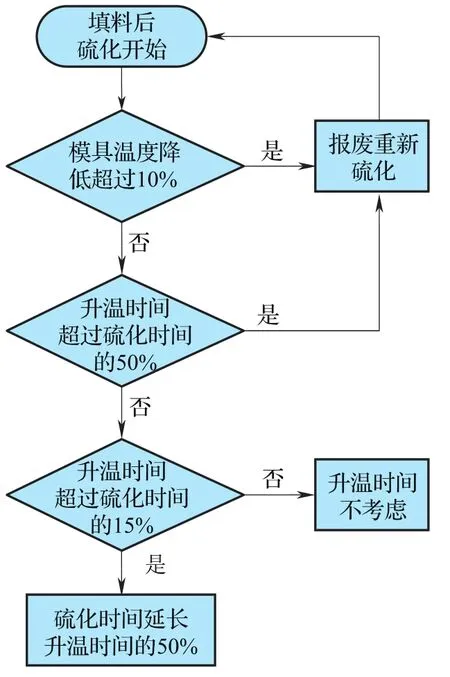

2.4 补偿时间程序设计

为满足工艺规程对装卸模具时模具温度降低不允许超过10%的要求,将装好混炼胶的模具放在硫化机上,若升温时间不超过硫化时间的15%,则升温时间可不考虑;若升温时间超过硫化时间的15%,应将硫化时间相应延长到升温时间的50%;若升温时间超过规定硫化时间的二分之一,则按报废品处理。

本系统可根据硫化补偿时间的逻辑关系编写判定程序。选用毫秒级测量传感器实时对温度进行采集,通过可编程控制器实时进行逻辑关系判断,最终确定硫化补偿时间,如图2所示。

图1 橡胶硫化数字化监控系统原理图

图2 硫化补偿时间逻辑判断图

工艺规程要求“用温度计放入测温孔内测量模温”。模具的工作环境在200℃以下,由于设备在加工过程中有排气、加压动作,因此测温装置的设计应考虑如何防止其在测温过程中脱落。采用在测温棒一侧焊接一根弯曲钢丝固定的方法,可以保证测温棒在硫化过程中稳定不脱落,且拆装方便。测温棒如图3所示,导热管部分为直径Φ3、长度170mm的钢管,手柄长度40mm,可以保证模具在模板中心时测温棒不被加热。测温传感器固定方式为螺栓旋紧固定方式,可以准确测量测温孔内温度。

2.5 硫化参数数据库设计

硫化参数数据库包括派工信息、橡胶材料、产品图号、操作人员、加工设备、参数记录的管理等,可以实现所有数据的采集、保存和提取,用于追溯产品硫化过程。主要包含以下功能模块。

1)工作卡片信息的管理:编辑派工号、件数、胶料批号、带料单号、设备编号、操作员信息与系统记录的硫化参数,整合为《产品质量记录》,进行保存、查询、打印。

2)材料的管理:添加、编辑、删除材料的编号、名称、规定温度、温度偏差、规定时间。

3)图号的管理:添加、编辑、删除图号的编号、名称、规定温度、温度偏差、规定时间。

4)操作员的管理:添加、编辑、删除操作人员的编号和姓名。

5)设备的管理:添加、编辑、删除设备编号。

2.6 Mcgs多功能触屏设计

Mcgs触屏设计原理是通过应用可编程控制器编程软件实现在触摸屏上的作业及作业过程的动态显示。开机画面中,可以点选工作界面或管理界面进行硫化操作或进行后台管理设置。当选定工作界面后,触摸屏中将显示设备硫化参数、派工信息、硫化机工作状态以及报警信息等,如图4所示。

进入管理界面,可以设置硫化参数(该功能仅当出现上位机软件故障或升级等特殊情况、需在设备上操作时使用),包括排气时间、排气次数、硫化时间、硫化温度以及模具传感器的偏差调整(用于消除测温传感器测温偏差,保证测量值与实际温度的符合性)。

图3 温度传感器示意图

温度曲线界面显示硫化过程各模板的温控过程。通过查询控温曲线,可以直观地判断硫化过程中温度控制是否失效,也可以在硫化失败后通过查询控温曲线初步判断失败原因。

3 控制系统应用实例

3.1 上位机操作

由操作人员根据下发的生产任务,在上位机中手工录入派工号、件数、胶料批号、材料编号(以上质量信息为硫化参数记录中的不固定部分,在系统设计时设置为手工录入),录入后点选操作人员及设备以及加工产品的图号、名称(点选操作中设备、人员、图号、名称均为数据库中信息,并有防差错提示功能)。录入完成后点击“生成记录表”,此时,系统将再次提示操作人员检查所有信息的准确性,确认后控制系统将硫化参数直接发送至硫化设备,如图5所示。

3.2 硫化设备操作

图4 触摸屏工作界面示意图

图5 上位机操作界面示意图

操作人员在设备的多功能触屏中只能点选“工作界面”(管理界面只有软件开发者及管理人员有访问权限),进入工作界面后,再次检查上位机传输的硫化参数,若无误,则进行生产准备,在确定硫化参数符合硫化条件后,只需按启动键即可开始生产。

3.3 质量记录生成操作

设备开始硫化时,操作人员应时刻关注多功能显示屏,确保收到硫化成功或者失败的报警提示,对产品是否为合格品进行判断(若硫化成功,只有结束提示音;若硫化失败,则报警提示“硫化失败”,并有提示音)。当该项任务全部完成后,操作者需通过上位机操作打印质量记录。点选“回溯表”,在回溯表中依据图号、任务号等相关信息找到需要打印的质量记录打印即可。

3.4 产品性能验证

根据GJB 9001B-2009《质量管理体系要求》、04XJT-01《橡胶模压件制造》、HG6-407-79《航空工业橡胶零件及型材用胶料》、QJB/SXS02.103-2000《1140F等防辐射航空橡胶胶料规范》,对数字化控制加工的5860橡胶、1140F胶料的标准试片进行拉伸强度、扯断伸长率、扯断永久变形、硬度、耐液体试验。试验结果均符合技术条件要求。

4 结论

橡胶硫化参数数字化监控系统的应用,可以有依有据地保证橡胶件产品硫化质量的可靠性和橡胶件产品的使用性,为橡胶制品的硫化过程提供了新的控制方式,保证了硫化产品符合相关工艺要求,杜绝出现人为差错,可减少硫化过程的监督管理环节,提高产品质量。