铜/镍箔中间层对铝/钢激光焊接接头组织与力学性能的影响

2020-04-11曹雪龙檀财旺蒋俊俊

曹雪龙,王 刚,邢 昌,檀财旺,蒋俊俊

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.哈尔滨工业大学(威海) 材料科学与工程学院,山东 威海264209)

21世纪的主题是节能环保,为了达到节能环保的目的,轻量化生产势在必行。为了降低产品质量,在生产制造时使用了很多铝合金部件,但全部使用铝合金材料成本太高,产品的强度和硬度也难以达到要求。生产实践发现,使用铝/钢异种金属焊接[1-3]形成的复合结构,可以有效地解决这一问题,将其应用于工业生产中,既可以控制生产成本,也能够达到产品的质量要求。但是铝和钢这两种材料的固溶度非常低,它们的熔点、密度、热膨胀系数等物理和化学性能相差很大,易反应生成Fe-Al二元脆性相,导致其焊接接头的力学性能难以达到要求。

为了改善铝/钢异种金属的焊接性,国内外研究者们采用了各种方法进行实验。管倩倩等[4]使用光纤激光器,实现了DC04低碳钢与6061铝合金的焊接,实验结果表明,激光焊接铝/钢异种金属时,焊接速率是主要影响因素,通过调整焊接速率和激光的功率,焊接接头的力学性能有所改善。周利等[5]采用搅拌摩擦焊的方法对铝/钢异种金属进行焊接,实验发现,在铝/钢搅拌摩擦焊的界面处形成的飞边结构既有机械结合也有冶金结合,焊接接头的整体性能良好。杨明等[6]采用爆炸焊的方法,通过在基板上预制燕尾槽,获得了比普通的铝/钢爆炸焊焊接接头力学性能更优的焊接接头。张思文等[7]采用含Cu复合钎剂进行铝/钢异种金属熔钎焊实验,其结果表明铝/钢焊接接头的组织有很大改善,力学性能也提高很多。Narsimhachary等[8]在不同激光功率下对6082铝合金和镀锌钢板进行了激光钎焊,最终发现在激光功率为4000 W时,焊接试样的抗拉强度最高。Ibrahim等[9]使用Al-Mg合金作为中间层,采用电阻点焊的工艺对铝、钢薄板进行焊接实验,有效改善了铝/钢异种激光焊接的焊接性。Xia等[10]采用激光钎焊的工艺,分别使用纯 Al、AlSi5、AlSi12作为中间层进行6061-T6铝合金和DP590钢的焊接实验,实验结果表明中间层材料的添加,使焊接接头的强度得到提高,并且降低了所需要的激光功率,节约成本,其中使用AlSi5作为中间层材料时得到的焊接接头具有最高的抗拉强度。王楠楠等[11]使用AlSi12作为中间层对A6061铝合金和Q235低碳钢进行了电阻点焊,实验结果证明中间层起到抑制界面金属间化合物生长的效果。以上研究者们所做研究虽然使得铝/钢异种金属的焊接性有所改善,在不同程度上提高焊接接头的力学性能,但普遍存在的问题是:在焊缝区依然有很多Fe-Al二元脆性相存在,严重影响着焊接接头的力学性能;另外,如搅拌摩擦焊[12-13]、爆炸焊[14]等对焊接件的形状有着严格的要求,因此局限性较大,难以应用于工业生产。对比目前的研究结果发现,激光焊接由于热输入低、能量集中、焊接速率快,可以将焊接过程中的冶金反应限制在一个很短的时间内,有效抑制脆性金属间化合物产生,且不受焊接件形状的限制;另外Chen等分别使用Ni箔片[15]和Cu箔片[16]做中间层,采用激光焊接的工艺方法对铝/钢异种金属进行焊接,实验结果证明Ni箔片与Cu箔片的分别加入,都可以有效的抑制Fe-Al二元金属间化合物的产生,提高焊接接头的力学性能。

本文采用添加Ni/Cu箔片复合中间层的铝钢异种金属激光焊接的方法,在实验的基础上分析了铝/钢异种金属焊接接头的组织与力学性能。

1 实验材料及方法

采用6061铝合金板和不锈钢板,板料尺寸均为 1 mm × 50 mm × 80 mm(成分见表 1 和表 2),以厚度为0.1 mm的Ni箔片以及厚度分别为0.02 mm和0.05 mm的Cu箔片做中间层。实验前,采用1500目的砂纸轻轻打磨板料表面以去除表面的氧化层,并用丙酮清洗板料表面以去除油污。

由于铝对激光的反射率很高,本次实验采用钢上铝下的搭接形式进行焊接,且中间层放置时,将Cu箔片放在Ni箔片的下侧。添加Ni箔片和Cu箔片做中间层时,同样使用丙酮对其进行清洗以去除表面油污。夹具固定好板料后,用焊接激光器(KUKA YLS-6000)进行焊接实验,工艺参数为:功率为 2300 W,焊接速率为 30 mm/s,离焦量为 0,在焊接过程中采用氩气(Ar)对板料正反面同时进行保护,保护气体的流量为20 L/min。添加中间层的激光焊接示意图如图1所示。

表1 6061 铝合金化学成分(质量分数/%)Table 1 Chemical composition of 6061 aluminum alloy(mass fraction/%)

表2 不锈钢化学成分表(质量分数/%)Table 2 Chemical composition of stainless steel( mass fraction/%)

图1 铝/钢激光焊接示意图Fig. 1 Schematic diagram of aluminum/steel laser welding

完成焊接实验后,将试样切割为标准抗拉伸剪切实验试样,万能试验机测量拉伸强度。将线切割后得到的焊缝横截面进行打磨、抛光后制成金相试样,使用体积比为 2%HF、2%H2O2、10%HNO3、86%H2O的腐蚀液腐蚀10 s,冲洗后吹干,扫描电子显微镜(S-4800)观察焊缝横截面并分析其形貌特征,扫描电子显微镜自带能谱仪分析焊缝横截面各区域的元素分布,X射线衍射仪(D8 FOCUS)分析焊接接头的主要物相。

2 结果与分析

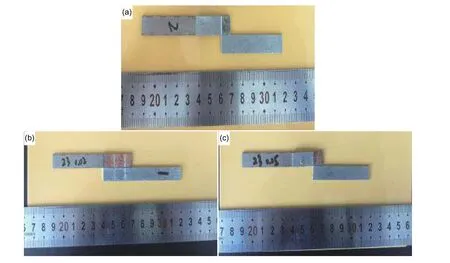

图2(a)为添加0.1 mm厚Ni箔片做中间层的焊接试样,图 2(b)和 2(c)为在添加 0.1 mmNi箔片的基础上分别添加0.02 mm和0.05 mmCu箔片的焊接试样。图2可以看出,焊缝的整体形貌良好,三个试样的焊缝均未出现飞溅。其中添加0.02 mmCu箔片的焊接试样形貌最好,焊缝无气孔、飞溅产生,焊缝顶面更为平滑、均匀。只有Ni箔片做中间层和添加了0.05 mmCu做中间层的焊接试样,焊缝表面较粗糙,且可以观察到气孔。由此可见0.02 mmCu箔片与 0.1 mm Ni箔片作复合中间层时,铝/钢异种激光焊接的焊接工艺更加稳定。

2.1 改变Cu箔片厚度对焊接接头组织的影响

图2 焊接试样 (a)0.1 mmNi箔片;(b)0.1 mmNi/0.02 mmCu 箔片;(c)0.1 mmNi/0.05 Cu 箔片Fig. 2 Welded samples (a)0.1 mmNi foil;(b)0.1 mmNi/0.02 mmCu foil;(c)0.1 mmNi/0.05 Cu foil

图 3(a)(b)为只添加厚度为 0.1 mm 的 Ni箔片做中间层的铝/钢异种金属激光焊接焊缝横截面的宏观形貌图,图 3(c)(d)为图 3(b)中 P1、P2 区域的微观形貌图。表 3为图 3(c)和 3(d)中A~E区EDS成分分析结果。由图3(a)可知,焊接熔池具有明显的上宽下窄的“匙孔”指状特征,母材和焊缝热影响区受到热应力的影响产生了一定的形变,并且在焊缝区出现细小裂纹,裂纹扩展比较明显,未产生气孔和夹杂物等缺陷,整体形貌良好。

图3 0.1 mmNi做中间层时焊缝横截面形貌图 (a),(b)宏观形貌图;(c)热影响区P1区域形貌放大图,(d)热影响区P2区域形貌放大图Fig. 3 Transverse morphologies of weld seam with 0.1 mmNi as interlayer (a),(b)macro figure;(c)enlarged morphology of heat affected zone P1,(d)enlarged morphology of heat affected zone P2

通过对图 3(c)和 3(d)的 EDS(表 3)和 XRD(图4)的分析结果可以得知,其中A区和E区的元素组成接近铝合金母材和不锈钢母材。由于Ni中间层的加入,生成了部分新相,取代了原本的Fe-Al二元脆性相,晶粒细小且分布均匀;在靠近铝合金母材的一侧,产生了一些针状组织,其中部分针状组织在界面层发生断裂,游离并自由形核形成了少量新的针状物质,对这些针状物质进行EDS、XRD分析后可以发现,其组成多为Fe、Al以1∶2比例形成的 FeAl2脆性金属间化合物[17],其中Ni的含量非常低,可以忽略不计;在靠近不锈钢母材的一侧,产生了不同的Fe-Ni-Al三元相和不同的 Fe-Ni、Al-Ni二元新相[18],通过对 C、D、E 区域的EDS分析可知,其中游离的晶体元素组成比例多为 Ni、Al以 1∶3 和 0.9∶1.1 的比例形成的二元韧性相NiAl3和Ni0.9Al1.1。

表3 图 3(c)和 3(d)中 A~F 区 EDS 成分分析(原子分数/%)Table 3 EDS component analysis in A-F zone in Figs. 3(c)and 3(d)(atomic fraction/%)

图4 焊缝横截面的 XRD 衍射图成分分析Fig. 4 XRD diffraction diagram composition analysis of weld cross section

在加入Ni 箔片做中间层的基础上,加入厚度为0.02 mm的Cu箔片做复合中间层,进行铝/钢异种金属的激光焊接实验,不改变其他工艺参数的条件下,得到了如图5所示的焊缝横截面的宏观形貌图及微观组织的图片,其中图5(a)(b)为添加厚度为0.1 mm的Ni箔片和0.02 mm的Cu箔片做中间层的铝/钢异种金属激光焊接焊缝横截面的宏观形貌图,图 5(c)(d)为图 5(b)中 P1、P2区域的微观形貌图。

由图 5(a)和 5(b)可以看出,焊缝的整体形貌良好,形成明显的上宽下窄的“匙孔”指状特征,焊缝宽度增加,母材并未产生形变,焊缝区无裂纹和气孔、夹杂物等缺陷,焊缝区并未产生任何针状组织。

图5 0.1 mmNi/0.02 mmCu 做中间层时焊缝横截面形貌图 (a),(b)宏观形貌图;(c)热影响区 P1 区域形貌放大图,(d)热影响区P2区域形貌放大图Fig. 5 Transverse morphologies of weld cross section with 0.1 mmNi/0.02 mmCu as interlayer ( a),(b)macro figure;(c)enlarged morphology of heat affected zone P1,(d)enlarged morphology of heat affected zone P2

通过 EDS分析结果(表 4)可知,图 5(c)和5(d)中E区域的元素组成接近铝合金母材,A区域接近不锈钢母材,图 5(c)和 5(d))可以看出,在靠近铝合金母材一侧,焊缝区形成了如齿轮一样的形貌,这种犬牙交错的形貌使得两相界面紧紧地“咬合”在一起。C区域只有微量的Fe元素存在,大多数由Al元素和Cu元素组成,根据XRD(图6)分析可知,相组成多数为CuAl2和CuAl5二元韧性相[19]。在 D区域和 F区域产生少量的 FeAl和FeAl3二元脆性金属间化合物,大部分由CuAl5二元韧性相组成,并未出现以FeAl2为主的针状组织。

图6 焊缝横截面的 XRD 衍射图Fig. 6 XRD diffraction diagram of weld cross section

2.2 改变Cu箔片厚度对焊接接头力学性能的影响

图7 为在室温下使用万能试验机对焊接接头进行拉伸实验后的照片。图8为抗拉伸剪切实验结果的柱状图,实验时每组测试三个试样,取其最大剪切力的平均值。其中添加0.02 mmCu做中间层的焊接接头的力学性能最好,在进行拉伸实验时其承受的最大剪切力为1754.72 N;只加入Ni箔片的铝/钢激光焊接接头的最大剪切力为778.41 N,加入0.05 mm厚Cu做中间层的铝/钢激光焊接接头的最大剪切力为734.97 N。0.02 mm厚Cu箔片的加入,使得铝/钢异种金属焊接接头的力学性能大幅提升,但改变Cu箔片的厚度可以发现,当Cu箔片的厚度增加到0.05 mm时,焊接接头的力学性能并未提高,与只添加0.1 mm厚度Ni箔片做中间层时的焊接接头的力学性能相比,力学性能更差。

表4 图 5(c)和 5(d)中 A~F 区 EDS 成分分析(原子分数/%)Table 4 EDS component analysis in A-F zone in Figs. 5(c)and 5(d)(atomic fraction/%)

图7 拉伸试样断裂照片 (a)0.1 mmNi箔片;(b)0.1 mmNi/0.02 mmCu 箔片;(c)0.1 mmNi/0.05 mmCu 箔片Fig. 7 Photo of tensile specimens after fracture ( a)0.1 mmNi foil; ( b) 0.1 mmNi/0.02 mmCu foil;(c)0.1 mmNi/0.05 mmCu foil

图8 拉剪实验结果柱状图Fig. 8 Bar chart of tensile shear test results

图9 为拉伸断口的组织形貌图片,从图9(a)和图 9(c)可知,只添加 0.1 mm的 Ni箔片做中间层时,和添加 0.1 mmNi箔片与0.05 mm的Cu箔片做复合中间层时,断口表面都未找到明显的韧窝,只有大面积河流状和台阶状的撕裂棱。由图9(b)可知在添加 0.1 mmNi箔片与 0.02 mm 的 Cu 箔片做复合中间层时,断口表面出现大面积由于塑性变形产生的显微空洞,即韧窝。结合表5中的EDS分析结果发现,断口中的物相组成与图4和图6的XRD图谱吻合。

2.3 讨论分析

金属Ni作为铝/钢异种金属激光焊接的中间层材料使用,对铝/钢异种金属焊接接头性能的提升,已经得到了广泛的验证。本研究从金属Cu、Ni可以无限固溶、金属Cu在母材Al中的溶解度较大,且Cu与Fe之间没有形成金属间化合物的相存在的角度,在加入Ni箔片做中间层的基础上,同时加入Cu箔片做复合中间层进行铝/钢异种金属激光焊接实验。由于采用激光热传导焊接工艺,中间层金属箔片的厚度不宜过厚,因此选择了0.02 mm和0.05 mm两种不同厚度的Cu箔片进行对比实验,并对实验结果进行了如下分析。

Cu箔片厚度的增加,使Cu-Al界面上温度相对降低,Cu元素向铝合金母材中的扩散效率降低,晶粒共生现象变得不明显,同时由于温度降低,液相化合物均质化过程变得更加艰难,元素扩散不均匀,难以析出更多的强化相,因此当加入厚度为0.05 mm的Cu箔片时,铝/钢异种金属激光焊接接头的力学性能降低,效果比只添加Ni箔片做中间层时差。

在焊接过程中,由于熔融状态下的Cu具有非常良好的流动性,根据Cu-Al二元相图[20]分析可知,当界面层的温度从室温升高到232~548 ℃时,在中间层界面上形成较少的Al-Cu合金液体,使Fe、Al界面上熔融金属的流动效果变好。由EDS的分析可知,低熔点合金液体良好的流动性,降低了熔池中Al元素与Fe元素的相互扩散作用,对焊接接头的致密度和组织形态都有很好的改善作用;就Fe-Cu二元相图而言,没有形成金属间化合物的相存在,只存在富铁或富铜的固溶体[21]。且由于金属Ni的熔点高于金属Cu和不锈钢与铝合金母材的熔点,在高速的激光焊接过程中对Fe元素与Al元素的相互扩散起到良好的物理阻隔作用,因此结合表4和图6的EDS、XRD分析结果可以认为,在加入Cu箔片做中间层后,金属间化合物层大部分由Al-Cu和Fe-Al二元相组合而成。

图9 拉伸剪切实验断口表面形貌图 (a)0.1 mmNi箔片;(b)0.1 mmNi/0.02 mmCu 箔片;(c)0.1 mmNi/0.05 mmCu箔片Fig. 9 Fracture surface morphologies of tensile shear tests (a)0.1 mmNi foil;(b)0.1 mmNi/0.02 mmCu foil;(c)0.1 mmNi/0.05 Cu foil

表5 图 9 中断口 EDS 而分析结果(原子分数/%)Table 5 EDS analysis results of the fracture in Fig 9(atomic fraction/%)

对比只添加Ni箔片做中间层时的焊接接头的组织形貌和EDS分析结果可以发现,在加入Cu箔片之后,焊缝区的原子比例发生了明显的变化,其中Al元素的分布更加均匀,且相对来说所占比例有所提高。根据Al-Cu二元相图[20]可以发现,在焊缝区的Cu元素的含量,足以与Al元素反应形成金属间化合物。由相关文献可知[19],图5(c)中C区域的近似网络结构,是近共晶结构,大部分由α-Al和CuAl2组成,表4和图6中EDS、XRD的检测结果也对其进行了验证。这种网络状的结构与图5(c)中B区域的齿状结构形成了如齿轮啮合一样的形貌,通过EDS分析结果可知,B区域同样是Al-Cu二元韧性相,这两相区域紧密地结合在一起,对焊接接头力学性能的提升起到重要的作用。相反,Fe元素的扩散受到了阻碍,在焊接过程中由于熔融Cu含量的增加,有效地阻碍熔池中Fe元素向铝合金母材一侧的扩散,改变铝/钢异种金属激光焊接界面层的相结构和组织形态,从而改善焊接接头的力学性能。

根据Al-Cu二元相图[20],在进行激光焊接时,焊缝区发生了固溶强化作用,因为Cu-Al界面在空间上远离激光热源,所以其反应是由焊接熔池的热传导作用导致的。伴随着界面温度的升高,Cu-Al界面间溶质原子相互扩散的能力增强,当温度达到565 ℃附近时,Cu元素向铝合金母材中的扩散速率最高。激光焊接的时间非常短,能量集中,界面温度升高与降低的速率都非常快,几乎没有时间停留在激光焊接的过程中,只能形成少量的铝基固溶体,造成晶格畸变,阻碍了位错的运动,起到固溶强化的作用,使得焊接接头的强度和韧性都得到了良好的改善。

当温度达到548.2 ℃(共晶温度),此时的液相为低熔点液相,组成非常不均匀,在Al-Cu界面上,靠近Cu的一侧Cu浓度很高,靠近Al的一侧Al浓度很高。在液相中原子的扩散系数很高,所以即使在初期相对较低的温度状态下,液相混合物的均质化过程也会进行得非常快。与此同时,液相中的Cu原子和Al原子之间的原子扩散仍在相互作用,当Cu-Al组合物达到共晶组合物的标准时,附近的母材Al开始发生溶解,进一步阻碍了Fe元素向铝合金母材扩散。此时,由于激光的向前移动,界面层的温度降低,当降低到液相的熔点以下时则开始结晶,最终共晶产物CuAl2与α-Al在界面层中沉淀,进一步改善了铝/钢异种焊接的焊接性。

分析其断裂机理,结合图7与图9可以看出,在只添加Ni箔片做中间层时,试件在焊缝处断裂,未发现明显的颈缩现象,得到的断口上只发现大面积的撕裂棱,其断裂方式可能为解理断裂,对断口进行EDS扫描分析可知,断口中的物相有大量的FeAl2脆性相。在加入0.02 mm厚度的Cu箔片与0.1 mm厚度的Ni箔片做复合中间层时,焊接试样断裂发生在母材与焊缝的结合处,母材未发生断裂,只产生了少量弯曲形变。如图9(b)所示,断口上发现了大面积的韧窝,整体断口较为平整,其断裂方式可能为韧性断裂,断口的EDS扫描结果显示其中的物相主要为CuAl2、CuAl5韧性相,并未发现FeAl2二元脆性相,焊接接头的力学性能得到了很大的提升。将Cu箔片的厚度增加到0.05 mm时,抗拉伸剪切实验结果与只添加Ni箔片做中间层时相似,断口未发现颈缩现象,断口无明显韧窝,存在大面积的撕裂棱,可能为解理断裂,EDS扫描结果显示其断口物相组成只有极少量CuAl2韧性相,接近不锈钢母材,力学性能与未添加Cu箔片时相比更差。

3 结论

(1)Cu箔片与Ni箔片做复合中间层的加入,进一步改善了在铝/钢异种激光焊接过程中铝和钢的冶金反应,对比只添加Ni箔片做中间层时,由FeAl2二元脆性相构成的针状组织完全消失,Fe-Al界面主要以α-Al和CuAl2共晶组织和一定量的CuNi二元韧性相组成,改善了铝/钢异种焊接的焊接性。

(2)由于Ni箔片的高熔点和Cu箔片的良好的流动性,在焊接过程中对Fe元素的扩散起到了物理阻隔作用,进一步减少了Fe-Al二元脆性相的产生。

(3)0.02 mmCu箔片的加入使得焊接接头的最大剪切力提高至1754.72 N,观察到焊接反应区形成了像齿轮一样的形态,紧密啮合。

(4)当Cu箔片的厚度增加到0.05 mm时,由于Cu箔片的厚度增加,其相对温度降低,Cu元素与Al母材的相互扩散作用降低,均质化过程难以进行,焊接接头的力学性能降低,其最大剪切力只有 734.97 N。