TC4钛合金与无氧铜、可伐合金真空钎焊工艺研究

2020-04-11郝振贻

郝振贻, 严 彪

(1. 同济大学 材料科学与工程学院,上海 201804;2. 中国科学院上海技术物理研究所 中国科学院红外成像材料与器件重点实验室,上海 200083)

TC4钛合金与无氧铜、可伐合金等金属间的焊接,属于异种金属焊接的范畴[1-3]。异种金属的焊接,是指两种或两种以上的不同金属在一定工艺条件下进行焊接加工的过程。由于异种金属焊接各金属间物理化学性能及化学成分的差异,如在焊接过程中,TC4钛合金中的Ti易和其他金属元素产生脆性相,导致焊缝断裂,给焊接造成较大的困难[4]。

虽然异种金属焊接难度较高,但是,异种金属焊接能够最大限度地利用材料各自的优点,做到物尽其用。因此随着未来红外探测器封装要求的不断提高,该焊接技术的应用需求越来越多,比如深空冷背景探测的超低温制冷的探测器封装、超大规模的红外探测器与制冷机集成式冷箱封装和结构复杂的红外探测器封装等。

北京航空材料研究院程耀永等用Ti-Zr-Cu-Ni混合粉末钎料钎焊TC4钛合金,焊缝接头抗拉强度达 911 MPa,强度与母材相当[4]。

通过研究,解决杜瓦封装用TC4钛合金与无氧铜、4J29可伐合金等异种金属间的气密性真空钎焊问题,期望能够实现红外探测器封装组件的TC4钛合金冷指和冷平台真空钎焊,并获得合适的TC4钛合金冷指和冷平台真空钎焊的工艺参数。

1 钎焊料的调研

钛合金真空钎焊用钎料中常用的主要有银基钎料、铝基钎料和钛基钎料。银基钎料和铝基钎料虽有良好的润湿性和一定的力学性能,但焊缝与母材相比,其力学性能和化学性能差距较大[5]。钛基钎料与钛合金的冶金相容性好,可以获得高强度的接头,是钎焊钛合金的优质钎料。

Ti-Zr-Cu-Ni 系列钎料是钛及钛合金钎焊的重要钎料。其显著优点是接头可以在高温和强腐蚀介质下使用,其力学性能和耐腐蚀性能接近母材水平[6],对国内不同厂家生产的钎料进行调研,TC4钛合金与TU2无氧铜/4J29可伐合金真空钎焊钎料的一些种类和厂商调研见表1。

表 1 TC4 钛合金与异种金属钎焊的焊料现状Tab.1 Current status of the solder for brazing TC4 titanium alloy with dissimilar metals

2 钎焊料的选择

对于钛合金结构,由于存在热导率较小且线膨胀系数较大的特点,因此其内部应力更加复杂,若选择焊接方法及工艺不当时会降低焊缝的性能。钛材与异种金属的连接主要体现在以下几个方面:(1)当钛与其他金属的熔点相差很大时,易形成熔化不良;(2)当钛与其他金属线膨胀系数相差很大时,易导致焊缝区裂纹增多;(3)当钛与其他金属之间形成较多的金属间化合物时,由于金属间化合物具有很大的脆性,容易使焊缝产生裂纹,甚至断裂等。

试验所用材料分别为TC4(Ti-6AI-4V)钛合金、4J29可伐合金和TU2无氧铜,各母材的化学成分及热学、力学性能如表2所示。

表 2 母材的主要成分、抗拉强度和平均热导率Tab.2 Main components, tensile strengths and average thermal conductivities of base metals

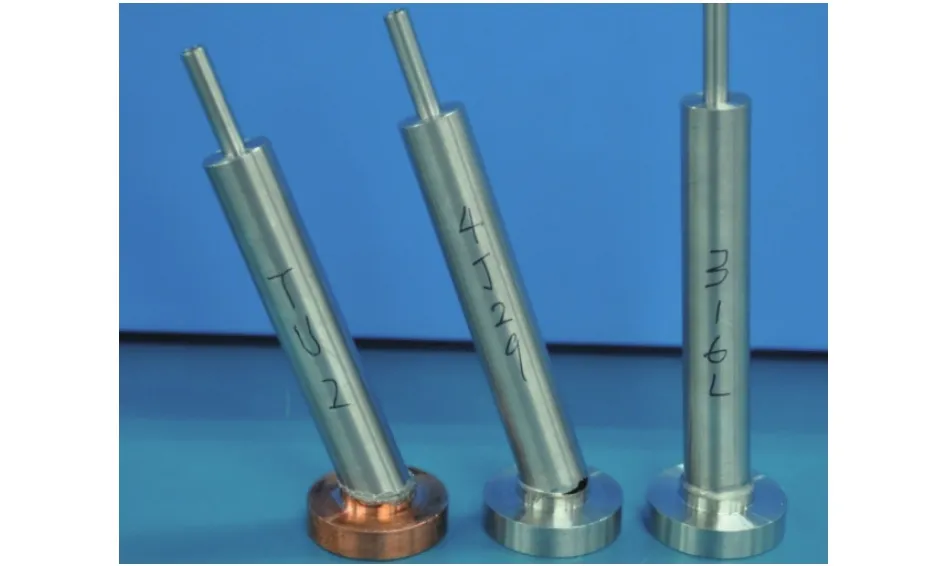

为此选用三种不同钎料进行初步试验:(1)昆山米爱CuNiSn 钎料;(2)上海大华厂AgCu 合金;(3)Lucas公司Ti-Ni-Zr-Cu钎料。钎料的具体照片见图1,焊接温度分别为 560,810 和 897 ℃,3 个壁厚为 2 mm的样品钎焊后检漏漏率均达到要求,但是CuNiSn钎料、AgCu合金焊接后在显微镜下观察发现,钎料与母材的浸润性不好,同时根据文献,CuNiSn钎料、AgCu合金的焊缝与母材相比,其力学性能和化学性能差距较大。因此最终只选用Ti-Ni-Zr-Cu钎料作为进一步试验的钎料。

3 钎焊试验

在试验中考虑到实际红外探测器封装杜瓦的使用情况,TC4钛合金与4J29可伐合金也进行焊接试验,并与TU2无氧铜一起做比较,温度曲线沿用第一次的试验数据,并且TC4钛合金试验冷指采用和工程上杜瓦一样的薄壁件结构(工程上为了降低冷平台对外界的固体传导漏热,薄壁冷指壁厚设计值一般≤0.2 mm来控制截面积)。焊接后的样品照片如图2所示。

图 1 钎焊试验所选用各钎料Fig.1 Selected solders for the brazing test

图 2 薄壁 TC4 钛合金冷指钎焊试验照片 (焊接温度 897 ℃)Fig. 2 Experimental picture of thin-walled TC4 titanium after cold finger brazing (welding temperature of 897 °C)

由于焊接温度较高,可能存在高温金属固溶,根据钎料的熔点范围适当降低焊接温度,由原来的897 ℃降低到877 ℃,但效果并不理想。因为Ti-Ni-Zr-Cu钎料中的Ti的质量分数为40%左右,据此推断发生薄壁TC4钛合金芯柱焊接后变形和塌陷的主要原因是Ti固溶在钎料内。因此考虑改变TC4钛合金芯柱,采用两种改进方法:(1)样品局部设计壁厚 0.2 mm 调整到 0.5 mm;(2)样品设计 0.2 mm壁厚上局部镀镍。

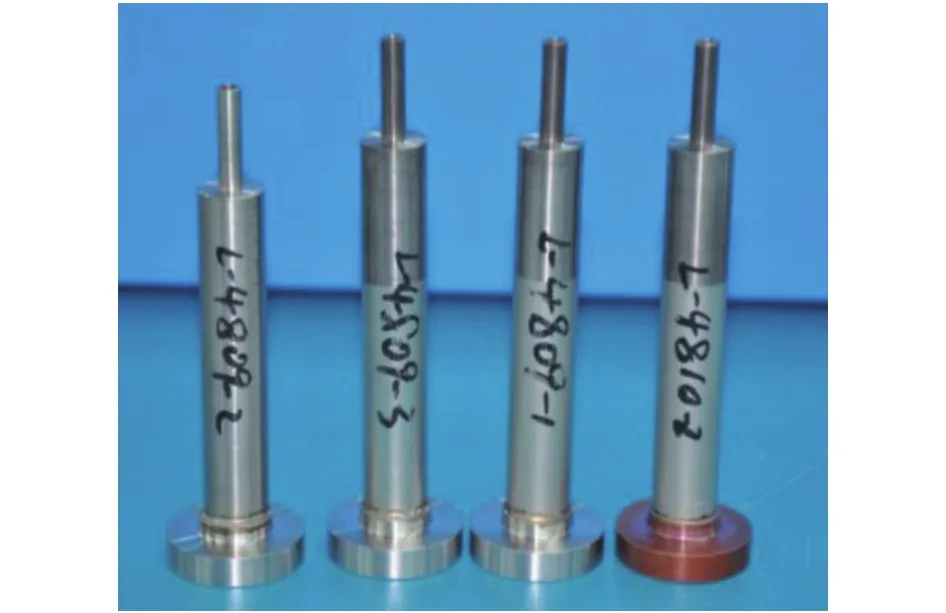

按方法(1)对样品局部焊料浸润部位进行局部加厚,改进后按上述条件重新进行钎焊试验,钎焊后的试验样品见图3,为TC4钛合金芯柱改进后钎焊试验照片。

图 3 薄壁 TC4 钛合金改进后冷指钎焊试验照片(焊接温度 897 ℃)Fig. 3 Experimental picture of thin-walled TC4 titanium after improved cold finger brazing(welding temperature of 897 °C)

按方法(1)改进样品,钎焊后的效果较好,在显微镜下观查焊缝较为饱满,但还是会发生溶蚀反应。在实际应用中,母材发生溶蚀会降低焊接接头的力学性能。同时由文献[7]可知,在焊接母材表面进行镀镍处理,可以有效抑制母材料与焊料之间的接触,防止溶蚀反应。因此采用方法(2)在原有的0.2 mm壁厚上镀镍,样品在钎焊后进行了拉伸试验。

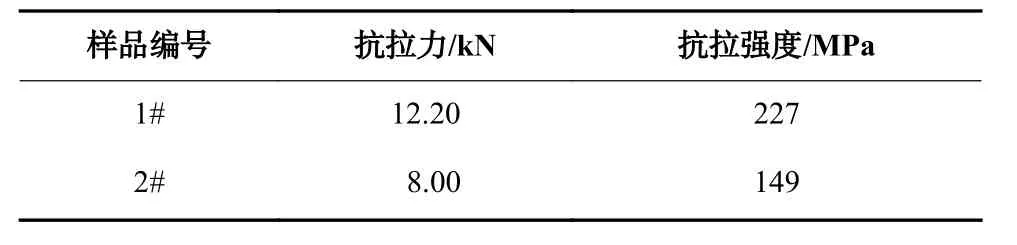

表3和表4的试验结果表明,样品都断裂在焊缝处,有一个样品断裂在钛合金薄壁与后壁连接处。样品抗拉强度能够满足实际应用的要求。

表 3 TC4钛合金与TU2无氧铜样品钎焊后拉伸测试结果Tab.3 Tensile test results after brazing TC4 titanium alloy with TU2 oxygen-free copper

表 4 TC4 钛合金与 4J29 可伐合金样品钎焊后拉伸测试结果Tab.4 Tensile test results after brazing TC4 titanium alloy with 4J29 kovar alloy

4 样品分析

TC4钛合金与TU2无氧铜钎焊样品断口宏观形貌见图4,断口的扫描电子显微镜(scanning electron microscope,SEM)图见图 5,从图 5(a)中可见该断口分为3个区域,从外表面到内表面依次为自由结晶区、准解理区和韧窝区。

图 4 TC4 钛合金与 TU2 无氧铜样品断口宏观形貌Fig. 4 Macroscopic fracture morphology of TC4 titanium alloy and TU2 oxygen-free copper samples

图 5 TC4 钛合金与 TU2 无氧铜样品断口 SEM 图Fig.5 SEM images of the fracture surface of TC4 titanium alloy and TU2 oxygen-free copper samples

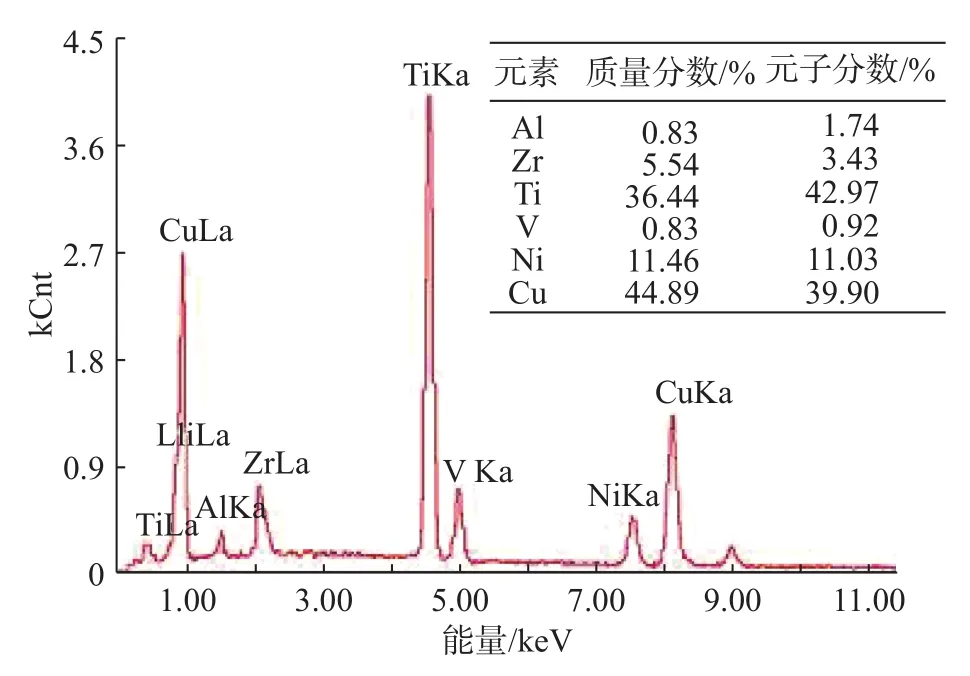

截取TC4钛合金与TU2无氧铜断口样品剖面样品,经镶嵌、磨抛后置于SEM下观察,并采用能谱仪(energy dispersive X-ray analysis,EDAX)对样品剖面中的焊缝区域进行化学元素分析,结果见图6。

图 6 TC4 钛合金与 TU2 无氧铜样品断口EDAX 能谱分析结果Fig. 6 EDAX analysis results of the fracture surface of TC4 titanium alloy and TU2 oxygen-free copper samples

TC4钛合金与TU2无氧铜断口样品经化学试剂侵蚀后,置于光学显微镜下观察,结果见图7。从图7的结果可知,并没有γ相生成,同时焊缝组织细密,在钎焊焊缝处有Cu的固溶体析出,均以笋状的方式生长并较细小,但没有发现明显的金属化合物。焊缝具有较高的抗拉强度,与力学性能测试结果一致。

5 试验结论

(1)TC4钛合金与TU2无氧铜、4J29可伐合金钎焊后检漏漏率优于10-11torr.l/s。

(2)TC4钛合金与TU2无氧铜、4J29可伐合金钎焊后抗拉力都达到150 MPa以上,但是由于焊料溢流,计算强度时的厚度不够均匀,该值仅为近似值。

(3)Ti-Ni-Zr-Cu作为 TC4钛合金与 TU2无氧铜、4J29可伐合金的钎料,具有较好的焊接润湿性和较高的焊接强度。但由于Ti-Ni-Zr-Cu钎料中的Ti的质量分数为40%左右,因此TC4钛合金中Ti容易固溶在钎料内。因此在薄壁试验件上镀镍,厚度10~20 μm,具有较好的阻隔Ti固溶和强化焊料与基材互溶的作用。

图 7 TC4 钛合金与 TU2 无氧铜断口的显微组织Fig. 7 Microstructures of fracture surface of TC4 titanium alloy and TU2 oxygen-free copper