无菌包用铝箔的质量分析与控制

2020-04-11郝风昌

郝风昌, 陈 凯

(上海神火铝箔有限公司,上海 201319)

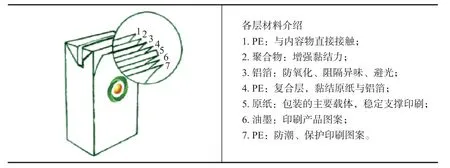

无菌包保质期长,安全性高,是现代乳、饮品企业采用的最先进和最常用的包装材料[1]。随着人们对现代生活高品质的追求,无菌包愈来愈受到大众的喜爱和使用[2]。无菌包由铝箔与纸、聚乙烯(polytene,PE)等多层材料复合在一起[3],然后印刷制成,如图1所示。由于铝箔薄而轻,且具有防潮性好、无毒、无味、遮光性和隔热性好等优点[4],所以它是无菌包中不可或缺的材料;又由于无菌包材料生产时的复合速度很快,因而对铝箔质量要求苛刻,其被视为技术门槛最高的铝箔产品。

1 无菌包产品的特殊要求

高端无菌包产品最大的特点是:对生产过程中断带要求极高。由于其复合速度快,设备机列长,一旦断带,会造成纸和PE的严重浪费,而且重新开机前需要彻底清理整个机列,耗时又耗钱,停机一次40 min左右,损失上万元。经分析,无菌包材料在复合过程中易造成断带的主要原因是:

(1)铝箔接头不牢固,在复合过程中断裂;

(2)生产过程中有设备润滑油等液压油甩到铝箔表面,经退火工序后,油污烧结,将两层铝箔粘在一起,打开时将铝箔撕破而造成断带。

图 1 无菌包各层材料图Fig.1 Diagram for each layer materials of aseptic package

2 焊接质量影响及控制

2.1 焊接原理

铝箔超声波焊接是先将交流工频电流转化成高频电能,电能再通过换能器转化成机械运动,从而把能量传递给焊盘,焊盘对铝箔加压并传递振动能量,使得两层铝箔表面相互摩擦而形成分子层之间的熔合,从而达到焊接的效果[5]。铝箔独特的金属特性,使它对焊接性能要求极高,表现为压力和振幅等参数调整不当,就会造成铝箔断裂或者孔洞,致使铝箔接头抗拉强度不够,造成后续加工时断带。

2.2 焊接试验

材料为8079 铝合金,规格为0.006 mm×1 625 mm,在分切机上进行焊接试验。通过对焊接工艺参数进行调整,并对焊接接头质量进行对比测试,从而确定双零铝箔接头焊接过程中的工艺参数。

2.2.1 振幅

振幅是铝箔焊接过程的一个关键参数,如同电烙铁的温度,温度达不到就会熔接不上,温度高就会使原材料氧化或导致结构破坏而强度变差[6]。

超声波焊接机振幅通过调节旋钮使振幅在额定振幅的30%~100%变化,同时对应额定焊接输出功率在6%~100%变化。图2显示了焊接机输出功率和振幅调节范围的关系:增大焊接机的振幅,焊接机的输出功率将相应变化[7]。

图 2 焊接机输出功率与振幅的关系Fig. 2 Relation between output power and amplitude of welding machine

2.2.2 焊接压力

由焊接装置上的气缸来完成在焊接过程中对焊盘加压、保压等压力工作,从而控制焊盘与铝箔的接触压力。焊接压力与输出功率的关系如图3所示[7]。

在分切机上生产合金为8079、规格为0.006 mm×1 650 mm的双零铝箔,焊接速度设为25%,压力分别设置为 0.05,0.07,0.09 和 0.11 MPa,进行焊接测试,每组焊接5个样品,接头焊接后取样进行试验,试验结果如表1。从表1中可以看出,双零铝箔接头焊接时应将焊接压力控制在一定范围之内。过大的施加压力将导致焊件接口变形,不利于焊接结合[8]。

2.2.3 焊接速度

在分切机上生产合金为8079、规格为0.006 mm×1 625 mm的双零铝箔,焊接压力统一设定为定值0.09 MPa,焊接速度分别设置为10%,20%和40%,接头焊接后取试样进行试验,试验结果如表2。从表2中可以看出,在焊接压力一定时,焊接速度不宜过快。

2.2.4 焊盘及其操作

焊盘是由特殊材料制成的、形状如碟盘般并将机械振动能直接传输到需压合焊接铝箔间的一种声学装置。其表面要求圆滑,无凹坑,无磨损。焊接时,上下两张铝箔要拉平,防止卷取时接头处起皱或串层;同时,左右两条(或多条)铝箔拉的松紧要一致,如有扒料,要保证扒料后两侧直径一致;焊接好后,撕边留下的重叠部分宽窄要均匀,不能有撕边缺陷等,重叠量要小。

图 3 焊接压力与焊接功率的关系Fig. 3 Relationship between welding pressure and welding power

表 1 压力与焊接质量的关系Tab.1 Relationship between pressure and welding quality

表 2 焊接速度与焊接质量的关系Tab.2 Relationship between welding speed and welding quality

2.3 焊接效果

通过以上试验摸索,制定出铝箔焊接的合适工艺,经焊接的接头抗拉强度在退火前可大于130 MPa,退火后可大于70 MPa,远高于国家标准规定的50 MPa。产品送到客户处使用效果好,5年中仅发生一次焊接接头造成的铝箔断带。

3 表面油污的分析及控制

铝箔生产过程中需要经过轧机、合卷机、分切机等设备,这些设备使用的液压油和润滑油有很多种。如果这些油密封及挡油处理不好,油被甩到铝箔表面,经退火后油污被烧结,会在铝箔打开时造成铝箔断带,见图4和图5。

图 4 某辊轴承油污油渗出Fig. 4 Oil leakage from a roll bearing

图 5 油点造成的撕裂Fig. 5 Tear caused by oil spots

3.1 油污来源查找

取样品做电镜扫描(见图6),并进行图谱分析(见表3),与设备上使用到的各种油脂、高压油、低压油的图谱进行对比,按照官能团图谱,可判断出油污的来源[9-10]。

3.2 铝箔表面油污产生的原因分析

采用鱼骨图的分析方法,从人机料法环五方面进行分析,结果见图7。

图 6 某样品能谱图Fig. 6 Energy spectrum of a sample

图 7 表面油污主因素分析Fig.7 Analysis of the main factors for surface oil pollution

表 3 样品化学成分分析Tab.3 Chemical composition analysis of the sample

3.3 纠正预防措施与控制

(1)制定详细的关键控制点清单,对轧机、合卷机、分切机的所有锥头、导辊、液压管路等提出清洁标准及检查方法,严格执行。

(2)操作人员若发现挡油防护板在使用过程中出现松动或者掉落的情况,应及时报修当班机械维修人员处理,防止有油点甩到铝箔表面。

(3)试验各个辊润滑油的最低供应量,摸索胶辊、焊接辊的加油频次,找出能满足润滑的最低用油量。

(4)每天检查润滑情况,发现密封失效的,报设备人员及时进行处理。

(5)人员培训,对设备加油人员进行技能培训,防止油品加错等;对操作人员进行培训,学会如何擦油及遇到问题时如何处置。

(6)检查设备出入口横梁以及烟罩,保证无凝结油滴,定期清理卫生。

(7)检查设备内部横梁以及各位置,要求定期清理。

图 8 表面检测装置显示屏幕截图Fig. 8 Screen capture of the display screen in surface inspection device

(8)在分切机安装表面检测装置。用表面检测装置(图8)对铝箔表面可能的蚊虫、油污等进行在线测量,并将缺陷分类、统计、分析,以便于及时发现问题,为后续工艺改进、产品质量提升提供数据支持。

3.4 效果验证

经过采取以上措施,无菌包表面油污等问题造成的断带明显降低,无断带运行米数增加到以前的5 倍以上(见图 9)。

图 9 铝箔在客户处无断带运行米数汇总表Fig.9 Summary of the aluminum foil running meters without break at the customer's place

4 结 论

无菌包用铝箔的质量主要在于焊接质量和表面油污的控制,而焊接质量主要取决于焊接压力、焊接速度和焊盘质量及焊接操作诸方面。本文采用0.06~0.10 MPa的压力,采用15%~45%的焊接速度,能达到很好的焊接质量;油污控制主要是防止泄漏和加装挡油板。经过以上一系列的措施,无菌包用铝箔质量可以得到明显提升。对于客户最重视的断带问题,本文作者曾采用上述工艺和方法使产品断带间运行米数提高到了开始时的5倍,还曾创造过客户无断带运行米数的记录。