超高强7055铝合金均匀化处理制度研究

2020-04-11杨路,曹帅,冯枭,张宇,吴楠

杨 路, 曹 帅, 冯 枭, 张 宇, 吴 楠

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

7055铝合金是美国于1991年注册的一种高强度Al-Zn-Mg-Cu合金,属于可热处理强化合金,广泛应用于航空航天及军工等领域,发展前景广阔[1-5]。近年来,国内外正在大力开发强度更高、韧性及耐腐蚀性能更好的新一代7055铝合金,这对合金的原材料和铸锭品质都提出了更高的要求[6-10]。由于7055铝合金的合金化程度高,在凝固过程中易发生晶间偏析,形成非平衡共晶相。这些非平衡共晶相及粗大金属间化合物的形成会严重影响合金的后续变形加工,从而对合金的综合性能产生不利的影响[11]。并且合金在结晶过程中,由于冷却强度和温度的变化,铸锭结晶冷却后组织存在内应力和成分偏析,导致其变形抗力的增加,因此铸锭应该进行均匀化处理,否则铸件容易出现裂纹,降低使用寿命[11-12]。铸锭在均匀化处理过程中,内应力得以消除,晶内偏析得以改善,进而改善铸锭的性能[13]。

1 试验方案

本试验采用7055铝合金,其化学成分见表1,通过模拟分析找出最优均匀化处理制度,观察最优工艺的显微组织来判断均匀化效果。Fe,Si在合金中是杂质元素,应严格控制其含量,但工业化生产使用的纯度99.7%铝锭中Fe,Si杂质含量较高,故控制Fe的质量分数小于0.15%,Si的质量分数小于0.06%。

表 1 7055 铝合金化学成分(质量分数/%)Tab.1 Chemical compositions of 7055 aluminum alloy(mass fraction/%)

根据热力学原理,体系恒温恒压平衡的一般条件是总体吉布斯自由能达到最小,组元在各相中的化学势相等。以此为依据,模拟分析热力学计算部分采用CALPHAD方法来绘制相图。

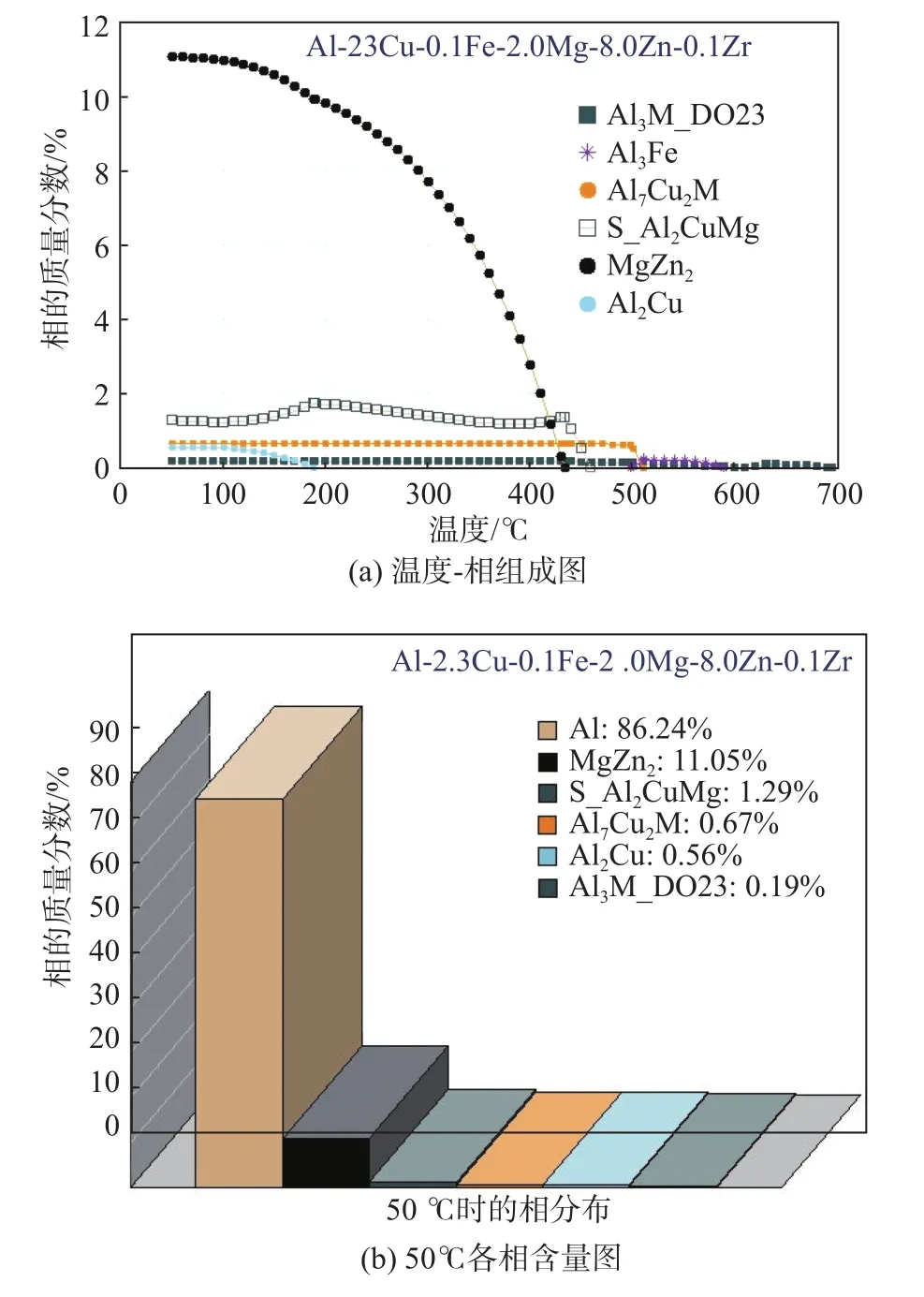

合金为Al-2.0Mg-2.3Cu-8.0Zn-0.1Zr-0.1Fe,以此成分进行铸锭温度-相组成模拟,模拟分析结果为理想状态下的平衡共晶,与实际结果可能有所偏差,模拟分析结果如图1所示。

由图 1(b)可以看出,7055 铝合金铸锭在 50 ℃时主要相组成为 MgZn2,S 相(Al2CuMg),Al2Cu,Al3Zr(Al3M-DO23)及杂质相 Al7Cu2Fe。结合图 1(a)可以看出,200 ℃析出Al2Cu时伴随着S相的减少,Al2Cu会在S相周围析出,且铸锭在实际铸造过程中是不平衡共晶状态,还会出现含Al,Zn,Mg和Cu的T相,故7055铝合金铸锭室温时主要相组成为 MgZn2、S相、T 相、少量 Al2Cu、Al3Zr及杂质相Al7Cu2Fe。

图 1 凝固过程中温度-相组成模拟Fig. 1 Temperature-phase composition simulation during solidification process

模拟凝固过程各元素在铝液及各相中的含量,模拟结果如图2所示。图2(a)为各元素在铝液中含量变化的情况,随着铸锭凝固的进行,温度降低,Zr,Fe含量曲线平直,说明两种元素在铸锭已凝固区和未凝固液态区的成分基本相同,晶粒的形成是从晶核到晶界长大,表明了Zr,Fe的偏析量极小。由630℃降至510 ℃过程中,Mg,Zn和Cu在液态区含量均呈现不同程度的提升,其中Cu提升幅度最大,表明Cu在液态区的扩散速度慢,即偏析程度最大。结合图 2(b)~2(d)及图 1 可知,Cu 主要形成 Al2Cu、T相、S相和杂质相Al7Cu2Fe,Mg主要形成S相、T 相、MgZn2,Zn主要形成 T 相和MgZn2。

图 2 凝固过程中各元素在铝液中及各相中的含量Fig.2 Contents of each element in liquid aluminum and each phase during solidification

根据模拟分析结果及理论分析,在凝固末期,液态区中的Cu,Zn含量很高,偏析程度很大,但同等条件下Cu的扩散速率相对更慢,所以均匀化处理时主要考虑Cu的晶内偏析。由图1(a)可知,在200 ℃时,Al2Cu相全部溶于铝基体,MgZn2相少部分溶入,则设定第一级温度高于200 ℃,确保Al2Cu的回溶。研究显示Al3Zr粒子在260 ℃时形核均匀细小[14],有利于形成均匀弥散钉扎于晶内、晶界的第二相,所以设定一级均匀化处理温度为260 ℃。MgZn2和S相溶于基体的温度分别为434 ℃及459 ℃,为保证各相充分溶于基体,设置均匀化处理温度均高于上述数值,考虑到生产实际情况及理论分析,设定第二、三级均匀化处理温度为440 ℃和470 ℃。

采用Scheil-Gulliver模型模拟分析均匀化处理计算部分,假设固相中的溶质扩散可以被忽略,同时液相中的溶质扩散非常快,以至于扩散完全。在此假设前提下,通过设置均匀化处理时间、温度及二次枝晶间距等条件来计算均匀化处理结果。

经以上分析,已知Cu为影响均匀化处理偏析的主要因素,分别对以上温度进行不同时间均匀化处理晶内偏析的模拟,结果如图3所示。根据图3(a)可知,当均匀化处理温度为260 ℃,均匀化处理时间1~3 h时,Zr偏析曲线基本重合且平直,说明均匀化处理时间的增加并不会使Zr偏析量减小,此时基体中形成均匀细小的Al3Zr粒子[14]。结合图3(b)得知,均匀化处理时间1~3 h时,Cu元素偏析曲线完全重合,说明当均匀化处理温度为260 ℃时,均匀化处理时间对Cu偏析没有影响。综合Cu,Zr偏析趋势,确定温度260 ℃时的均匀化处理时间为1 h。根据图 3(c)可知,当温度为 430 ℃,均匀化处理 1 h后,Cu的偏析程度明显减小,均匀化处理2 h后其变化趋势较为平稳,因此确定温度430 ℃时的均匀化处理时间为2 h。前两级均匀化制度确认后,分别进行 260 ℃×1 h+430 ℃×2 h+470 ℃×15 h(以下称为工艺 1)和 260 ℃×1 h+430 ℃×2 h+470 ℃×10 h(以下称为工艺2)两种均匀化处理制度后的Cu偏析模拟,结果如图 3(d)和 3(e)所示。经过工艺 2 处理后,Cu偏析程度依旧较大,质量分数为1.8%~2.2%,而工艺1处理后,Cu偏析曲线明显平直,此时偏析量小于0.2%,说明晶内偏析基本消除。

图 3 成分偏析的模拟分析Fig.3 Simulation analysis of the component segregation

因此,模拟分析结果确定最优均匀化处理制度为工艺1,为进一步验证分析结果,对两种工艺制度处理后的7055铝合金铸锭的力学性能、金相组织和电导率进行对比。

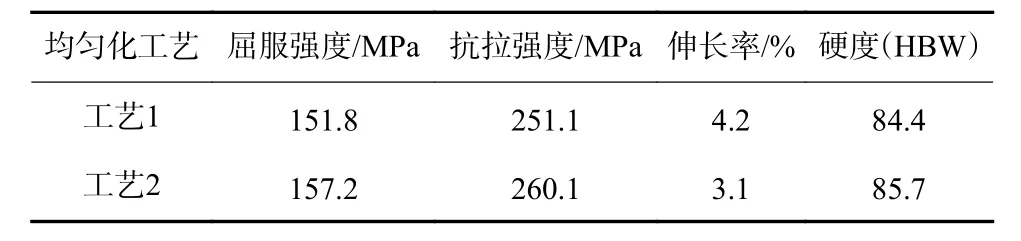

表 2 各均匀化工艺力学性能及硬度Tab.2 Mechanical properties and hardness under different homogenization processes

2 试验结果及分析

2.1 力学性能及硬度

用万能拉伸试验机AG-X100KN测试工艺1和工艺2处理后的7055铝合金铸锭的力学性能,结果见表2。通过表2可以看出,工艺1处理后性能与工艺2的相比,抗拉强度、屈服强度和硬度较低,伸长率较高,有利于后续的塑性成形加工,使得加工后合金内应力消除更彻底,组织更均匀。

2.2 金相组织

图4为7055铝合金铸锭经工艺1和工艺2均匀化处理后不同位置组织形貌。可知,两种均匀化制度处理后组织晶粒大小均匀且组织无过烧。经工艺2处理后,铸锭边部、心部和中部组织中都存在断续分布的第二相,均匀化处理不彻底,如图4(d)~4(f)所示;经工艺1处理后,铸锭边部、中部组织中未溶第二相已基本全部回溶于基体,心部组织存在少量第二相,均匀化效果良好,与模拟分析结果相吻合,如图 4(a)~4(c)所示。

2.3 电导率

分别测试工艺1和工艺2处理后的7055铝合金铸锭表面的电导率,测得结果如下:室温23 ℃的情况下,工艺1处理后铸锭电导率为27.4 %IACS,工艺2处理后铸锭电导率为28.0 %IACS。可知,工艺1处理后的铸锭电导率相对更低,即同等条件下,工艺1处理后合金电阻率更大。

图 4 不同均匀化处理制度下铸锭不同位置组织形貌Fig.4 Microstructural morphologies of different position in the ingots under different homogenization treatment

影响铝合金电导率的因素主要有合金化程度、固溶程度和组织形貌[15]。本试验中,因为合金化程度一致,造成电导率不同的因素只有固溶程度和组织形态,在均匀化过程中,第二相不断地回溶于铝基体,回溶的第二相越多则造成基体的过饱和程度越大,过饱和程度越大则对电子的散射能力越大,即电阻率越大。由电导率测试结果可知,工艺1处理后合金电导率更小,电阻率更大,即过饱和程度相对更大,组织回溶更充分,均匀化效果更明显。

3 结 论

(1) 经过工艺1处理后,7055铝合金铸锭的抗拉强度、屈服强度、硬度较低,伸长率较高,有利于后续的塑性成形加工,使得加工后合金内应力消除更彻底,组织更均匀。

(2) 经工艺1处理后,7055铝合金铸锭边部、中部组织中未溶第二相绝大部分回溶于基体,心部组织存在少量第二相,回溶更加充分,均匀化效果良好,与模拟分析结果相吻合。

(3) 经工艺1处理后,7055铝合金铸锭电导率更小,电阻率更大,即过饱和程度相对更大,组织回溶更充分,均匀化效果更明显。