PAT-PBMA复合膜的制备及其耐腐蚀性能

2020-04-11陈苏武梁瑞雪

陈苏武, 梁瑞雪, 邹 华

(上海理工大学 材料科学与工程学院,上海 200093)

碳钢是一种在世界范围内广泛使用的铁碳合金。但碳钢的腐蚀限制了其使用寿命,因而需要对其进行腐蚀防护。腐蚀防护的方法主要包括金属基材的改进,腐蚀抑制剂浸渍处理,阴极保护技术和涂层保护[1]。以聚苯胺[2-4](polyaniline,PANI)和聚吡咯[5-7](polypyrrole,PPy)为代表的杂环共轭导电聚合物因为其独特的耐腐蚀机理、抗划伤和抗点蚀性能已成为近年来抗腐蚀材料的新热点。理论上,导电聚合物的防腐机理有3种可能的解释,即阳极保护、物理屏蔽和释放[8-10]。其中释放机理是指导电聚合物可以将活性阴离子作为反电荷储存在氧化聚合物主链上,在腐蚀开始后通过还原释放[11]。聚氨基噻唑[poly(2-aminothiazole),PAT]是一种新型的导电聚合物,其在金属抗腐蚀领域的应用目前已有一些研究。例如,Solmaz等[12-14]对2-氨基噻唑(2-aminothiazole,AT)采用循环伏安法,以 0.1~0.3 mol/L草酸作为溶剂,在铂电极上沉积形成了PAT膜,并对PAT膜的抗腐蚀性能进了研究。但这种电化学聚合法制备的PAT膜力学稳定性还有待提高。2017年,Qiu等[15]对可溶性PAT基复合涂层的抗腐蚀性能进行了研究,研究发现,PAT不一定存在于该共混方法制备涂层的表面,限制了其抗腐蚀性能的发挥。

另一方面,Cairns等[16]较早前报道了在水溶液中通过化学氧化聚合法将PPy原位沉积到近单分散的、具有良好成膜性的聚甲基丙烯酸正丁酯[poly(n-butyl methacrylate),PBMA]乳胶粒子上,制备出PPy包覆的PBMA复合乳胶粒子。该方法不仅改善了导电高分子的成膜性能,而且使PPy位于膜的表面。本文采用类似的方法制备了PAT包覆的PBMA复合乳胶粒子,并研究了复合膜的耐腐蚀性能。

1 试验

1.1 材料与试剂

低碳钢(镀锡低碳钢,宝钢),白蜡,单芯铜导线(0.2 mm2,昆山齐力),金相砂纸(800 目)。所用试剂包括 2-氨基噻唑(97%,aldrich)、偶氮二异丁腈(99%,aldrich)、甲基丙烯酸正丁酯(99%,aldrich)和聚乙烯吡咯烷酮(99%,aldrich)、氯化钠(99%,国药)、二水合氯化铜(98%,国药)、甲醇(99.7%,国药)、丙酮(99.5%,国药)、无水乙醇(95%,国药),上述试剂%均为质量分数。试验中所用的水为去离子水。

1.2 PAT-PBMA复合膜的制备

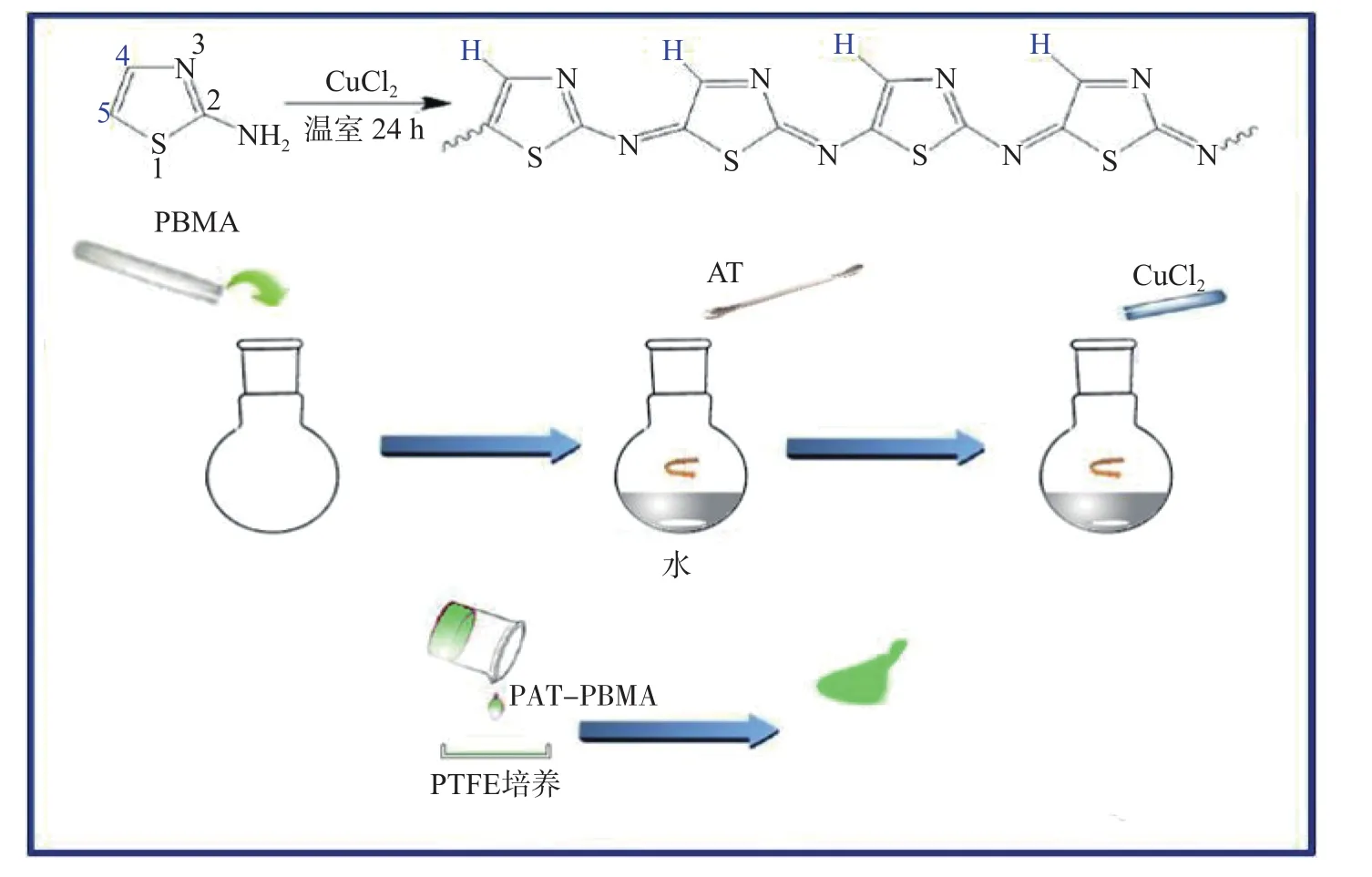

如图1所示,PAT-PBMA复合膜的制备包含以下3个步骤:PBMA胶体粒子的合成,PAT-PBMA胶体粒子的制备和PAT-PBMA复合膜的制备。

图 1 PAT-PBMA 复合膜制备过程示意图Fig.1 Schematic diagram for the preparation process of PAT-PBMA composite film

1.2.1 PBMA 胶体粒子的制备

量取400 mL甲醇和100 mL去离子水,依次加入到配有冷凝管和机械搅拌装置的2 L圆底烧瓶中,搅拌转速设定为 300 r/min。然后加入 10 g 聚乙烯吡咯烷酮稳定剂并使其溶解。在N2气氛下,加热至75 ℃,并在该温度下用N2流吹扫2 h。接着注射加入0.5 g偶氮二异丁腈引发剂在50 g甲基丙烯酸正丁酯单体溶液中。反应进行24 h后停止加热。产物冷却至室温后,经重复离心再分散得到纯化的PBMA胶乳,每次离心后用去离子水代替连续的上清液。

1.2.2 PAT-PBMA 复合胶体粒子的制备

称取一定量的PBMA胶乳(含有0.1~0.4 g干乳胶粒子)置于100 mL圆底烧瓶中,然后加入0.2 g(2 mmol) AT单体和适量去离子水,使用磁力搅拌器进行搅拌。待 AT 充分溶解后,将 0.2 g (1 mmol)二水合氯化铜溶解于5 g水中加入到烧瓶。反应体系中水的总量固定为40 g。反应24 h后,经重复离心再分散得到纯化的PAT-PBMA复合胶乳,每次离心后用去离子水代替上清液。

1.2.3 PAT-PBMA 复合膜的制备

称取4.0 g 上述PAT-PBMA 复合胶乳(0.075 g/mL),倒入聚四氟乙烯培养皿。将该培养皿放入35 ℃烘箱内保持48 h,待培养皿冷却至室温后,取下PATPBMA复合膜待用。

1.3 工作电极的制备

低碳钢经过磨砂处理后,采用线切割机裁成尺寸为1 cm×1 cm的正方形。然后将膜与铜导线利用融化的白蜡密封在低碳钢上,使电极的工作面积为1 cm2。

1.4 性能测试

胶体粒子的形貌用美国FEI公司Quanta FEG 450场发射扫描电子显微镜(scanning electron microscope,SEM)进行分析。电化学性能测试在CHI660e电化学工作站(上海辰华公司)和三电极体系(铂片电极为辅助电极,Ag/AgCl电极为参比电极)上进行。胶体粒子的化学结构由美国Perkin Elmer公司的SPECTRUM 100傅里叶-红外光谱仪(Fourier transform infrared spectoscopy,FT-IR)分析测定。复合膜表面组分由美国Thermo公司的ESCALAB 250型 X射线光电子能谱仪(X-ray photoelectron spectroscopy,XPS)测定。

2 结果与讨论

2.1 SEM分析

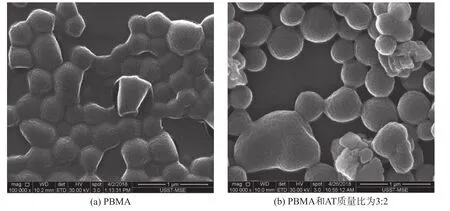

图2是PBMA乳胶粒子和代表性PAT-PBMA胶体粒子(PBMA和 AT质量比为 3∶2)的 SEM图。由SEM图可知,PBMA胶体粒子的粒径为200~500 nm。

图 2 PBMA 和 PAT-PBMA(PBMA∶AT=3∶2,质量比)胶体粒子 SEM 图Fig.2 SEM images of PBMA and PAT-PBMA (PBMA∶AT=3∶2, mass ratio) colloidal particles

2.2 成膜性分析

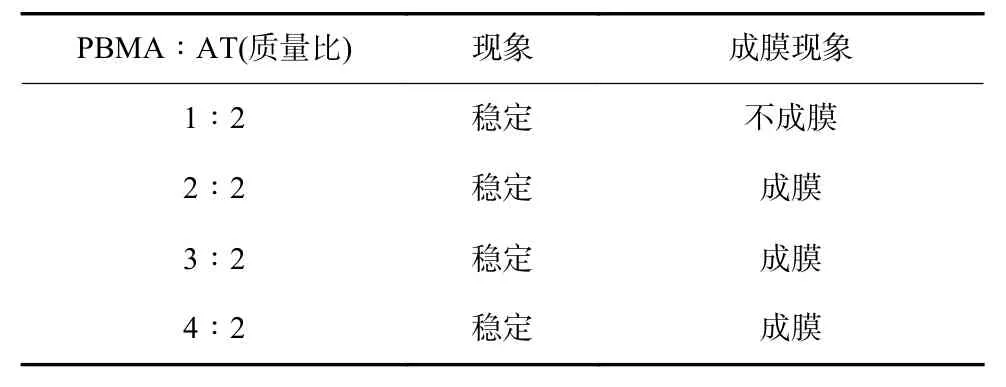

在本试验中,反应物的总体积固定为40 mL,AT 用量固定为 0.2 g,PBMA 的用量依次为 0.1,0.2,0.3和0.4 g。试验发现,对于这一系列试验产物,在反应结束时均呈现出良好的胶体稳定性,未见明显沉淀现象。

进一步对上述PAT-PBMA胶乳进行成膜试验。结果表明 (见表 1),除 PBMA∶AT质量比为1∶2的样品因不能成膜的PAT组分过高,而不能成膜外,其他比例下皆能形成复合膜。

表 1 AT 浓度恒定(0.2 g/40 mL)情况下 PAT 包覆PBMA试验配方和现象Tab.1 Test formula and phenomenon of PAT coated PBMA under constant AT concentration (0.2 g/40 mL)

2.3 FT-IR分析

图3是PAT,PAT-PBMA和PBMA粉末的FT-IR光谱图。PAT 的 FT-IR 谱图中,3 445和 3 346 cm-1是属于伯胺-NH2基团的特征吸收峰。PBMA的谱图中,1 100 和 1 300 cm-1之间的两个吸收峰归属于C-O 的振动,1 380 cm-1是属于-CH3基团的吸收峰,而 1 735 cm-1是 C=O 键的伸缩振动吸收峰,2 872 和 2 965 cm-1则是-CH3中 C-H 键的振动吸收峰。PAT-PBMA的谱图中,各振动吸收峰峰位和PBMA 曲线基本保持一致,但是在 3 514 和 3 433 cm-1左右出现了-NH2基团的特征吸收峰。与PAT以及PBMA相比,PAT-PBMA的FT-IR谱图兼具两者特征吸收峰,这证明PAT-PBMA样品中确实包含PAT和PBMA的成分。

图 3 PAT,PAT-PBMA(PBMA∶AT=3∶2,质量比)和PBMA粉末的FT-IR光谱图Fig. 3 FT-IR spectrums of PAT, PAT-PBMA(PBMA∶AT=3∶2, mass ratio) and PBMA powders

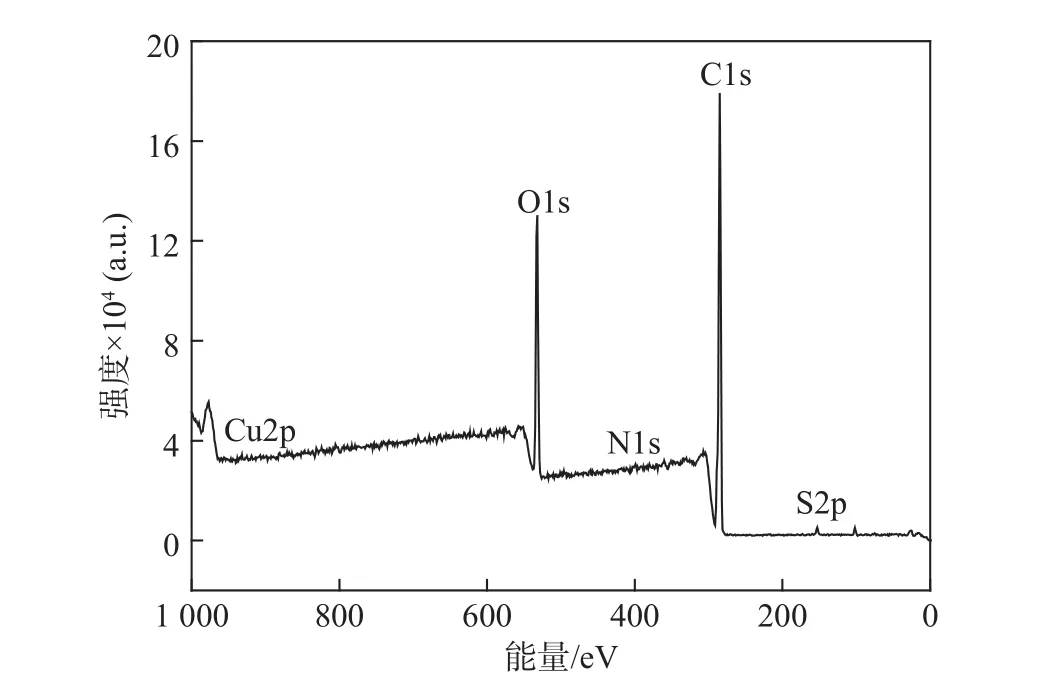

2.4 XPS分析

XPS能够探测样品表面2~10 nm的原子含量,是研究胶体粒子表面组分的有力工具。如图4所示,XPS在复合膜表面检测到S元素,由于只有PAT组分中含有S元素,这表明PAT-PBMA复合膜表面存在PAT组分。

图 4 PAT-PBMA 复合膜(PBMA∶AT=3∶2,质量比)的XPS谱图Fig. 4 XPS spectrum of PAT-PBMA (PBMA∶AT = 3∶2,mass ratio) composite film

2.5 耐腐蚀性能测试

2.5.1 Tafel极化曲线分析

极化曲线技术是解释金属腐蚀基本规律,揭示金属腐蚀机理和研究防腐技术的基本方法之一。采用Tafel外推法得到自腐蚀电位Ecorr和自腐蚀电流Icorr,自腐蚀电位越正,腐蚀倾向越小,耐蚀性越好[17]。分析裸低碳钢电极、PBMA-低碳钢电极和PAT-PBMA-低碳钢电极的Tafel曲线,比较了PBMA膜和PAT-PBMA复合膜的耐蚀性强弱。进一步探索了PAT-PBMA复合膜中不同PBMA-AT质量比对其耐腐蚀性能的影响,见图5和图6。表2~表3是根据Tafel曲线得出的自腐蚀电位Ecorr和自腐蚀电流Icorr;并且通过式(1)计算腐蚀速率

图 5 低碳钢、PBMA-低碳钢和 PAT-PBMA-低碳钢(PBMA:AT=3:2,质量比)在3.5%NaCl溶液中的Tafel曲线Fig. 5 Tafel curves of mild steel, PBMA-mild steel and PAT-PBMA-mild steel (PBMA:AT=3:2, mass ratio)in 3.5% NaCl solution

图 6 不同 PBMA-AT 质量比的 PAT-PBMA-低碳钢在3.5%NaCl溶液中的Tafel曲线Fig. 6 Tafel curves of PAT-PBMA-mild steel with different PBMA-AT mass ratios in 3.5% NaCl solution

表 2 根据图 5 得出的 Ecorr,Icorr 和 VcorrTab.2 Ecorr,Icorr and Vcorr values from Fig. 5

表 3 根据图 6 得出的 Ecorr,Icorr 和 VcorrTab.3 Ecorr, Icorr and Vcorr values from Fig. 6

式中:Icorr为低碳钢极的腐蚀电流强度;A为碳钢的相对原子质量;ρ为低碳钢的密度;n为铁的化合价在公式中取+2 价;F 为法拉第常数(F=96 485 C/mol=26.8 A hr)。

由表2可知,低碳钢电极和PBMA-低碳钢电极腐蚀速率 Vcorr分别是 0.038 7 和 0.011 6 mm/a,而PAT-PBMA-低碳钢电极 Vcorr呈指数级下降到0.003 17 mm/a,说明 PAT-PBMA 复合膜具有更加优异的耐蚀性。并且PAT-PBMA-低碳钢电极的自腐蚀电位Ecorr最正,腐蚀倾向最小。这说明存在于PAT-PBMA复合膜表面的PAT增强了复合膜的阳极保护能力,使低碳钢基材的自腐蚀电位Ecorr向阳极方向移动,即提升了PAT-PBMA复合膜的抗腐蚀性能。

由表 3中的 Ecorr,Icorr和 Vcorr值可知,随着AT单体比例的增加,PAT-PBMA-低碳钢电极的自腐蚀电位Ecorr向正向移动,其耐腐蚀性能逐渐增强。当AT单体比例继续增加时,PAT-PBMA-低碳钢电极自腐蚀电位Ecorr开始向负向移动,耐腐蚀能力下降。最初AT单体比例的增加提高了复合膜的阳极保护能力,提升了电极表面的传荷电阻,所以耐蚀性得到了增强。而AT单体含量过高时,PAT轻度交联的外壳显著阻碍了成膜,降低了成膜胶乳的黏性,进而使其致密度变差,导致PAT-PBMA-低碳钢电极耐腐蚀能力下降。当PAT-PBMA复合膜中PBMA∶AT质量比为3∶2时,相应的自腐蚀电位Ecorr和自腐蚀电流 Icorr分别为-0.417 V和 2.728×10-7A/cm2,腐蚀速率 Vcorr为 0.003 17 mm/a,表现出最佳的抗腐蚀性能。这说明在一定范围内,AT单体用量的增加能提高PAT-PBMA复合膜的耐腐蚀性能。但当AT的用量比例超过一定的范围后,会影响复合膜的致密度。从外观形貌上看,当AT含量过高时,复合膜的表面粗糙度增大,孔隙增多。上述情况导致腐蚀介质更容易渗入复合膜到达金属基材表面发生腐蚀反应,从而降低复合膜的抗腐蚀性能。

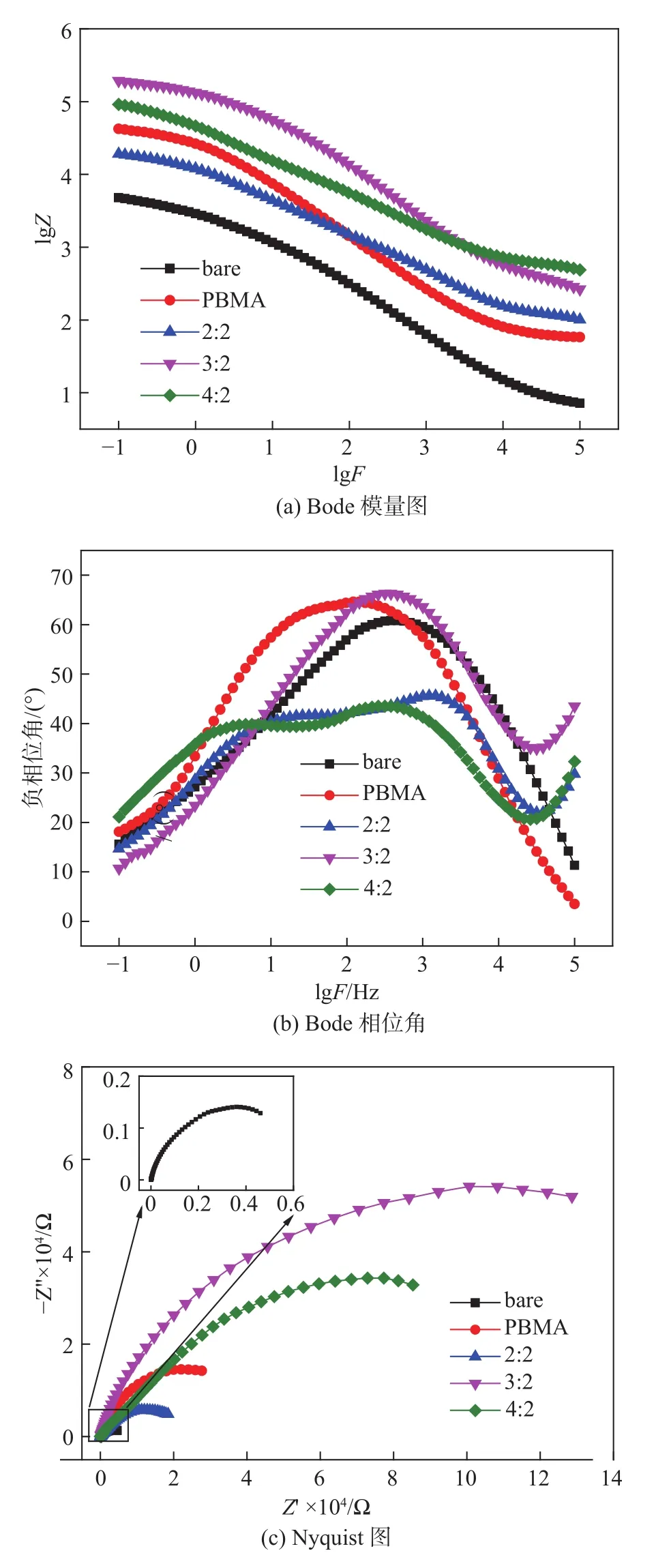

2.5.2 EIS 测试分析

电 化 学 阻 抗 谱 (electrochemical impedance spectroscopy,EIS)是衡量薄膜和涂层耐腐蚀性能的有效手段。阻抗值越大,腐蚀介质穿过涂层到达金属表面遇到的阻力越大,则复合膜的耐腐蚀能力越强[18-19]。图7为裸低碳钢、PBMA-低碳钢和PATPBMA-低碳钢电极在质量分数为3.5% NaCl溶液中的EIS谱图。图7(a)为Bode模量图,从Bode模量图中可以看出,PAT-PBMA-低碳钢电极的模量更高,即耐腐蚀性能更好。从图7(a)中的Bode相位角可以看出,各电极的相位角都大于 40°,说明PBMA膜和PAT-PBMA复合膜均较完整。图7(b)为 Nyquist图,从 Nyquist图中也可以看出,PATPBMA-低碳钢电极的半圆弧直径远大于裸低碳钢和PBMA-低碳钢电极,即电极表面电子传输阻抗更大,说明PAT-PBMA复合膜的耐腐蚀能力更强。当PAT-PBMA复合膜中PBMA:AT的质量比为3:2时,该样品的阻抗值最大,即耐蚀性最好。上述测试结果与Tafel极化曲线的测试结果一致。进一步证明了试验结果的准确性。

图 7 低碳钢、PBMA-低碳钢和不同比例的 PAT-PBMA-低碳钢在3.5%NaCl溶液中的电化学阻抗谱图Fig. 7 EIS spectrums of mild steel, PBMA-mild steel and PAT-PBMA-mild steel with different ratios in 3.5% NaCl solution

3 结 论

(1) 在较高的PBMA:AT质量比下,成功制备了一系列PAT-PBMA复合膜。

(2) FT-IR分析表明:PAT-PBMA的FT-IR谱图兼具两者的特征峰,这表明PAT-PBMA样品中确实包含PAT和PBMA成分。

(3) XPS测试表明:PAT-PBMA复合膜表面存在S元素,由于只有PAT组分中含有S元素,证实复合膜的表面存在PAT组分。

(4) Tafel极化曲线和EIS谱图表明:PAT-PBMA复合膜在碳钢腐蚀反应过程中抑制电荷转移的能力较强,较大地提高了电极表面的传荷电阻,展现出优越的耐蚀性。当PBMA∶AT质量比为3∶2时,PAT-PBMA-低碳钢电极阻抗值最大,自腐蚀电位Ecorr最正,自腐蚀电流Icorr最小,且腐蚀速率Vcorr最慢,可达到 0.003 17 mm/a。