镀铜石墨烯铝基复合材料的制备及性能研究

2020-04-11赵看看陈小红周洪雷

赵看看, 张 柯, 刘 平, 李 伟, 陈小红, 周洪雷

(上海理工大学 材料科学与工程学院,上海 200093)

金属基复合材料在近几十年是材料研究体系的重要组成部分,在航空航天、汽车制造、电子工业等领域得到广泛的应用[1-2]。铝基复合材料作为金属基复合材料的一个重要分支,具有低密度、高耐蚀性、优异的导电导热性能和易于加工等优点,是当前金属基复合材料研究的主流[3]。常见碳化硅[4]、氧化铝[5]、铝硅酸盐[6]等作为铝基复合材料的增强相难以兼具优良的力学性能、物理性能以及低密度等特点,限制了铝基复合材料的应用范围。

石墨烯是一种由单层碳原子以sp2杂化轨道组成的二维蜂窝状碳纳米材料。石墨烯以其优异的光学、电学、力学特性吸引了众多科研人员的关注[7-9]。石墨烯的弹性模量和抗拉强度分别高达1 100 GPa 和 130 GPa[10];具有优异的导电导热性能,电子迁移率和热导率达 1.5×104cm2·V-1·s-1[11]和 5×103W·m-1·K-1[12-13];具有极大的比表面积,高达 2 630 m2·g-1[14]。因此石墨烯被认为是高性能铝基复合材料的理想增强体。

高鑫[15]通过热压烧结制备石墨烯铝基复合材料,发现当石墨烯的质量分数为0.30%时,复合材料的力学性能达到最佳,相比纯铝的抗拉强度提高了22%。Li等[16]通过铝粉的球磨和静电吸附制备石墨烯铝基复合材料,发现添加石墨烯的质量分数为0.30%时,材料抗弯强度和硬度分别提高18%和17%。李多生等[17]采用冷压和真空热压烧结相结合的工艺制备了石墨烯铝基复合材料,研究表明当添加石墨烯的质量分数为1%时,复合材料的综合性能较好,维氏硬度和抗拉强度分别高达83和199 MPa,复合材料中没有出现 Al4C3脆性相,石墨烯与基体的界面结合良好。由现有文献可以得出,石墨烯铝基复合材料的制备主要存在以下两大问题:石墨烯能否均匀地分散在铝基体中;石墨烯与铝基体之间的界面反应。为解决这两大问题,本试验对石墨烯进行表面金属化,避免有害的界面反应,既保证石墨烯的结构完整性,也能够提高石墨烯在铝基体中的分散性。

本试验首先用改进的Hummers法制备氧化石墨烯,对氧化石墨烯进行化学镀铜处理得到镀铜氧化石墨烯。采用冷压和放电等离子烧结工艺制备镀铜石墨烯铝基复合材料。研究镀铜石墨烯的含量对镀铜石墨烯铝基复合材料力学性能和摩擦磨损性能的影响,探索镀铜石墨烯的最佳添加量和石墨烯的增强机制。

1 试验方法

1.1 氧化石墨烯的制备工艺

采用改进的Hummers法制备氧化石墨烯。先称取 1 g 天然鳞片石墨和 1 g NaNO3加入烧杯,往烧杯中添加46 mL浓H2SO4,冰水浴条件下磁力搅拌 1 h。研磨 6 g KMnO4加入烧杯,溶液呈紫绿色。将烧杯移至35 ℃水浴锅反应1.5 h,保持磁力搅拌,加入40 mL蒸馏水,产生紫色烟雾,溶液变成草绿色。烧杯移至 90 ℃ 水浴锅磁力搅拌 1 h,加入 100 mL蒸馏水和6 mL质量分数为30%的H2O2搅拌均匀,溶液逐渐变成橙黄色。溶液静置5 h去除上清液,加入12 mL质量分数为3%的HCl搅拌均匀,用去离子水离心清洗至中性。溶液超声30 min,真空干燥12 h,得到试验所需的氧化石墨烯。

1.2 化学镀铜石墨烯的制备工艺

1.2.1 氧化石墨烯的敏化处理

选取0.3 g/L氧化石墨烯分散在100 mL蒸馏水中,超声分散30 min,使氧化石墨烯分散均匀。将氧化石墨烯置于敏化液 (40 mL/L HCl,20 g/L SnCl2)中,放入85 ℃恒温水浴中磁力搅拌30 min,离心清洗至中性。敏化处理的目的是使氧化石墨烯表面均匀地附着一层易于氧化的Sn2+,为活化处理提供金属阳离子。

1.2.2 氧化石墨烯的活化处理

敏化后的氧化石墨烯超声分散5 min,使氧化石墨烯分散均匀。将石墨烯置于敏化液(40 mL/L HCl,0.5 g/L PdCl2)中,放入 85 ℃ 恒温水浴锅磁力搅拌30 min,离心清洗至中性。活化处理的目的是Pd2+被Sn2+还原成钯微粒,均匀附着在氧化石墨烯表层,形成具有催化活性的金属层,作为化学镀铜的基底。

1.2.3 氧化石墨烯的化学镀铜

活化后的氧化石墨烯超声分散10 min,按照10 g/L CuSO4·5H2O,15 g/L EDTA-2Na 和 15 g/L NaKC4H4O6的比例配制镀铜溶液。将氧化石墨烯加入镀液中搅拌均匀,滴加NaOH溶液保证pH为12.0~12.5,当温度升至 80 ℃ 时,逐滴滴加 10 mL/L HCHO,反应时间10 min,化学镀铜期间的主要反应式为:

反应完成后用蒸馏水将溶液洗涤至中性,去除反应杂质和残留镀液,过滤,60 ℃ 真空干燥 24 h,得到试验所需的镀铜氧化石墨烯。

1.3 镀铜石墨烯铝基复合材料的制备

本试验选用质量分数为99.9%的球形铝粉,平均粒径为10 μm。将镀铜氧化石墨烯在无水乙醇溶液中超声分散10 min,保证镀铜氧化石墨烯均匀地分散在溶液中。铝粉分散于无水乙醇溶液中,磁力搅拌均匀,将镀铜氧化石墨烯按照质量分数0.10%,0.15%和0.20%逐滴添加至配备好的铝粉溶液中,制备出镀铜石墨烯不同质量分数的复合材料浆料。复合材料浆料经过滤,30 ℃真空干燥4 h,得到复合材料粉体。复合材料粉体经室温压片和放电等离子烧结得到镀铜石墨烯铝基复合材料。压片机压力 150 MPa,保压 3 min。放电等离子烧结压力为40 MPa,升温速率为 50 ℃/min,烧结时间为 5 min。采用相同的烧结条件制备未经镀铜处理的石墨烯铝基复合材料和纯铝材料作为对照。本文复合材料中的氧化石墨烯在高温下烧结被还原为石墨烯,故其在粉体中均称氧化石墨烯,在烧结后的材料中均称石墨烯。

1.4 分析测试方法

采用Quanta 450场发射环境扫描电子显微镜(scanning electron microscope, SEM)、D8 Advance X 射线衍射仪(X-ray diffraction, XRD)以及 Raman Station 400F激光拉曼光谱仪对氧化石墨烯和镀铜氧化石墨烯以及复合粉体的微观组织结构进行观察;通过万能硬度试验机Zwick ZHU/Z205测试材料的维氏硬度;利用Zwick Z005微拉伸试验机对试样的拉伸强度进行测试;利用HSR-2M摩擦磨损试验机对材料的摩擦磨损性能进行测试。

2 试验结果分析

2.1 粉体材料的微观结构和形貌

2.1.1 材料表面微观组织形貌

图1为石墨烯铝基复合材料的SEM图。图1(a)为原始铝粉的SEM图,铝颗粒大小均匀,平均直径10 μm。图 1(b)为氧化石墨烯的 SEM 图,由图可以看出制备的氧化石墨烯呈透明薄片状结构,边缘有少许超薄层结构形成的褶皱,片层完整性较高。由图1(c)镀铜氧化石墨烯的SEM图可以明显地看出,铜颗粒均匀地包覆在氧化石墨烯表层。图1(d)为氧化石墨烯铝基复合材料粉体SEM图,与图1(a)对比可以看出铝基体表层吸附一层氧化石墨烯。图 1(e)为图 1(d)所选区域的高倍 SEM 图,从图中可以看出,氧化石墨烯铝基复合材料的表层吸附的氧化石墨烯边缘团聚,具有明显的褶皱特征。由图1(f)镀铜氧化石墨烯铝基复合材料粉体SEM图可以看出,镀铜氧化石墨烯分散在铝基体中,镀铜氧化石墨烯与铝基体独立存在。由图1(g)中图1(f)选区高倍SEM图可以看出,铜颗粒均匀地包覆在氧化石墨烯的表层,由于铜颗粒的包覆避免氧化石墨烯直接与铝基体的接触,避免有害的界面反应,同时在烧结过程中铜颗粒可以改善氧化石墨烯与铝基体的润湿性,提高氧化石墨烯与铝基体的结合力。

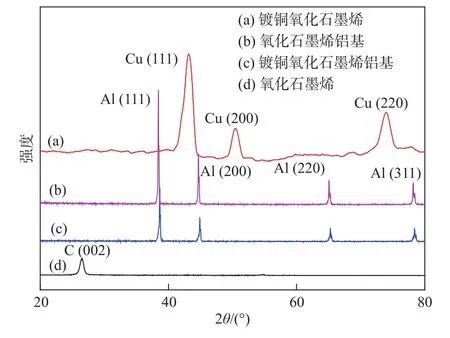

2.1.2 XRD 分析

图2为氧化石墨烯、镀铜氧化石墨烯、氧化石墨烯铝基和镀铜氧化石墨烯铝基复合粉体的XRD谱图。氧化石墨烯在2θ为27°左右时出现碳的衍射峰,即碳的(002)晶面;镀铜氧化石墨烯的 2θ为42°,50°和 74°出现铜的(111),(200)和(220)特征峰,但并未出现氧化石墨烯的特征峰,这是由于镀铜氧化石墨烯中氧化石墨烯的含量相对铜的含量较低,低于检测极限。图2中氧化石墨烯铝基复合材料粉末和镀铜氧化石墨烯铝基复合材料粉末的衍射峰只出现了铝的(111),(200),(220)和(311)特征峰,未出现碳和铜的衍射峰,这是由于氧化石墨烯和镀铜氧化石墨烯在复合粉体中的含量较低,超出了检测范围。

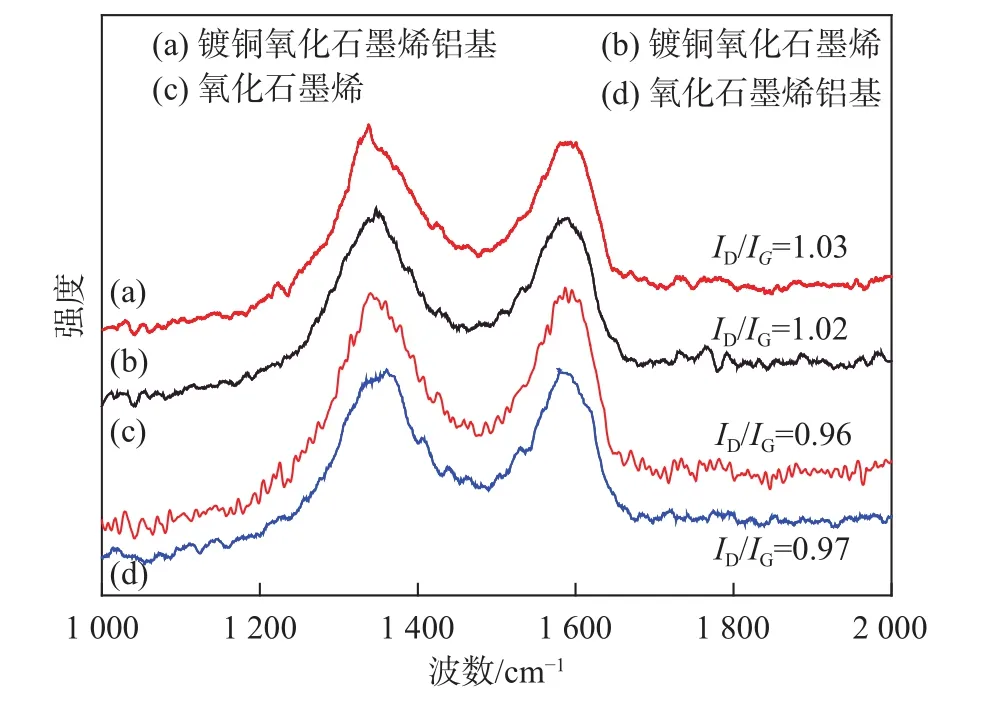

2.1.3 拉曼光谱分析

图3为氧化石墨烯、镀铜氧化石墨烯、氧化石墨烯铝基和镀铜氧化石墨烯铝基复合粉体的拉曼光谱图。由图3观察可得石墨烯存在两个特征峰,即在 1 340 cm-1的 D 峰和 1 586 cm-1的 G 峰。D 峰为缺陷峰,反应石墨烯片层结构的不完整性和无序性。G峰是由石墨烯的基面产生的,反映石墨烯片层结构的完整性和有序性。通过G峰和D峰的强度之比,即R=ID/IG,表示石墨烯的结晶化程度,即石墨烯片层结构的有序程度。R值越大,石墨烯的片层结构存在的缺陷越多,有序性越小。由图3数据分析氧化石墨烯的R=0.96,由于氧化石墨烯的制备过程添加强氧化剂导致的缺陷。氧化石墨烯铝基复合材料的R=0.97,复合材料吸附的过程并未增加缺陷。镀铜氧化石墨烯的R值上升为1.02,与氧化石墨烯相比缺陷有略微增大,由于化学镀铜的过程在强碱条件下进行,氧化石墨烯受到NaOH的作用导致其缺陷增加。镀铜氧化石墨烯铝基复合粉体的R值与镀铜石墨烯几乎保持一致,镀铜石墨烯在机械混合的过程中没有导致缺陷增加。

图 1 石墨烯和不同复合材料粉体的 SEM 图Fig.1 SEM morphologies of the graphene and different composite powders

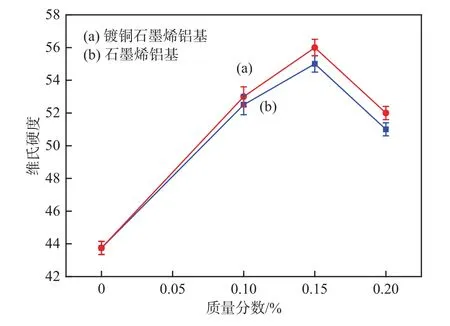

2.2 铝基复合材料的维氏硬度分析

图4为不同质量分数的石墨烯和镀铜石墨烯的铝基复合材料的维氏硬度。试验数据采用多组数据取平均值的方法得到。随着石墨烯和镀铜石墨烯含量的增加,复合材料的维氏硬度呈先升高后降低的趋势,整体维氏硬度在52~56波动。从图4中可以看出,镀铜石墨烯铝基复合材料的维氏硬度偏高,当质量分数达到0.15%时,镀铜石墨烯复合材料的维氏硬度最大,高达56,较未镀铜的石墨烯铝基复合材料和纯铝材料的维氏硬度分别提高6%和30%。质量分数为0.15%的镀铜石墨烯使复合材料的维氏硬度有明显提高,镀铜石墨烯的铜颗粒提高了石墨烯与铝基体的界面润湿性,降低了界面反应以及因石墨烯团聚导致的缺陷。高强石墨烯的加入由于各向同性使得复合材料的硬度提高,以及石墨烯表面铜颗粒的存在,铜颗粒的硬度大于纯铝的硬度,因此提高了复合材料的硬度。当镀铜石墨烯质量分数达到一定量时,复合材料的维氏硬度开始下降,这是由于镀铜石墨烯含量过高导致镀铜石墨烯在晶界处团聚,削弱镀铜石墨烯与铝基体的结合力,复合材料维氏硬度降低。

图 2 氧化石墨烯、镀铜氧化石墨烯、氧化石墨烯铝基和镀铜氧化石墨烯铝基复合材料粉体的XRD谱图Fig. 2 XRD patterns of the graphene oxide, Cu-coated graphene oxide, graphene oxide Al-matrix and Cu-coated graphene oxide Al-matrix composites powders

图 3 氧化石墨烯、镀铜氧化石墨烯、氧化石墨烯铝基和镀铜氧化石墨烯铝基复合材料粉体的拉曼光谱图Fig. 3 Raman spectras of the graphene oxide, Cu-coated graphene oxide, graphene oxide matrix and Cu-coated graphene oxide Al-matirx composites powders

图 4 不同质量分数的石墨烯和镀铜石墨烯的铝基复合材料的维氏硬度Fig. 4 Vickers hardness of the Al-matrix composites with different mass fractions of graphene and Cu-coated graphene

2.3 铝基复合材料的力学性能分析

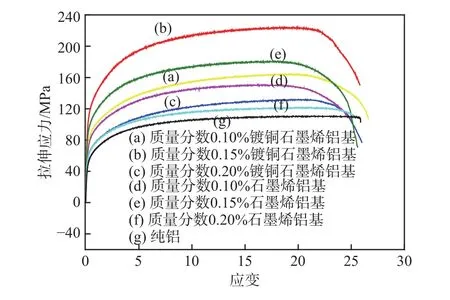

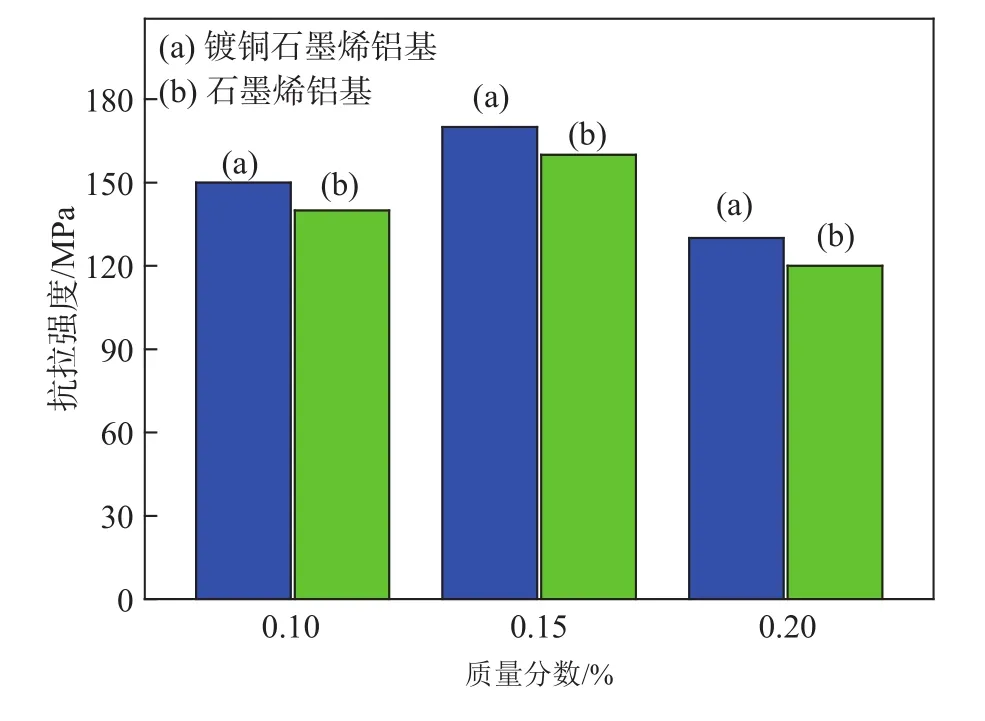

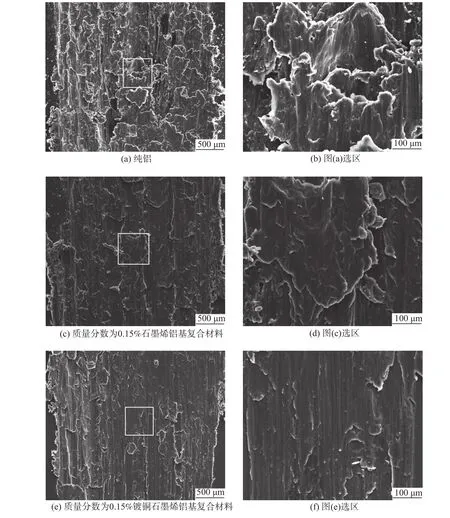

图5为不同质量分数的石墨烯和镀铜石墨烯的铝基复合材料的拉伸应力-应变曲线。由拉伸应力-应变曲线图可以看出,石墨烯和镀铜石墨烯的存在,复合材料的应力-应变曲线明显高于纯铝材料,不同质量分数(0.10%,0.15%,0.20%)石墨烯和镀铜石墨烯的复合材料的抗拉强度呈现先上升后下降的现象,由于石墨烯拥有很高的弹性模量,对材料性能有很高的提升作用,但含量达到一定程度时会产生副作用,说明了研究石墨烯含量的重要性。复合材料伸长率在25%处未出现明显增大和降低现象,由于复合材料中石墨烯和镀铜石墨烯的质量分数较低,未对复合材料的塑性变形产生影响。由图6抗拉强度图可以看出,质量分数为0.15%时,镀铜石墨烯铝基复合材料的抗拉强度最高,达到224 MPa,相比于质量分数为0.15%石墨烯铝基复合材料(180 MPa)和纯铝材料(110 MPa)分别提高了 24%和103%。当镀铜石墨烯质量分数达到0.20%时,镀铜石墨烯铝基复合材料的抗拉强度明显下降,这是由于随着镀铜石墨烯质量分数的增加,铜颗粒的含量随之增加,镀铜石墨烯与铝基界面结合力下降,进而导致缺陷增多,降低了镀铜石墨烯铝基复合材料的抗拉强度。图7为纯铝、质量分数为0.15%石墨烯铝基复合材料和质量分数为0.15%镀铜石墨烯铝基复合材料的拉伸断口图。图7(a)所示为纯铝的拉伸断口图,由图可以看出,拉伸断口韧窝均匀,呈现明显的塑性变形方式。如图7(b)所示,石墨烯铝基复合材料的韧窝尺寸相对较大,石墨烯有明显的团聚现象。如图7(c)所示,镀铜石墨烯铝基复合材料断口图中,镀铜石墨烯均匀分布在铝基体中,未出现脱落与团聚现象,这是由于镀铜石墨烯与铝基体间有更好的结合力。

图 5 不同质量分数的石墨烯和镀铜石墨烯的铝基复合材料的拉伸应力-应变曲线Fig. 5 Tensile stress-strain curves of the Al-matrix composites with different mass fractions of graphene and Cu-coated graphene

图 6 不同质量分数石墨烯、镀铜石墨烯的铝基复合材料的抗拉强度Fig. 6 Tensile strength of the Al-matrix composites with different mass fractions of graphene and Cu-coated graphene

图 7 铝基复合材料的断口图Fig. 7 Fracture morphologies of the Al-matrix composites

2.4 铝基复合材料的摩擦磨损性能分析

摩擦磨损试验的载荷为 10 N,转速为 200 r/min,摩擦时间为10 min。图8为铝基复合材料的摩擦因数变化曲线。由图8可以看出,石墨烯的加入降低了复合材料的摩擦因数,质量分数为0.15%镀铜石墨烯铝基复合材料的摩擦因数明显低于石墨烯铝基复合材料的摩擦因数,镀铜石墨烯的加入提高了铝基体的减磨性能。图 9(a)为纯铝,图 9(b)为图 9(a)的选区形貌图,可以看出,纯铝在摩擦的过程中出现鳞片状碎片的堆叠和流动,磨损机制为黏着磨损。图9(c)为质量分数为0.15%石墨烯铝基复合材料,图 9(d)为图 9(c)的选区形貌图,可以看出,复合材料中含有石墨烯后碎片的堆叠和流动降低,磨损表面鳞片减少,由于质量分数为0.15%石墨烯的加入增加了基体的自润滑性。图9(e)为质量分数为0.15%镀铜石墨烯铝基复合材料,图 9(f)为图 9(e)的选区形貌图,可以看出,质量分数为0.15%镀铜石墨烯铝基复合材料的磨损表面更加光滑,表层鳞片明显减少,复合材料具有良好的减磨性。

图 8 铝基复合材料的摩擦因数曲线Fig. 8 Friction coefficient curves of the Al-matrix composites

图 9 铝基复合材料的磨损 SEM 图Fig.9 SEM morphologies of the wear of Al matrix composites

3 结 论

(1)氧化石墨烯通过化学镀铜制备出镀铜氧化石墨烯。镀铜氧化石墨烯表层均匀包覆一层铜颗粒。

(2)镀铜石墨烯铝基复合材料比石墨烯铝基复合材料具有更好的力学性能,当镀铜石墨烯质量分数达到0.15%时,复合材料的力学性能最佳,维氏硬度和抗拉强度分别达到56和224 MPa,相比石墨烯铝基复合材料的维氏硬度和抗拉强度分别提高5%和24%,比纯铝的维氏硬度和抗拉强度分别提高30%和103%。

(3)镀铜石墨烯铝基复合材料的摩擦因数较石墨烯铝基复合材料和纯铝的小,磨损表层完整度较高,鳞片状的碎片较少,镀铜石墨烯铝基复合材料具有较好的减磨性。