浅析涂装涂膜缺陷分析工具及方法

2020-04-10刘永福黄超群禤明妮石博

刘永福 黄超群 禤明妮 石博

摘 要:文章结合涂装车间生产现场实例,介绍了涂膜缺陷在线放大观察法,偏光显微镜法,逐层打磨+在线放大观察法,断面取样+显微放大法,扫描电镜+能谱分析仪法所使用工具,操作方法,优缺点及实例图片,对涂膜缺陷分析具有一定得指导意义。

关键词:涂膜缺陷;缺陷分析

中图分类号:U445.58 文献标识码:B 文章编号:1671-7988(2020)05-205-04

Abstract: Combined with the production site of the coating workshop, this paper introduces the tools, operation methods, advantages and disadvantages of on-line magnification observation, polarizing microscopy, layer-by-layer grinding+on-line magnification observation, section sampling+micro-magnification, scanning electron microscopy+energy spectrum analyzer, and the photos of application examples, which have certain guiding significance for the analysis of coating defects.

Keywords: Coating defects; Defect analysis

1 前言

随着汽车工业的快速发展,中国汽车产量已经跃居世界第一。汽车涂装的发展也从传统的3C2B油性工艺发展到现在免中涂B1B2水性工艺,基于科技的进步和成本的优化,汽车涂层的厚度也变得越来越薄,对底层缺陷的遮盖越来越差,涂膜上细微的缺陷越发明显。生产实际中,我们对涂装过程涂膜的缺陷的分析、判断及解决的速度和准确性,直接决定了生产过程中对缺陷处理工作量的大小及车间生产效率。

目前,我们传统的汽车制造涂装车间,对涂膜缺陷的分析还停留在传统的经验主义,存在很多主观判断失误,严重影响问题解决速度。大部分汽车涂装车间把涂膜缺陷分析交给专业保洁公司来进行分析[1],而他们常用的方法是:1.拆卸车身部件放在台式显微镜下分析;2.现场在车身对缺陷部位用手术刀切片取样后,固定在贴有双面胶的载玻片上用台式显微镜分析[2],此类分析方法耗时长,方法单一,分析准确率偏低。

随着科技的发展,很多先进和轻量化的显微工具被应用到各行各业中来。笔者借鉴了其他行业的先进经验,通过在汽车涂装车间对涂膜缺陷分析的实践应用,介绍了如何利用便捷的分析工具,同时利用材料化学分析方法和传统方法相结合等方法,通过应用实例分析,提高了涂膜缺陷分析的速度和准确性,为大家提供了一类实用分析工具及方法。

2 常见涂膜缺陷分析工具及方法

2.1 在线放大观察法

2.1.1 使用工具

便携式显微镜(见图1)。

2.1.2 操作方法

找出缺陷,用记号笔标识出缺陷位置,用显微镜对准缺陷,调节显微镜倍数,至完全清晰后进行拍照取样。

2.1.3 优点和不足

缺陷出现后,能很第一时间直观的观察到缺陷的表面状态,通过观察者的经验或对比历史缺陷故障库,快速找到问题点并解决。不足之处只能判断表面缺陷,深层次缺陷需要结合其他分析方法来解决。

案例1:现场电泳车身表面大量颗粒,为了确认颗粒来源,我们对电泳车表面颗粒放大后,呈现出缺陷原始状态,图3图4分别是铁锈和焊球。

案例2:现场面漆车身表面出现了缩孔,通过肉眼很难分辨缩孔是哪个涂层污染造成,图5我们通过放大后,可以清晰区分底层和表面污染状态。

2.2 偏光显微镜法

2.2.1 使用工具

USB偏光显微镜(见图2)。

2.2.2 操作方法

找出缺陷,用记号笔标识出缺陷位置,用显微镜对准缺陷,调节显微镜倍数,至完全清晰后进行拍照,调节光源偏振光强度,拍摄不同强度下缺陷照片。

2.2.3 优点和不足

此方法能快速准确评定纤维类缺陷的基本材质组成,大致确认缺陷的基本来源;不足之处是具体缺陷需进一步结合其他方法来判定,且需要投入一定设备采购成本。

案例3:现场涂膜表面缺陷,通过偏振光拍照发现纤维呈扭曲或螺旋状,可以判定为典型棉质纤维缺陷。

案例4:现场涂膜表面缺陷,通过偏振光拍照发现纤维呈平滑或马蹄状,可以判定为典型合成纤维缺陷。

2.3 逐层打磨+在线放大观察法

2.3.1 使用工具

800#干砂纸、便携式显微镜(见图1)。

2.3.2 操作方法

见图8。1.在分析的涂膜缺陷上划十字交叉线用于定位,沿颗粒划一小圓圈用于放大找点。2.用带有光源的放大镜调整焦距拍照,可看到一个不规则的亮点。 3.用800#以上的砂纸轻轻打磨掉颗粒漆膜厚10~15μ,擦净后可以看到定位圆圈和部分十字线也被磨掉。4.用直尺沿残留的十字线延长交叉,在交叉点划一个定位圆圈,恢复成原始的状态, 调整焦距拍照观察对比中间的亮点形状略有变大。 5.重复步骤1-4,直到面漆中间点颜色发生变化拍照对比。不断重复步骤1-4截取不同打磨深度拍照图片分析形成一个完整的切片图象系列。例:图9随着逐层打磨后,中间点面积逐渐缩小直至全部变成电泳层,确认缺陷为电泳层上粘附残胶。

2.3.3 优点和不足

此方法能快速有效判断缺陷产生在哪个工序,从而落实到相应工位及时管控并解决。不足之处当各涂层至之间或者和污染颜色相近时,边界模糊,存在判断错误,影响问题原因查找。

案例5:现场涂膜表面缺陷,通过逐层打磨后,我们能清晰分辨出各涂层边界,确认中涂层里的PVC残胶(图10)。

案例6:现场涂膜表面缺陷,通过逐层打磨后,我们能看出,灰粒是多层颜色结构,边界清晰,确认中涂层以上工位器具上漆渣(图11)。

2.4 断面取样+显微放大法

2.4.1 使用工具

美工刀片、台式显微镜

2.4.2 操作方法

找出缺陷用刀片将缺陷及周边涂膜抠出,在实验室中用美工刀将样品剖开,将剖开后用透明热熔树脂制成能在电子显微镜下观察的横断面样本,用显微镜对准缺陷,调节显微镜倍数,至完全清晰后进行拍照取样。

2.4.3 优点和不足

该方法能更清晰看到缺陷断面,从而判断缺陷来源及产生的工位,不足之处是制作样本技巧要求高,过程较复杂,所需设备成本较高,同时需要破坏涂膜表面,不能在线检测,需要离线取样到化验室分析。

案例7:现场涂膜表面缺陷取样制片后,能清晰分辨出缺陷为中涂层里的电泳打磨灰(图12)。

案例8:现场涂膜表面缺陷取样制片后,能清晰分辨出缺陷为清漆内溶剂泡而非脏污颗粒(图13)。

案例9:现场涂膜表面缺陷取样制片后,能看到缺陷为色漆层喷涂过程中漆雾颗粒(图14)。

2.5 扫描电镜+能谱分析仪(EDS)

2.5.1 使用仪器

扫描电镜、能谱分析仪。

2.5.2 操作方法

找出缺陷用按照专业扫描电镜制片要求进行制片,然后进行扫描电镜+能谱分析拍摄。

2.5.3 优点和不足

该方法能更清晰看到缺陷表面状态,同时能对缺陷成分进行定量和定性分析,不足之处是制作成本高,设备投资大(一般借用科研院校设备进行检测),且不能检测现场车身缺陷。

案例10:现场对电泳车身表面颗粒进行扫描电镜+能谱分析发现,缺陷为磷化颗粒(图15)。

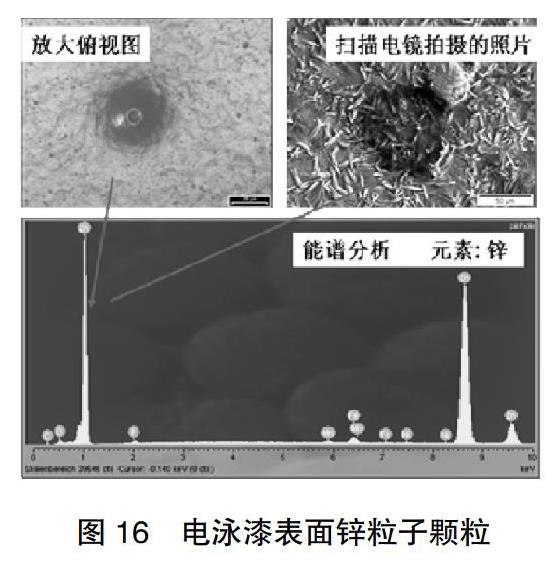

案例11:现场对电泳表面颗粒进行扫描电镜+能谱分析发现,缺陷为打磨产生的锌粒子颗粒(图16)。

3 结语

涂膜表面缺陷是涂装过程不可避免的,现场如何能够利用缺陷分析工具及方法快速找到问题根源并得到解决,是现场技术人员素质的综合体现。笔者结合实践,对以上复合分析工具进行了实践验证,总结了一些方法,对涂膜缺陷分析具有一定得指导意义。但是对于汽车行业常用的油漆表面缺陷定性及分析手段还包括显微红外光谱分析法等[3],同时其他材料分析手段还有很多,但是应用到涂装行业涂膜缺陷分析少之又少。希望后续涂装技术人员能開拓视野,为涂膜缺陷分析提供新的手段和方法。

参考文献

[1] 廖海波,张应军,孙俊义,黄佐山.工程机械驾驶室涂装颗粒分析与控制[J].现代涂料与涂装2012,21卷8期52-55.

[2] 吉国光.轿车涂膜颗粒分析与防治方法[J].汽车维修技师2007,2期, 70-71.

[3] 蔡植海,蒋泽良,张亮.显微红外光谱法和扫描电镜\能谱法检验汽车油漆物证[J].广东公安科技,2012, 20(3):30-32.