一种新型电弧喷涂气缸套的工业化应用及质量检测方法

2020-04-10赵久长

赵久长

摘 要:近年来,随着全球变暖问题日趋严重,各大汽车制造商正在采用各类技术减少发动机油耗及尾气排放。作为减少发动机重量、增强发动机缸体內壁耐磨性能、减少摩擦力的新技术,气缸套热喷涂沉积技术成为了节能减排的重要技术手段。文章首先介绍了气缸套热喷涂技术的原理、加工工序以及几种常用的热喷涂沉积技术,而后引出了对一种新型电弧喷涂气缸套的工业化应用的介绍,进而重点阐述了某品牌汽车发动机制造厂商技术人员对新型电弧喷涂气缸套的质量检测方法。

关键词:发动机;气缸套;热喷涂;电弧喷涂

中图分类号:U671.91+8 文献标识码:B 文章编号:1671-7988(2020)05-197-05

Abstract: In recent years, with the global warming problem becoming more and more serious, some major automobile manufacturers are using various technologies to reduce engine fuel consumption and exhaust emissions. As a new technology to reduce the engine weight and enhance the wear resistance of the inner wall of the engine block and reduce the friction, the cylinder liner thermal spray deposition technology has become an important technology to save energy and reduce emission. This thesis firstly introduces the principle, procedure and several commonly used thermal spray deposition technologies of cylinder liner, then introduces the industrial application of a new type of electric arc spray cylinder liner, and then focuses on the quality inspection method of a brand of automobile engine manufacturer's technicians for the new type of electric arc spray cylinder liner.

绪论

近年来,随着全球变暖问题日益严重,各国政府对汽车尾气排放的标准越发严格,各大汽车制造商采用各类技术来减少汽车发动机的油耗及尾气排放。常见的方案有减轻车身重量、使用混合动力或电力车辆、减少发动机部件间的摩擦等等。其中,汽车设计轻量化,减轻发动机机体重量是减少油耗和尾气排放的有效途径之一。研究数据表明,燃油消耗的能量约60%用于克服车身自重,车身重量每减少100kg,每百公里油耗即可减少0.3~0.6L[1]。燃油消耗每减少1L,CO2排放量可减少2.45kg[2]。

作为发动机零部件中最重的零件,气缸约占发动机总质量的20%~32%。最初的铸铁气缸重量较重,而铝硅合金材料气缸的耐磨性较差,容易导致气缸内壁磨损失效[3]。因此,技术人员采用了在铝硅合金缸体内镶嵌铸铁缸套以提高耐磨性的解决方式。然而,由于铸铁缸套导热性差,并且膨胀系数与铝硅合金不同,在工作时缸套会因为受热不均发生变形,所以这种方式仍不够理想。近年来,在气缸内喷涂耐磨涂层来替代铸铁缸套成为了实现汽车轻量化的一条重要途径。涂层具有耐磨和减少摩擦力的特点,同时导热性与稳定性也更好,不仅可以减轻发动机重量,更能提高发动机燃油效率。

本文首先介绍了发动机热喷涂气缸套的工作原理、前处理与后处理等加工工序,以及四种常见的热喷涂沉积技术;进而引出对新型电弧喷涂气缸套工业化应用的讨论,包括新型电弧喷涂气缸套的加工工序、前处理与后处理特点等;同时介绍了某汽车制造企业所创建、采用的新型电弧喷涂气缸套质量检测法。

1 汽车发动机热喷涂气缸套机理研究

1.1 汽车发动机气缸套热喷涂原理

热喷涂是利用热源将喷涂材料加热至熔融或半熔融状态,然后借助雾化气流将熔滴雾化,并以一定速度喷射到工件表面的技术。它在不改变基体本身性能的情况下,使其表面具有耐磨、耐热和耐腐蚀等多种性能。

1.2 气缸套喷涂前处理

气缸套喷涂前处理的工序如图1所示。首先,通过镗孔、钻孔或珩磨等方式将气缸孔直径扩大,以容纳涂层空间。预处理方式分净化和粗化两类[4]。净化即使用清洗的方式去除基体表面的油污及氧化物,由于表面清洁度对涂层与基体的结合强度有重要影响,因此必须保证基体表面的清洁。粗化即改善基体表面粗糙度以增强涂层和基体之间的结合强度。目前,粗化处理的方式主要包括高压水流处理技术、喷砂处理技术[5]、机械粗加工技术[6]、激光表面前处理[7]等。

1.3 气缸套内壁涂层的热喷涂沉积技术

气缸套内壁涂层的热喷涂沉积技术主要可分为超音速火焰喷涂技术[8]、电弧喷涂技术[9]、大气等离子喷涂技术和等离子转移弧线材喷涂技术[10]。

1.3.1 超音速火焰喷涂技术

超音速火焰喷涂技术,即通过将粉末、丝材送入到超音速的高温焰流进行加热融化,然后将其喷射到基材上形成涂层的技术。由于超音速火焰喷涂粒子温度较低,在空气中运动速度较快,该类涂层具有较低的空隙率,同时具有高结合强度[11]。超音速火焰喷射技术的应用范围较为广泛,能够喷涂在多种硬材质的合金材料表面。

1.3.2 电弧喷涂技术

电弧喷涂技术,即利用两根连续送进的金属丝之前的电弧来融化金属,并利用高速气流将融化的金属进行雾化处理,最后喷射到基材的表层形成涂层的技术。电弧喷涂技术具有操作简便、涂层性能高、工作效率高以及成本低廉等优势。现阶段,我国相关领域的学者对汽车气缸内壁涂层的研究已经逐渐深入,并发表了很多相关方面的学术论述[12]。

1.3.3 大气离子喷涂技术

大气离子喷涂技术,是利用放电原理产生热等离子,将喷涂材料进行融化,再喷射到汽车气缸内壁形成涂层的技术。该工艺适合熔点较高的粉末材料,工业生产中常见的材料主要有陶瓷材料、复合材料等。目前,以大气离子喷涂设备为主要手段,对汽车气缸内壁进行喷涂的作业方式在很多企业中被使用[12]。

1.3.4 等离子转移弧线材喷涂技术

等离子转移弧的钨级接负极而工件接正极,与之相反,非转移型等离子弧的钨级接负极而喷嘴接正极。因此,等离子转移弧使等离子弧在钨级和工件之间产生。在加工时,要先用喷嘴接正极以产生等离子弧,然后工件接正极进行引弧。等离子转移弧线材喷涂工艺可以喷涂几乎所有材质的实芯或药芯焊丝,但是对材料有一定要求,所喷涂的焊丝材料必须导电[12]。

1.4 气缸套内壁涂层的后处理

后处理对气缸内壁涂层的性能影响至关重要。通常采用金刚石砂条对涂层进行珩磨以形成微观支撑平台和珩磨网纹夹角,它们是保证良好润滑的关键。涂层珩磨后推荐的粗糙度值如表1[13]所示。

2 新型电弧喷涂气缸套的工业化应用

发动机新型电弧喷涂气缸套,是一种结合了发动机缸体内壁锁链状预处理技术、发动机气缸套电弧热喷涂沉积技术、涂层阶梯式后处理技术的新型电弧喷涂气缸套。下面本文将介绍它的加工工序、特点及在工业化应用中的质量检测法。

2.1 发动机新型电弧喷涂气缸套的加工工序

发动机新型电弧喷涂气缸套的加工工序简图如图2所示。与传统电弧热喷涂气缸套相似,须经过气缸套喷涂前处理,气缸套热喷涂沉积与气缸套内壁涂层后处理三大工序。下面将详细介绍新型电弧喷涂气缸套工业化应用中的三大工序及新技术。

2.1.1 新型电弧喷涂气缸套喷涂前处理

与传统气缸套热喷涂前处理常采用的镗孔、钻孔和珩磨不同,新型电弧热喷涂气缸套喷涂前处理工艺要求对缸体内壁进行粗化处理,即在缸体内壁上预加工出锁链状凹凸不平的结构,如图3所示。

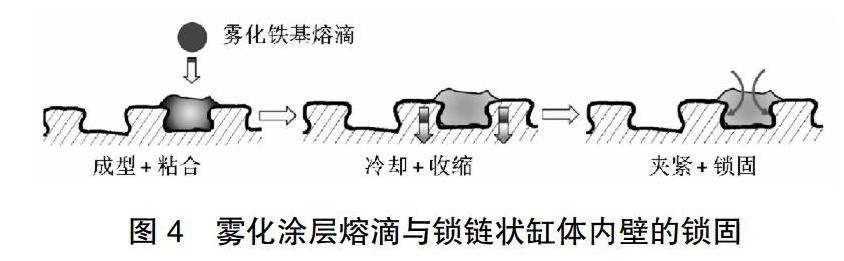

在缸体内壁预加工锁链状结构的优势有两点。首先,锁链状缸体内壁结构增加了缸体内壁表面与雾化涂料熔滴的接触面积,使二者可以更彻底地互相渗透,降低涂层的失效风险。第二,雾化熔滴在缸体内壁表面需要经历成型、粘合、冷却的过程,雾化熔滴和缸体在冷却时会发生收缩,而缸体内壁的锁链状结构可以使二者冷却收缩产生的应力方向与涂层剥离的方向相反,因此缸体内壁的锁链状结构也可以降低涂层剥离失效的风险,如图4所示。

2.1.2 新型电弧喷涂气缸套热喷涂沉积

电弧喷涂技术具有电弧喷涂技术具有操作简便、涂层性能高、工作效率高以及成本低廉等优势,非常适合工业化大规模生产。新型电弧喷涂气缸套热喷涂沉积就是采用了电弧喷涂技术。新型电弧喷涂气缸套电弧喷涂部分的工艺简图见图5。一般来说,线材输送速度为5~10m/min,使用的涂层材料为铁基材料,采用惰性气体(如氮气)对材料进行雾化喷射,喷射速度为60~80m/s,材料温度2000℃左右。

2.1.3 新型电弧喷涂气缸套内壁涂层后处理

热喷涂沉积后的气缸套需要进行后处理以保证气缸体内壁的粗糙度和气缸套涂层厚度。在工业化大规模生产中,气缸套后处理需采用涂层阶梯式后处理方式。

涂层阶梯式后处理,即对经过热喷涂沉积的气缸套进行粗镗和精磨加工,形成粗糙度和涂层厚度均符合标准的气缸套。图6为涂层阶梯式后处理的工序简图。

2.2 发动机新型电弧喷涂气缸套的特点

传统灰铸铁缸套厚度约为4-5mm,而本气缸套涂层厚度约为100μm,气缸套厚度减少了90%以上。如图7所示。这极大地减少了缸套重量,也可以得到更小的缸体体积。同时,气缸套拥有更高的润滑油滞留量和更小的内壁摩擦力。由于气缸套的耐磨性能、耐腐蚀性能更佳,采用新型电弧喷涂气缸套的发动机拥有更长的寿命。

一般来说,在工业生产中判断发动机新型电弧喷涂气缸套涂层喷涂质量的重要标准是涂层对缸体内壁的黏着力。

2.3 某品牌发动机新型电弧喷涂气缸套的质量检测法

由于工艺相对复杂,加工技术要求较高,自新型电弧喷涂气缸套诞生以来,它的质量检测方法一直是各大发动机缸体供应商及整车主机厂的重要研究课题。影响喷涂涂层质量的最重要因素是涂层对缸体内壁的附着力,因此测量涂层对缸体内壁的附着力成为发动机气缸套序列化生产中重要的质量检测手段。这里简单介绍一种某品牌研究使用的气缸套涂层对缸体内壁附着力的检测方法。

根据设计要求,涂层与发动机缸体内壁附着力为大于等于20MPa。由于喷涂过程为旋转喷涂,考虑喷涂前缸体毛坯可能存在的细微缩孔、裂纹,需要对涂层附着力进行多个角度的检测。因此,将附着力检测角度定位0度、90度、180度及270度。同时由于缸体构造原因导致同一缸筒不同深度下的壁厚、散热性能不同,将附着力检测位置定义5个,分别位于缸筒深度的10mm、40mm、70mm、100mm和130mm處。

涂层附着力检测的原理是将冲头用胶固定在涂层表面,然后测量并记录下粘连了涂层的冲头被检测设备拉脱时的拉脱力,并将其与标准值进行对比,判断涂层附着力是否合格。喷头图片如图所示,具体操作步骤如下。

为了确保涂层上残留的油污被充分去除,在检测开始前需对缸体进行180℃下时长1.5小时的高温烘烤。

为了确保冲头与涂层充分结合,需要对涂层先进性粗化处理。具体方法为使用带有刻度(缸筒深度的10mm、40mm、70mm、100mm和130mm处)的喷砂枪对涂层表面进行喷砂,使涂层粗化,如图所示。

将装有带胶冲头的工装移至平行于涂层表面的位置,避免冲头接触到涂层表面。然后将冲头贴合至涂层表面。一旦完成贴合后,须避免移动工装。将工装上可移动的把手卸下,随后从手压紧工装。

为了使胶料完全硬化,需对粘有冲头的缸体进行烘烤硬化处理。将粘有冲头的缸体放入烘烤炉进行180℃下时长2小时的高温烘烤。完成烘烤后,待烘烤炉温度降至65℃以下,重新安装工装的把手,将工装取下。

使用电扳手对冲头周围的涂层表面进行切割,保持垂直以免破坏冲头所粘连的涂层表面。同时,切割深度需至缸体的铝合金内壁。如图所示。

测量过程需要用到黏着力测力仪,如图所示。测力仪由测头、箱体两部分组成,箱体上有控制测力压力的旁通阀,数字化读数表,控制拉力大小的拉伸率等级旋钮,测试启停按钮以及主开关。

测试开始前,需选择规格匹配的测力仪测头,并准备好与测头匹配的夹爪以及与缸体内壁尺寸匹配的工装,如图所示。测头上带有四根支撑柱,支撑柱会在测力时以规定的力弹出,将涂层粘下。

测试时,将测力仪固定于冲头上,在旁通阀开启时将支撑柱压紧,然后关闭旁通阀。将测力仪置于待测冲头上,将拉伸率等级设置为8级。按下箱体上的开始按钮,观察到冲头连同测头一起被支撑柱顶下时,按下停止按钮,然后进行读数。记录读书后,需目视检查冲头带胶面状态,判断胶水是否生效。如图所示,如果带胶面出现如左图所示波纹状痕迹,则涂层被完整粘下,试验成功;如果出现如右图所示端面,则胶水失效,需重新试验。

收集使用过后的冲头,对其进行300℃下时长2小时的高温烘烤,可以使胶水性状发生改变。对烘烤后的冲头进行喷砂处理,即可清除胶水及脱落的涂层。

试验完成后,通过对比不同角度(0度、90度、180度及270度处)及不同缸筒深度下(10mm、40mm、70mm、100mm和130mm处)测得的黏着力大小,即可判断热喷涂沉积的涂层表面质量。本方法操作简便,成本低廉,操作员的培训流程较短,因此适合在工业化生产中作为日常质量判断手段使用。

3 结论

为了应对全球变暖问题,各大汽车制造商正在开发各类技术来减少汽车发动机的油耗和尾气排放。汽车设计轻量化、减轻发动机机体重量是减少油耗和尾气排放的有效途径之一。

气缸套是发动机零部件中最重的零件,铸铁气缸重量较重,而铝硅合金材料气缸的耐磨性较差,在铝硅合金缸体内镶嵌铸铁缸套又会导致缸套受热不均发生变形。近年来,在气缸内喷涂耐磨涂层来替代铸铁缸套成为了实现汽车轻量化的一条重要途径。涂层具有耐磨和减少摩擦力的特点,同时导热性与稳定性也更好,不仅可以减轻发动机重量,更能提高发动机燃油效率。

本文首先介绍了发动机热喷涂气缸套的工作原理、前处理与后处理等加工工序,以及四种常见的热喷涂沉积技术;进而引出对新型电弧喷涂气缸套工业化应用的讨论。随后本文重点讨论了新型电弧喷涂气缸套的加工工序、前处理与后处理特点;并介绍了某汽车制造企业所创建和采用的新型电弧喷涂气缸套质量检测法。

参考文献

[1] 蔡其刚.铝合金在汽车车体上的应用现状及发展趋势探讨[J].轻工科技, 2009, 12(1): 28-29.

[2] 王智文.汽车轻量化技术发展现状初探[J].汽车工艺与材料,2009 (2): 1-5.

[3] 魏秋兰,邢亚哲.汽车发动机气缸热喷涂涂层的现状与发展[J].车用发动机, 2012(5): 1-4.

[4] 李輝,栗卓新,魏琪.热喷涂中表面预处理的技术现状与发展[J].热喷涂技术, 2009, 1(2): 16-18.

[5] 杨震晓,刘敏,邓春明,等.热喷涂基体表面前处理技术的研究进展[J].中国表面工程, 2012, 25(2):8-14.

[6] HOFFMEISTER H W, SCHNELL C.Mechanical Roughing of Cylinder Liner Bores in Light Metal Crankcases [J].Production Engineering Research Development, 2008, 35(2): 365-370.

[7] COSTIL S, BELFORT F, POIRIER D, et al. Effects of Combined Laser Pre-treatments with Cold Spraying of Ti and Ti-6Al-4V [C]//International Thermal Spray Conference & Exposition. Ham -burg:[s.n.], 2011: 1409-1414.

[8] 李长久.超音速火焰喷涂及涂层性能简介[J].表面工程,1996(4): 29-33.

[9] 白金元,徐滨士,许一,等.自动化电弧喷涂技术的研究应用现状[J].中国表面工程, 2006, 19(5): 267-270.

[10] 杨洪伟,栾伟玲,涂善东.等离子喷涂技术的新进展[J].表面技术, 2005, 34(6): 7-10.

[11] 郗宏勋,宁建华,海争平.汽车发动机缸体的表面改性行为研究[J].铸造技术,2016,19(8):1632-1635.

[12] 刘黎明,肖金坤,徐海峰,葛庆,张超.热喷涂汽车发动机气缸内壁涂层的研究进展[J].表面技术,2017,46(2): 68-76.

[13] ERNST P.保护气缸套工作表面的SUMEBore涂层解决方案[J].国外内燃机, 2013(6): 58-62.