柔性托台对承载式车身汽车底盘拼合的影响研究

2020-04-10安捷陈志超

安捷 陈志超

摘 要:文章研究了柔性托台对承载式车身汽车底盘拼合的影响研究。包括传统汽车底盘拼合工艺和柔性托台汽车底盘拼合工艺。结果表明柔性托台相较于传统汽车底盘拼合工艺,有着一次性投资高;但托台设计简单,拼合精度高,台面支撑少,便于实现自动拼合及紧固的优点;解决不同车型共线难题,使总装车间生产制造更加高效,智能。

关键词:柔性托台;底盘拼合;不同车型共线;高效智能

中图分类号:U466 文献标识码:B 文章编号:1671-7988(2020)05-190-04

Abstract: The influence of flexible tray to BFI body chassis marriage (BCM) on vehicle was studied. Including traditional process of body chassis marriage, flexible tray process of body chassis marriage. The results show that the flexible tray has a higher one-time investment compared with the traditional process of body chassis marriage, but the flexible tray design is simple, the precision of body chassis marriage is high, the fixed tooling details are less, and it is easy to realize the advantages of automatic fastening and body chassis marrying. It solves the difficult problem of manufacturing different model car in the same production line. Make the general assembly plant more efficient and intelligent.

Keywords: Flexible tray; Body chassis marriage(BCM); Manufacturing different model car in the same line; Efficiency and intelligence

前言

本文仅涉及可承载式车身底盘拼合,相对于非承载式车身,可承载式没有单独的承受外力底盘结构,车身直接安装悬挂、发动机、传动等机械结构;重量相对非承载式较轻,重心较低,车内空间利用率较高,乘坐舒适性较好。

在汽车制造中,底盘拼合工位处于底盘一线中段,与底盘分装线(即AGV线或Towveyor线)衔接。由于生产需求,同一个总装车间(一条生产线)往往需要拼合多种架构或多种车型(四门三厢Sedan,运动型SUV,面包车Van等)。导致传统拼合托台上定位/支撑特征数量多,设计复杂,成本高,寿命短;老车型的停产与后续新车型的进入也会对传统拼合托台的定位支撑块的布局产生较大变更。柔性化托台是指采用前后小托台整体更换的方式,将传统的托台分成上下两件,下件作为基础相对AGV小车浮动,上件采用快速更换的方式和下件固定,上件是根据车型设计的,因此设计时仅考虑一种车型的定位/支撑特征,车型变换时也只需增加与减少前后小托台总数。下面两部分分别介绍拼合托台上的定位支撑种类和柔性托台的原理。

1 拼合定位策略

1.1 定位策略概述

汽车底盘拼合需要将前副车架、后桥、发动机总成(悬置)与车身连接在一起。

为保证螺钉在正确位置紧固,需在托台(支撑底盘结构件)上设计定位特征来保证底盘,车身的相对位置与设计位置保持一致,定位的方法与特征的结构即定位策略。

1.2 前副车架的定位策略

前副车架的定位策略一般分为托台定位(Fixture set),销精定位(Pin through net),产品自定位(Product feature net)三种。

对于托台定位方式,采用托台上精定位销进入车身对应孔,托台上还有精定位销和副车架孔精定位,如图1所示。

对于销精定位方式,采用托台上采用粗定位销进入车身对应孔,托台上有精定位销穿过副车架精孔并且进入车身精孔,如图2所示。

对于产品自定位方式,采用托台上采用粗定位销进入车身对应孔,托台上有精定位销穿过副车架精孔,副车架上有精定位特征和车身连接,如图3所示。

1.3 后橋的定位策略

传统后桥按类型主要分为扭力梁(twist axle)与多连杆(multiple link)两种。

1.3.1 扭力梁(twist axle)

扭力梁(twist axle)后桥的类型主要分为独立衬套支架(Separate A-bushing bracket)与A形集成衬套(A bushing POA)两种。

独立衬套支架(Separate A-bushing bracket)的定位策略类似于前副车架的产品自定位策略。扭力梁后桥的独立衬套支架上有定位销直接与车身底板孔配合,托台上有粗定位销进入车身孔,托台上还有精定位销进入扭力梁精孔配合,如图4所示。

A形集成衬套(A bushing POA)的定位策略与独立衬套支架(Separate A-bushing bracket)类似,但A形集成衬套需要嵌入并且利用工装辅助定位到车身底板的U形钣金支架槽中,区别于独立衬套支架(Separate A-bushing bracket)上的定位销;托盘上有粗定位销进入车身孔,并且有辅助定位块来辅助衬套和车身支架定位,辅助定位特征在托台上使用移动滑块来导向衬套进入车身底板U形支架槽中。

1.3.2 多连杆(multiple links)

多连杆(multiple links)后桥的定位策略主要分为销精定位(Pin through net)与托台定位(Fixture set)。

多连杆后桥的销精定位(Pin through net)定位策略与前副车架的销精定位策略相同。

多连杆后桥的托台(Fixture set)定位策略与前副车架的托台定位策略相同。

1.4 发动机总成悬置的定位策略

悬置是指发动机总成与车身、前副车架的连接方式。

悬置的类型主要分为摆动悬置式(Pendular Mount)与NTA置式(NTA Mount)两种,其后悬置和变速器连接的支架与发动机变速器总成的另外两处组成了整个动力总成的托台精定位方式。

第一特征:定位销或者凹块,限制发动机总成X,Y,Z三个方向的自由度。

第二特征:V形槽托块,限制发动机总成Y,Z两个方向的自由度。

第三特征:平面托块,Z向支撑发动机总成。

3点定位支撑后,发动机总成重心在支撑点中间。

此外,除了上述支撑定位点以外,托臺上还会存在CRFM的定位销,下控制臂的支撑,前悬的Y向限制特征,制动盘的转角限位特征,排气管支撑,传动轴支撑等。在一种架构下,不同的动力总成会有微小的支撑变化,但不同的架构会有几乎完全不同的支撑情况,对于多架构共线生产的工厂,托台的具体设计往往是非常复杂的,因此柔性托台的应用就此产生。

2 自适应柔性拼合托台

2.1 传统托台与柔性托台概述

由拼合策略所知,托台上需设计有副车架、后桥、动力总成悬置的定位,支撑特征(定位销,U形槽,V形块,托块等)。

传统托台:为应对多种车型的混线生产,总装车间一般采用翻倒/插拔的支托的方式进行多种车型的定位切换,支撑特征都设计在同一托台上。当需要拼合某一车型时,翻倒其他车型的定位,支撑特征来实现正确拼合。

柔性托台:采用双件式上下托台,下托台不需要应对不同车型更改,上托台采用整体更换的方式进行车型切换。每种小托台只对应一种车型或者一种动力总成,即小托台上只有一种车型的定位,支撑特征。

2.2 柔性托台相比传统托台优缺点

2.2.1 设计方面

传统托台需要兼容多种车型的定位,支撑特征。但由于不同车型的副车架,后桥,发动机总成,车身轴距等差异;各定位,支撑点的尺寸、位置、高度均不相同;无法通过移位调整机构来满足所有车型。因此,传统托台在新车型进入时有局限性,能兼容类型相差不大的车型,还需考虑尽可能公用定位,支撑特征。设计结构十分复杂,定位,支撑特征种类数量多。

柔性托台设计时只需要考虑一种车型的定位,支撑特征,解决了传统托台设计上的局限性,所有车型都可以利用不同的上托台面进行兼容和拓展。单个上,下托台台面设计结构简单,无需考虑不同车型定位,支撑特征是否有存在干涉。在设计精度上,由于避免了传统托台上的翻到或插拔特征,大量采用固定式,托台定位精度也可以提高。如图10所示。

2.2.2 使用方面

传统托台车型种类多,定位支托多,操作过程复杂,生产效率较低;另外,采用翻倒/插拔支托的形式,频繁切换过程中增加磨损量,因此标定检测周期较频繁。

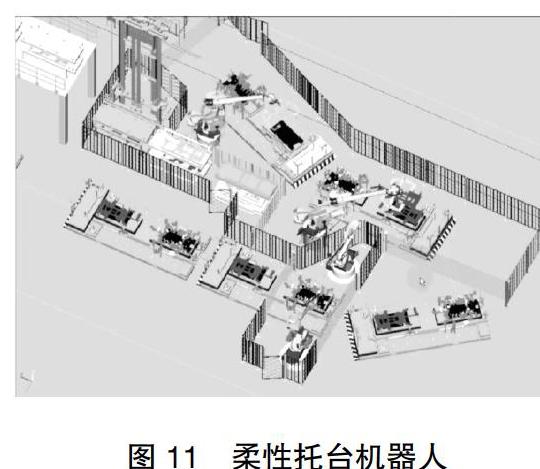

柔性托台采用机器人切换上台面,自动化程度高,生产效率高,如图11所示。柔性托台的下托台基本可以避免所有车型的引入时的改造,兼容性极高。上托台都是固定式支撑,标定检测周期较长。

此外,柔性托台的上下台面结合可以采用AMF零点定位系统,带来明显的效益是:

(1)减少柔性托台实际定位安装的时间;

(2)缩短柔性托台更换的时间,及其夹具拆卸维护保养的时间;

(3)重复定位精度高;

(4)单一的接触接口适用于同一总装车间内所有柔性化托台;

(5)定位和夹紧一步实现。

保证了小托台整体更换精度,零点定位系统重复定位精度高(<0.005mm)完全满足定位销的精度要求。无需翻倒,磨损小,寿命长,可免维护使用4百万次。其中K10.3型零点定位系统性能更综合,适合汽车制造。

零点定位系统的具体结构特征如图14所示,下托台上安装了零点定位法兰(用于锁定4销),上台面下方采用定位销方式,嵌入零点定位法兰并锁紧。整套系统保证了精确的定位和可靠的夹紧,制造十分精密,自带监控传感器,采用气压解锁,断气既锁紧。实现小托台的夹紧放松切换。

2.2.3 投资方面

传统托台一次性投资(从无到有)较低,每个托台单价高,占地面积小;但后续新增车型时投资费用高,托台一般需全部重新设计,制造,重复投资;翻倒插拔支撑易磨损,后期保养维护费用较高。

柔性托台一次性投资高,需要采用托盘库、机器人和监控系统,每个托台单价很低,占地面积大;后续新增单车型投资时费用低,只需设计新增车型的托台,采用零点定位系统,精度高,磨损小,后续维护费用投入低。

对于多平台或多车型共线生产的车间,可以做费用比较,来决定投入哪种方式的托台。

3 总结

通过传统托台与柔性托台方案对比,柔性托台在设计上和自动化程度方面极大地解放了设计工程师与操作工的工作压力。托台设计与车型一一对应,无需考虑其他车型支托翻倒问题。全自动化的柔性托台切换方案减少了人力,提高了生产效率。采用零点定位系统精度高,耐磨损,降低了维护费用。

参考文献

[1] AFM.零点定位系统[EB]. AFM,2017/2018.