燃气涡轮发动机循环分析方法综述

2020-04-10陆胜军

陆胜军

摘要:燃气涡轮发动机在国防、经济占据着重要的地位,是一个国家工业水平的代表。本文通过梳理国内外燃气涡轮发动机循环分析方法,目前主要有单设计点方法、顺序多设计点方法、同步多设计点方法,以及飞发一体化循环分析方法。通过分析可以发现,不同的分析方法殊途同归,都是为了更好的与飞行器匹配,提高效率,减少设计迭代。

关键词:燃气涡轮发动机;循环分析;多设计点

当前,绝大多数高速、大中型军民用飞机都采用燃气涡轮发动机。燃气涡轮发动机主要分为涡轮轴发动机、涡轮喷气发动机、涡轮风扇发动机、涡轮桨扇发动机等类型,这些航空发动机分别应用于直升机、倾转旋翼机、固定翼飞机等,无论在军用或是民用领域都发挥着不可替代的作用。

燃气涡轮发动机是门槛极高、难度极大的高端制造业,由于其投入周期长,技术难度大等特点,在发动机研制过程中对每一环节的设计都要斟酌再三,力争完美。其中燃气涡轮发动机循环分析是发动机研发初始阶段重要的设计过程,改进完善循环分析方法不仅有助于提高燃气涡轮发动机总体性能设计水平,还能提升研发设计效率,减少反复迭代次数。

1 燃气涡轮发动机循环分析

循环分析,即热力循环参数分析,是确定发动机的热力学性能的过程。这一过程是根据选择的一组设计参数(对于涡轴发动机而言,如压气机总压比OPR、涡轮前温度T4)和各部件技术参数(各部件的效率,損失等),通过发动机一维数值仿真计算来定义的。循环分析目的是根据给定的设计参数、飞行条件以及各种约束限制的组合来获得发动机热力学性能参数的估计。一般来说,循环分析主要由两部分组成,设计点循分析和非设计点循环分析。

设计点循环分析,是为了满足设计点性能要求而确定的发动机热力循环参数和流道尺寸。就涡轴发动机而言,通过给定的设计参数(OPR、T4)的不同组合,得到不同几何尺寸的发动机,从而创建候选发动机的可行域。

非设计点循环分析,是在完成设计点循环分析后,对可行域内的候选发动机进行非设计点性能评估,检验该候选发动机是否能够满足整个工作包线范围内的性能指标要求。因此非设计点循环分析是对设计点循环分析创建的可行域进行进一步的裁剪和修正。

2 发动机循环分析方法发展

2.1 单设计点循环分析方法

传统的单设计点方法应用最为广泛,也最为简单。它是利用设计点循环分析确定发动机基本可行域,再加以非设计点循环分析进一步修正基本可行域吗,形成候选可行域,从而作为循环选择的输入,进行发动机总体性能设计。该方法虽然简单方便,但是其缺点也是十分明显的,没有一个迭代优化的过程,导致很多发动机部件特性数据需要基于大型而又准确的数据库,才能得到一个相对精确的循环分析结果。

2.2 顺序多设计点循环分析方法

随着科学技术的发展,工程师们不满足于这种不够“智能”的单设计点方法,在1986年,Steinmetz和Wagner共同开发了一种涡扇发动机循环参数设计方法,可以满足两个及以上设计点的推力需求,命名为顺序设计点方法。该方法的循环迭代方法如图2所示,从形式上看,它是单设计点方法的设计点循环分析和非设计点循环分析通过某种联系结合而成的迭代过程。顺序设计点方法与传统单设计点方法不同之处在于循环设计过程是根据不同设计点按顺序一个个迭代完成的。文献中描述的顺序设计点方法迭代关键参数为最大爬升状态的T41,在不同的总压比和涵道比组合下,定义最大爬升状态为各部件的气动设计点,继而定进行循环设计,但最大T41和燃气涡轮所需冷气量由起飞状态定义,最后通过起飞状态的非设计点循环分析,不断循环迭代T41以满足最大爬升状态T41的要求,从而完成涡扇发动机热力循环设计。在此基础之上,还可以增加更多的飞行工作状态作为设计点进行循环迭代计算。

这种方法有一个明显的缺点,即需要了解气动设计点是如何影响其它设计点的性能。因此,在这个方法中关键是确定最大爬升状态T41的评估值与最大爬升状态T41、起飞状态T41、前一个循环中最大爬升状态T41的评估值之间准确的函数关系,可采用方程形式的函数关系或类似部件特性插值表的形式等。而在实际工程项目中,要了解这些参数之间的关系,形成方程式或者插值表,这将需要大量的实验数据以及历史型号经验的积累,对于没有庞大的历史数据库作为基础,这种方法将无用武之地,况且顺序设计点方法会随着设计点个数的增加,计算难度呈现指数倍增加,计算收敛性将会成为问题。

2.3 飞发一体化循环分析方法

飞发一体化最早是由马丁·利提出的,用于固定翼飞机发动机的总体性能及尺寸设计。书中表示在发动机设计之初,需要对飞机进行任务分析以及约束分析,从而得到发动机的功重比水平,然后对各部件进行技术指标分配,从而进行发动机的部件设计,通过不断的迭代优化设计,最后确定最优方案。对于直升机也是如此,在Stephen A.Suhr的硕士论文中详细描述了直升机/涡轴发动机一体化设计方法。

飞发一体化设计方法有利于获得飞机/直升机、发动机最有方案,但在发动机设计之前,需要获得飞行任务剖面,意味着飞机与发动机同步设计,或这发动机滞后与飞机进行设计。在通常情况下,发动机的研制周期比飞机长若干年,甚至长达十年,最终导致发动机将晚于飞机交付,造成飞机无发动机可用的尴尬现象。

2.4 同步多设计点循环分析方法

为改善以上方法的缺点,同时保留精华,Schutte J.在他的博士论文中提出了一种基于NPSS发动机性能仿真平台的同步多设计点方法,这可能是其中的一种多设计点方法的实现,但该方法明显优于顺序单设计点方法,无论技术复杂度或是算法收敛性。

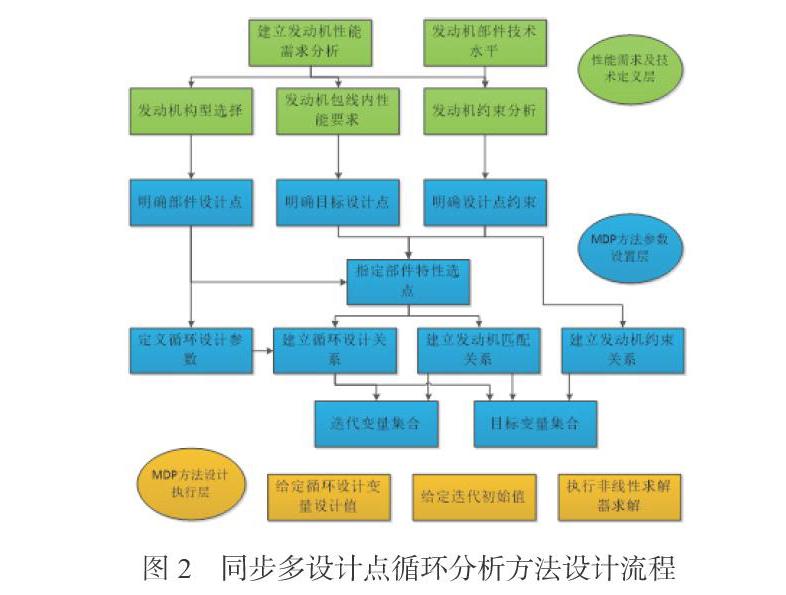

同步多设计点(Simultaneous Multi-Design Points)方法,简称SMDP方法(下同),其具体实现思路如下图 3所示,主要由三大部分组成,分别为发动机性能需求与技术定义、SMDP方法部件技术参数设置以及SMDP方法程序执行。该博士论文中采用SMDP方法进行了大涵道比涡扇发动机的热力循环参数分析,与传统单设计点方法相比,通过SMDP方法设计得到的候选发动机不仅能够同时的满足各项性能指标要求,而且巡航耗油率降低了约1%。这种循环参数分析方法能够在尽可能减小发动机性能裕度的前提下,不仅提高发动机循环设计效率,还提升了发动机的经济性,降低了发动机研制成本,进一步提高市场竞争力。

3 总结

分析说明了单设计点方法、顺序多设计点方法、同步多设计点方法以及飞发一体化设计方法,前三者一脉相承,最后的飞发一体化方法是结合飞行器的设计思路。

因此将来,随着技术迭代发展,循环分析方法将分为两个方向:

(1)发动机本体的循环分析方法不断的优化改进;

(2)飞发一体化设计思路的进一步优化迭代。

4 结语

随着工程师们对燃气涡轮发动机认识的深入,虽然设计思路变得更为复杂,但是循环分析方法将会越来越智能化,未来随着对发动机认识的进一步深入,认为可以开发出不同部件设计点选择的同步多设计点循环分析方法,另一方面,随着人工智能的潮流,未来发动机循环分析或许可以实现通过机器学习/深度学习进行循环分析、循环选择,最终完成发动机总体性能设计。

参考文献:

[1] 陈大光,张津.飞机-发动机性能匹配与优化[J].北京:北京航空航天大学出版社,1990.

(作者单位:中国航发湖南动力机械研究所)