喷气涡流纺喷嘴喷孔参数的分析

2020-04-10任玉斌

摘要:喷气涡流纺是利用喷嘴内高速气流的旋转对纤维加捻成纱的设备,为了分析喷嘴的结构参数对成纱质量的影响,选择喷嘴的喷孔直径d为0.5 mm,分别在不同喷孔数量n(5,6)及不同喷孔角度θ(60°,65°,70°,75°,80°)下,在新型涡流纺纱机上对粘胶原料进行纺纱实验。实验结果得到了喷孔最优结构参数:喷孔孔径×数量φ0.5×5;喷孔角度70°。

关键词:喷气涡流纺;喷嘴;喷嘴参数

中图分类号:TS104.72文献标志码:B文章编号:1009-265X(2020)01-0094-03Analysis of Jet Orifice Parameters of Airjet Vortex Spinning Nozzle

REN Yubin

Abstract:Airjet vortex spinning is a device for twisting fiber into yarns via the revolving jet stream in the nozzle. To study the influence of the nozzles structure parameters on yarn quality, spinning test was conducted with nozzles jet orifices of a diameter d of 0.5 mm, different quantities n(5, 6) and different angles θ(60°, 65°, 70°, 75°, 80°) on a new type of vortex flow spinner with viscose materials. The test obtained the optimal structure parameters of jet orifice: orifice diameter × quantityφ0.5×5, orifice angle 70°.

Key words:airjet vortex spinning; nozzle; jet orifice parameters

喷气涡流纺是在喷气纺基础上发展起来的一种全新的纺纱方法,属于不完全自由端纺纱,由棉条直接喂入,在喷嘴内涡流作用下气流旋转加捻成纱[1]。这种纺纱技术是充分利用了气流对纤维的作用规律,有效提高了纱线质量[2]。在涡流纺纱中涡旋气流的形成及对纱线的加捻作用都是在喷嘴内完成的。因此,喷嘴是喷气涡流纺的关键部件,喷嘴对纺纱使用的纤维原料、产品质量乃至纺纱过程都有直接的影响,因而对喷嘴的参数分析很有必要[3]。喷气涡流纺的喷嘴对纺纱原料的性能是有要求的,不同的原料所适用的喷嘴参数是不同的,目前,喷气涡流纺的常用原料是粘胶纤维,也是在喷气涡流纺上应用最广泛的纤维[4]。本实验采用的纺纱原料为粘胶纤维1.3 dtex×38 mm。喷气涡流纺的纺纱速度对纱线质量是有影响的,纺纱速度为380 m/min。试验机型为No.861喷气涡流纺纱机。

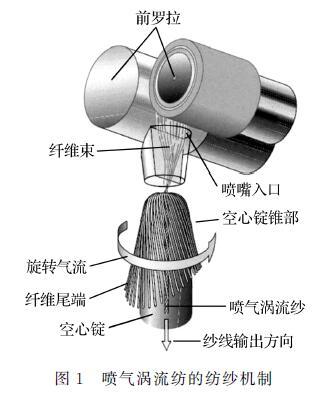

1喷气涡流纺的纺纱原理

喷气涡流纺纱以喷嘴为加捻部件,如图1所示。在喷嘴内部,喷孔的下游,有一个空心锭子,高速气流经喷孔喷射进入到喷嘴内部,形成高速旋转气流。纤维须条中的纤维头端以高速进入锭子小孔,而尾端则脱离了前罗拉的控制,从纱线中分离出来,形成了自由端纤维,在气流的轴向作用下,倒伏在空心锭子的锥面上[5],在气流的切向作用下,中心纤维按照一定方向缠绕,加捻成纱,并随着纱线的输出,形成了外观类似于环锭纺的螺旋真捻结构,这种纱具有由纤维头端构成的平行(芯)组分和纤维尾端构成的(外)螺旋包缠组分这两部分。然后由芯子输出,再卷绕成筒纱。

2喷嘴喷孔参数的优化

喷孔参数对气流的作用影响很大,直接影响成纱质量[6],本文通过纺纱实验分析喷气涡流纺纱喷嘴喷孔主要特征参数的变化对纱线的影响,为合理设计喷嘴结构及优化工艺参数提供依据。喷嘴的喷孔参数有:喷孔数量n、喷孔角度θ、喷孔直径d。图2所示为喷嘴示意图及主要特征参数。

选择喷孔直径d=0.5 mm,喷孔角度θ为60°,65°,70°,75°,80°,喷孔数量n(5,6)分别进行单因子纺纱实验,测试纱线质量,优化一种喷嘴方案。纺制品种:R19.7 tex;喂入棉条重量:17.5 g/5 m;喂入棉条质量指标:条干CV%值3.3%,1 m棉条重量不匀率0.5%;纺纱工艺:纺纱速度380 m/min,喷孔压缩空气压力0.55 MPa,总牵伸173,主牵伸30,后牵伸3,罗拉隔距41×45 mm,纺锭到前罗拉距离20 mm。

从图3可以看出,单纱强度随着角度的增加有所增强,在70°时,单纱强力值最高,后略有下降;单强不匀率的变化状况为:增高、降低、维持、升高;条干不匀率的变化为先降低后升高;断裂伸长率为先降低,然后升高,最后降低。当d=0.5,n=5时喷孔角度θ在70°~75°时纱线的质量较好。原因是纱线包缠的情况影响着纱线单强不匀率,在不考虑压缩空气的压力变化时,当喷孔数量较多时,气流对纱线的控制较好,包缠的情况较好。n=5时,在角度进行变化时,单强不匀率波动较小,但在喷孔角度为70°左右时,n=5的单强不匀率比较稳定,原因是气流从喷孔进入后,气流速度分为3个速度分量,图3d=0.5,n=5时喷孔角度θ对纱线质量的影响

分别为沿锭子孔中心的轴向气流速度分量;沿孔壁的切向速度分量;向锭子中心的径向速度分量。当角度较大时,切向速度和径向速度增大,轴向气流速度减小,纱线包缠的更紧密,纱线表现较硬,其断裂伸长率降低,紗线易断裂。但当角度继续增大时,一些本应该被轴向气流带走的短纤维也被包缠成纱,这样就会使得单强不匀率增大;当角度降低时,轴向气流速度变大,而切向、径向气流速度变小,当超过一定的角度后,将会造成包缠纤维包缠不够紧密,甚至纤维数量减少,造成单强不匀率增大。

图4为d=0.5,n=6时喷孔角度θ对纱线质量的影响。可以看出,单纱强度随着角度的增加有所增强,在70°~80°时,单纱强力值较高;单强不匀率的变化状况为:增高、降低、升高;条干不匀率的变化为先降低、后升高;断裂伸长率为先升高,然后降低,最后降低。当d=0.5,n=6时喷孔角度θ在70°~80°时纱线的综合质量较好。原因是当喷孔数量增多后,气流对纱线的作用力更加稳定,单强不匀率有所改善,在70°~80°时,纺纱质量基本与d=0.5,n=5时在70°~75°纺纱质量相当。图4d=0.5,n=6时喷孔角度θ对纱线质量的影响

分析以上试验数据,可以看出,a)d=0.5,θ=70°,n=5;b)d=0.5,θ=75°,n=5;c)d=0.5,θ=70°,n=6;3组参数下纺制的纱线质量数据较好,进一步对比3种参数下的纺纱,优选出最优的参数。纺纱实验数据如表1。

由表1可见,参数为d=0.5,θ=70°,n=5的喷嘴纺制的纱线指标优于其余两项参数喷嘴纺制的纱线质量指标。

3结语

通过纺纱试验,可以得到该喷嘴在高速纺制粘胶纤维的最优结构参数是:喷孔孔径×数量;φ0.5×5;喷孔角度:70°。然而涡流纺纱的工艺参数不仅仅由喷嘴承担,还包括针固定器,锭子,引纱管等关键结构件,本文仅对喷嘴的结构参数进行了分析,具有一定的局限性,今后将综合分析各个构件,进行系统的分析探讨。参考文献:

[1] 尚珊珊,郁崇文.喷气涡流纺涡流管喷孔工艺的实验研究[J].纺织学报,2013,34(6):34-39.

[2] 陈彩虹,陈洪立.喷气涡流纺喷孔数量对喷嘴内流场的影响[J].轻工机械,2017,35(1):64-66.

[3] 胡碧玉,陈晨,郁崇文.喷气涡流纺涤纶/粘胶混纺纱的工艺及产品性能[J].现代纺织技术,2012,20(1):11-15.

[4] 陈春义,颜国华.MVS861喷气涡流纺纱机纺制CJ11.7tex纱的生产实践[J].现代纺织技术,2010,18(5):18-21.

[5] 周平.VORTEX 861喷气涡流纺适纺品种与喷嘴结构的关系[J].现代纺织技术,2010,18(5):16-17.

[6] 章友鹤,赵连英.关于科学应用喷气涡流纺技术的探讨[J].现代纺织技术,2011,19(6),38-41.

[7] 邢明杰.喷气涡流纺成纱原理及其应用[D].上海:东华大学,2007.

收稿日期:2018-03-21网络出版日期:2018-11-12

作者簡介:任玉斌(1975-),男,陕西咸阳人,工程师,主要从事纺织机械方面的研究。