二元锌硼玻璃对ZnO线性电阻显微结构和电学性能的影响

2020-04-09刘谦

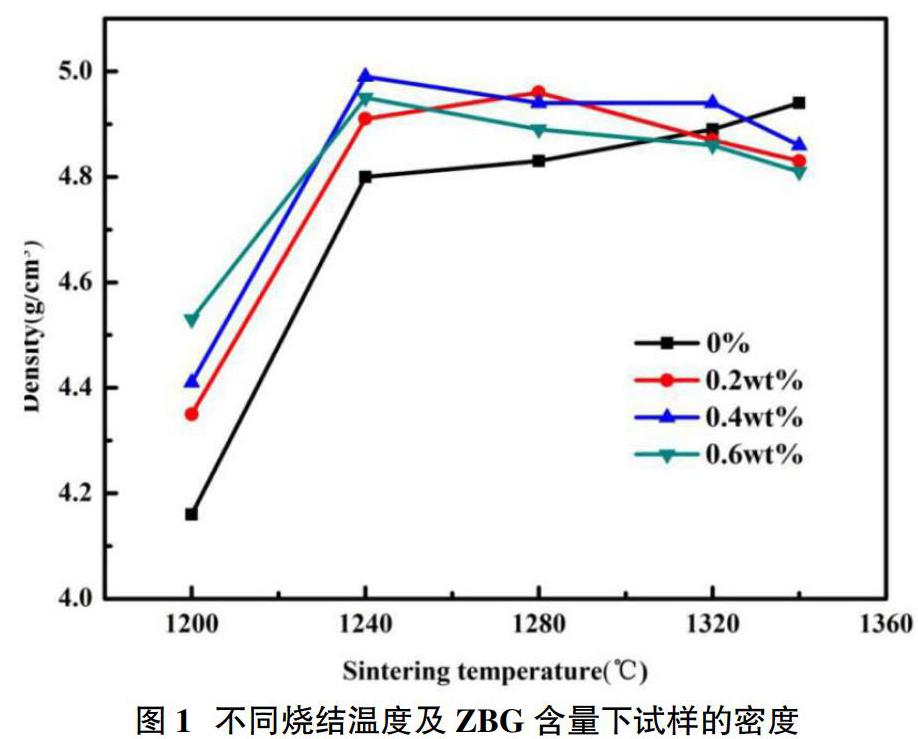

刘谦

摘要:本文采用传统固相烧结工艺,成功制备出了含有ZnO-B2O3玻璃相(ZBG)的ZnO线性电阻,研究了ZBG含量对于试样的烧成温度、物相组成、显微结构和直流电场下表观电学性能的影响规律。实验结果表明:添加ZBG可以明显降低试样的烧成温度(从1340℃降低到1240℃),并引起电学性能和显微结构的显著变化。当ZBG含量为0.4wt%、烧结温度为1240℃时试样的综合性能最优,其中相对密度为93.8%、体电阻率为486.9Ω·cm、非线性系数为1.15。

Abstract: In this paper, the traditional solid phase sintering process was used to successfully prepare a ZnO linear resistor containing a ZnO-B2O3 glass phase (ZBG). The effect of ZBG content on the firing temperature, phase composition, microstructure and DC electric field of the sample was studied. The experimental results show that the addition of ZBG can significantly reduce the firing temperature of the sample (from 1340°C to 1240°C), and cause significant changes in electrical properties and microstructure. When the ZBG content is 0.4wt% and the sintering temperature is 1240℃, the comprehensive performance of the sample is the best. The relative density is 93.8%, the volume resistivity is 486.9Ω·cm, and the nonlinear coefficient is 1.15.

关键词:ZnO线性电阻;ZBG玻璃相;烧成温度;显微结构;电学性能

Key words: ZnO linear resistance;ZBG glass phase;firing temperature;microstructure;electrical properties

中图分类号:O631.2+3 文献标识码:A 文章编号:1006-4311(2020)06-0209-03

0 引言

ZnO线性电阻是一类应用广泛的电子陶瓷,其化学组成和显微结构通常呈现出多相复合的特征,基体内主要由ZnO晶粒和化合相晶粒组成,晶界处不存在高阻值的偏析层。通常情况下,这种电子陶瓷具有良好的线性伏安特性、能够抵抗电场的浪涌冲击。与金属电阻和炭陶电阻相比,其阻温系数较小、体积效应和抗热振作用更优,在电力电子工业有着广泛的应用前景[1]。前人的研究结果表明:多晶陶瓷的显微结构对于电学性能有着显著的影响,对于ZnO线性电阻而言,这些影响主要源于晶粒尺寸分布和晶界特性。

多年以来,研究重点主要集中在添加剂的掺杂改性,诸如MgO、Al2O3、TiO2以及SiO2等,这些添加剂在不同程度上影响着试样的能量密度和阻温系数[2-5]。但是烧结温度过高以及阻值偏小的因素始终制约着这类电子陶瓷的应用[1]。为了满足节能环保以及高阻值应用领域的需求,进一步优化ZnO线性电阻的性能和制备工艺显得尤为重要。有学者已经证明:在多晶陶瓷基体内引入玻璃相或细化晶粒尺寸可以提高试样的致密性并降低烧成温度[6]。通过比较分析,添加低熔点的玻璃相应用较多且技术成熟[7-10]。目前,在介电材料领域已经有人尝试玻璃相的掺杂改性并取得了较好的结果,然而并没有关于将其应用于氧化锌线性电阻的报道[11-12]。基于以上考虑,本文选择了理化性能匹配较好的ZnO-B2O3玻璃相作为添加剂,重点研究了试样显微结构和表观电学性能的变化规律。

1 实验过程

文中选取了较为成熟的基础体系为研究对象,预先合成了ZBG(ZnO:B2O3=45:55)二元玻璃相,按照质量百分比确定了氧化锌线性电阻的化学组分(82-x)ZnO-3.0MgO-2.0La2O3-9.0Al2O3-1.0SiO2-3TiO2-xZBG(x=0-0.6)。并在1200-1340°C下,采用传统固相烧结的方法制备出了一系列试样。首先,采用扫描电子显微镜(SEM)测试了各试样新鲜断面的显微结构和晶粒分布;其次,利用阿基米德原理(ISO18754)和X射线衍射分析仪(XRD)分别测定了各试样的相对密度和晶相的组成。最后,将所得试样在650℃下进行了烧渗铝电极的预处理,利用直流稳压电源测定了各试样的伏安(I-V)特性和阻温特性(R-T),并依据相关理论进行了电学参数的测算。

2 结果讨论

图1表征了不同烧结温度下ZBG含量对试样相对密度的影响。可以很明显的观察到:当烧结温度低于1340℃时,不含ZBG的试样相对密度隨温度的升高而逐渐增大,而含有0.4wt%和0.6wt%试样的相对密度在1240℃达到峰值,由此可以确定含有ZBG的试样的最佳烧成温度在1240℃附近。根据经典传质理论,烧结过程中ZBG可以形成低熔点的液相,形成了固-液传质机制,促进了致密化过程并显著降低了烧成温度。其中,当ZBG含量为0.4wt%、烧结温度为1240℃时,试样的密度可以达到4.99g/cm3(相对密度为93.8%)。

圖2标定了烧结温度为1240℃、不同ZBG含量下试样的X射线衍射图谱。如图所示,所有的试样仅含有有六方晶系的ZnO和立方晶系的ZnAl2O4相特征衍射峰,此外不含有其它结晶相的特征衍射峰。由此可以证明:微量的ZBG未改变改变主晶相的组成,而是以非晶质的玻璃相存在、并通过固-液传质促进了致密化过程。

图3反映了烧结温度为1240℃、不同ZBG含量下试样的微观形貌图。可以很明显的观察到,主晶相ZnO和次量相ZnAl2O4晶粒发育良好,低阻值的ZnO晶粒形成连续的导电网络,而绝缘的ZnAl2O4弥散的分布在基体中,两者共同形成了“渗流导电”机制。此外,适量的添加ZBG可以优化试样的显微结构,促使ZnO晶粒完整发育和均匀分布,并提高了试样的致密性。其中,当ZBG含量达到0.4wt%,由于固-液传质的作用,试样内部的气孔明显下降、各晶相分布的均匀性较好。随着ZBG含量的继续增加,ZnAl2O4晶粒出现了明显的团聚和二次生长,导致显微结构的劣化。

图4体现了ZBG含量及烧结温度对试样表观体电阻率的影响。可以看出,烧结温度和ZBG含量可以显著影响试样的体电阻率。一方面,ZBG的引入会在晶界处形成高阻值的偏析层,进而抑制导电通路、引起电阻率的上升。另一方面,高温会促进物相偏聚和二次生长,从而抑制晶界效应、导致电阻率的降低。因此在二者的双重作用下,试样电阻率呈现出“涨落起伏”的规律性变化。此外,当烧结温度达到1240℃、ZBG含量在0.2-0.4wt%时,试样的电阻率满足实际应用的需求。

图5列举了烧结温度为1240℃、不同ZBG含量下试样的非线性系数。如图所示,随着ZBG含量的增加非线性系数呈现出波动变化的趋势。其中,当ZBG含量为0.4wt%时,非线性系数降至1.15,试样呈现出良好的线性伏安特性特性。根据晶界“双肖特基势垒”理论[13],非线性系数与晶界势垒高度呈现正相关关系,通常由施主表面态和受主表面态密度决定,并遵循以下公式:

当ZBG含量不超过0.4wt%,根据缺陷化学理论,B元素会在ZnO晶格内形成施主缺陷、进而增加电子浓度和Nd值,进而降低晶界势垒和非线性系数。当ZBG含量高于0.4wt%,由于超过了ZnO晶格的固溶度,大量的B元素会在晶界位置偏析,进而增加Ns值并引起非线性系数的增加。

图6展示了试样的阻温系数随烧结温度和ZBG含量的变化关系。实验结果表明:随着ZBG含量和烧结温度的变化,阻温系数介于-7.5~-6.2×10-4/℃,没有显著的变化。由于氧化锌线性电阻的导电机理为热激发过程,随着温度升高电阻率不断降低、阻温系数呈现负值。同时,低含量的ZBG没有在基体内形成独立的物相、未引起晶界活化能的改变,因而不会引起导电机制的改变。此外,烧结温度会引起晶粒尺寸和显微结构的变化,导致试样基体内产生不同程度的物理应力,从而导致阻温系数呈现出一定程度的波动变化。

3 结论

本文成功的将二元锌硼玻璃(ZBG)用于ZnO线性电阻的优化改性,同时较为系统的研究了烧结温度以及ZBG含量对于试样显微结构和表观电学性能的影响规律。实验的结果证明:ZBG在基体中以玻璃相存在,引入了固-液传质,从而显著降低了烧成温度、提高了试样的致密性。此外,适量添加ZBG不会引起试样热稳定性和线性伏安特性的劣化。当烧结温度为1240℃、ZBG含量为0.4wt%时,试样的电阻率达到486.9Ω·cm、非线性系数为1.15,综合电学性能较优。

致谢:本文是一篇综合性应用论文。通过对ZnO线性电阻的优化改性,拓展了这类电子陶瓷材料的应用范围。在开展本项研究前,作者认真调研了陕西锌业公司的氧化锌生产线,在ZnO线性电阻产业化方面得到了一定启示。同时,在材料制备、性能表征以及理论分析方面,得到了陕西科技大学的支持帮助,在此向他们表示衷心感谢。

参考文献:

[1]S. Shirakawa, S. Owada, N. Iimura, K. Kurita, T. Yamazaki, K. Shindo, and Y. Yamauchi, IEEE. Trans. Power. Deliver. 3, 183 (1988).

[2]T.K. Gupta, J. Am. Ceram. Soc. 73, 1817 (1990).

[3]S. Bernik, N. Daneu, J. Eur. Ceram. Soc. 27, 3361 (2007).

[4]D. Lisjak, I. Zajc, M. Drofenik, J. Jamnik, Solid. State. Ionics. 99, 125 (1997).

[5]J.f. Zhu, Y. Zhu, H.b. Yang, F. Wang, J. Mater. Sci: Mater. Electron. 23, 445 (2012).

[6]T. Takada, S.F. Wang, S. Yoshikawa, S.J. Jang, R.E. Newnham, J. Am. Ceram. Soc. 77, 1909 (1994).

[7]C.M. Cheng, C.F. Yang, S.H. Lo, J. Appl. Phys. 36, 1604 (1997).

[8]C.C. Lee, P. Lin, J. Appl. Phys. 37, 6048 (1998).

[9]I.M. Zajc, Drofenik, J. Mater. Res. 13, 660 (1998).

[10]X.P. Lv, Y. Zheng, B. Zhou, Z.W. Dong, P. Chen, Mater. Lett. 91, 217 (2013).

[11]E.X. Guan, W. Chen, L. Luo, Ceram. Int. 33, 1145 (2007).

[12]C.M. Cheng, C.F. Yang, J. Eur. Ceram. 20, 1061 (2000).

[13]Morris, G. William, J. Vac. Sci. Technol. 13, 926 (1976).