基于某矿山的生产信息管理系统解决方案

2020-04-09关长亮

关长亮

(丹东东方测控技术股份有限公司, 辽宁 丹东 118002)

1 前言

生产信息管理系统,在各行各业都起着极其重要的地位,生产管理系统不仅可以为相关决策人员起到更为直观的生产决策和生产信息把控的作用,也可以对整个矿山的生产运营情况进行全方位的监控。充分利用生产过程中自动化系统及现场仪表的实时数据,通过对这些数据的统计、分析与可视化展现,帮助生产管理人员实时掌控现场生产状态,提高其对生产过程的管控能力,实现自动化控制系统与生产管控系统的一体化集成[1-2]。

2 整体工艺简介

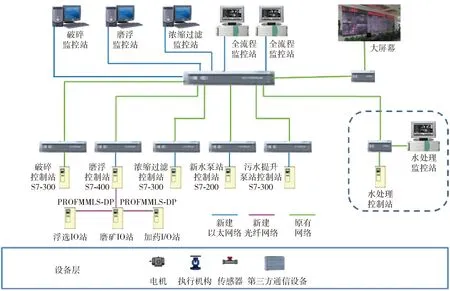

磨矿分级生产过程顺序控制主要包括给料机、给料皮带、球磨机、分级机等电气设备相互联锁保护。设备启动顺序原则上按照工艺倒序依次启动,正常停机的顺序按照工艺正序依次延时停车,延时时间间隔应足以能处理该设备上的剩余物料。螺旋分级机溢流产品经过搅拌桶进入2粗2扫铅硫- 锌分离浮选,分离出的锌矿浆进入1粗3扫1精浮选,锌精矿进入锌精矿浓密机,尾矿进入尾矿浓密机;分离出的铅硫混合矿浆经过球磨- 旋流器再磨回路进入到2精铅硫精浮选及2扫脱锌浮选,其中锌矿浆返回到铅硫- 锌分离浮选,铅硫矿浆进入1粗2扫2精铅硫分离浮选,铅精矿进入到铅精矿浓密机,硫精矿进入到硫精矿浓密机。整厂系统的网络如图1所示。

图1 整厂系统网络架构图

3 生产信息管理系统设计

3.1 系统设计原则

1)安全性

具有完备的安全策略以保证整个系统的稳定运行;采取可靠的技术手段;在数据、网络等方面也充分考虑安全性。

2)开放性

系统将具备开放性网络、支持多协议、具有良好的设备兼容性和互通互连能力等方面,并能提供多种数据访问方式,也可以与第三方软硬件兼容,实现系统间的无缝连接。

3)实用性

系统以需求为牵引,注重实效,所有设备在满足功能的情况下成本最低。

4)先进性

在满足当前系统功能需要的前提下,本着高定位、高起点的指导思想,采用先进的软件设计方法、软件实现技术[3]。

5)稳定性

软硬件架构符合工业级应用要求,要充分考虑选择设备、系统软件、网络系统和应用软件等各方面的可靠性,使系统具有相对的独立性,局部问题不会影响系统的正常进行;要保证7×24h不间断连续运行,防止系统崩溃。

6)可扩展性

系统的软、硬件具有可扩展性,系统配置和设计容量具有合理冗余,符合扩展需要。

3.2 系统架构设计

生产信息管理系统底层基于数据采集系统实现与现场自动化系统和各类仪表的通信,采集生产现场实时数据并在实时数据库中存储、统计,将形成的统计分析数据、业务数据在关系数据库中存储。采集和数据库中的数据为上层的生产过程监控、设备运行管理、生产报表和能耗统计分析等业务系统提供了数据支撑,同时系统底层的开发服务平台提供了用户认证、权限管理、系统日志等功能,系统以WEB方式向生产管理人员、调度人员提供服务,并提供移动客户端以便在手机、平板电脑等设备上使用[4-5]。

系统利用数据采集网关,实现控制网与管理网之间的数据交互,既可以保证数据的安全与一致性,又实现管理网与控制网之间的物理隔离,进而保证了控制网安全稳定的运行。通过厂区现有Internet网络出口,将信息发布系统映射到Internet网络,保证用户可以随时随地的登录和使用系统[6]。

图2 系统架构图

4 系统的功能实现

本系统功能实现主要有数据采集和生产过程监控以及系统管理几个部分,具体包括工艺流程监控、设备状态监控、视频集成监控、异常报警、设备管理、能耗分析等部分。

4.1 数据采集功能

数据采集子系统是生产管理信息系统的基础,它从生产现场的自动化控制系统、各类检测仪器、计量仪器仪表等采集实时数据与信号,这些信息将通过上层系统在生产过程实时监控画面上显示。同时,系统将这些实时数据通过实时数据库进行存储,作为进行生产回溯、查找生产异常发生原因的依据。本方案实时数据库选用自主研发的DF-RealData实时数据库,其具备高性能的数据采集与存储能力,可实现现场数据的秒级采集,完全可满足采集周期不大于3s的要求;支持数据存储的压缩功能,可保障在有限的存储空间中实现历史实时数据长期存储的需求,根据数据库服务器磁盘容量配置,完全可满足实时数据1年的存储需求;支持分布式部署,便于后期的扩展和增容;支持标准的OPC接口,可满足第三方数据接入的需求[7]。

4.2 生产过程监控

生产过程监控系统通过数据采集主机与过程控制系统(DCS)通信,在过程监控画面上对全厂生产的主要工艺过程的工艺运行参数、设备运行状态进行图形化展示,帮助生产管理人员监督生产。

1)工艺流程监控

结合实际运行流程,建立远程关键工艺流程监视系统,实时在线监测全厂重要生产过程数据。以图形化显示工艺流程(设备形象联系图),结合实际工艺,采集设备开动情况信号及主要生产物料信息(磨矿水量、浓度、细度、流量、各加药点的加药量、调整药量的时间点记录、浓缩水量等),直观形象表达现场生产过程。工艺流程监控如图3所示。

2)设备状态监控

在监控主界面上,以动态图形方式显示立式螺旋搅拌磨、旋流器、渣浆泵、直线筛、浮选机、矿浆泵、浓密机、回水泵等重要设备的启停状态,流量、电压、工作温度等参数的当前值和累计值。有报警,采集值显示三色警灯,便于用户便捷地判断告警类型。如果需要查看设备的详细状态,可以点击设备原图查看其详细数据列表、一段时间的运行趋势等。

3)视频监控集成

将各车间的视频监控画面通过视频监控系统的流媒体服务器接入生产信息管理系统中,并将监控画面有工艺点、关注区域的位置关联。系统按工艺点名称或区域名称提供列表,用户点击工艺点或区域名称即可打开其周边摄像头画面,查看监控画面,便于用户快速定位打开关注的视频监控画面。集成的视频监控画面作为生产过程监控的一部分,可在生产过程监控界面上直接打卡,无需用户再次登录视频监控系统,便于用户随时查看现场情况。视频监控集成如图4所示。

图3 工艺流程监控示例

4)异常报警

异常报警的主要功能是通过各种方式显示生产、设备、质量、安全等报警变量的信息,及时预警,使工程技术人员可以及时掌握报警信息和进行事故追忆,以辅助调度、提高应变速度。本系统报警主要有报警指标设置、报警的产生、报警显示等功能。报警指标设置:建立各种预警指标,作为报警信息产生的阀值。报警的产生:当被测参数超限、保护动作及设备运行状态改变后发出语音、文字告警提示,并进行声、光报警。报警显示:按时间顺序、按优先级别、按故障点所处区域等进行报警显示。

5)设备运行管理

系统通过自动化控制系统实时采集记录设备的启停事件、报警记录,在设备故障时可在系统中填写故障类型和原因,系统通过对这些数据的统计,提供系统运行状态报表和分析图表,详细展现了系统的运行台时、停机时长、故障时长、开机率、故障率,帮助生产管理人员实时监控和分析设备状态,提升设备管理水平。

系统支持通过表格、饼图、曲线图、棒图、柱状图等多样、多维度的呈现设备运行统计分析结果,直观呈现设备运行过程中的状态分布情况、设备的作业率、故障率。设备运行管理如图5所示。

图5 备运行管理示例

6)生产报表及能耗统计分析

系统提供强大的数据查询和统计报表系统,支持自动生成日常生产管理业务中大量的数据报表。用户可以查询过去某一时间点的生产过程数据、设备状态、能耗情况、报警信息、关键指标等,可以生成周、月、年统计报表(含按表内某一参数特征作分类查询、统计功能),并可以查询打印这些报表,包括生产指标查询和统计、生产日报、生产月报、生产年报等。

统计结果显示方式多样:为了使统计结果能够更加直观的显示给使用者,方便使用者对统计结果进行分析,系统提供多种显示方式。常用的显示方式有柱状图显示、曲线显示、一段时间的统计结果的动态显示、多组统计结果对比显示等,这些统计图形可与报表一同提呈给生产管理者,便于其直观的了解和分析生产情况。

4.3 系统管理

系统具备完善的用户和权限管理功能,可以根据组织架构对用户分组管理,同时基于角色分配用户的系统操作权限,用户仅可以查看和操作其权限范围内的数据,不能进行未经授权的操作或查看没有权限的数据,可有效防止越权操作和泄密。操作权限基于用户所属的角色分配,可在使用者岗位变更时快速的为其调整权限。系统提供统一身份验证功能,在使用各业务子系统功能时无需进行重复登录,即可在其权限范围内完成所有操作。系统具有详细的系统日志,对用户的每次登陆、查询、修改和打印数据都有详细的日志记录,可有效保障数据的安全。

5 结论

本次以某现场为例,对该选矿厂的生产信息管理系统的方案进行了介绍。通过对数据的统计、分析与可视化展现,帮助生产管理人员实时掌控现场生产状态,提高其对生产过程的管控能力,实现自动化控制系统与生产管控系统的一体化集成。