复合压差激活密封剂的设计及其封堵性能

2020-04-09蒋孟晨许明标王东旭

许 林 蒋孟晨 许 洁 许明标 孟 双 王东旭

1. 浙江海洋大学石化与能源工程学院 2. 中国地质科学院勘探技术研究所 3. 长江大学石油工程学院

0 引言

在油气井生产的复杂环境下,处于服役期的生产设备、井下管柱及连接组件都有可能遭受损伤,由此导致的各类密封破坏及井筒完整性缺失已成为影响油气田安全、高效、经济开发的主要因素[1-2]。因此,开展油气生产井密封修复作业、恢复井筒完整性,成为目前石油行业的重要研究方向之一。

解决油气生产井密封破坏问题主要采用常规无机胶凝材料和热固性树脂堵漏方法,以及部分更换套管大修工艺和内衬小直径套管等工艺技术[3-4]。上述技术由于受到作业周期、密封环境、使用效果、施工费用和风险等限制,导致许多油气井密封损坏问题不能得到及时有效地解决,一定程度上制约了油气井的正常生产。因此有必要开发一种安全、高效、经济的密封修复技术。

近年来,国内外研究人员报道了一种修复周期短、操作简便的新型压差激活密封剂[5-7]。该密封剂具有类似“创口血凝”的仿生密封效果,仅在漏点压差作用下激活液—固转化反应,在泄漏孔隙边缘聚结析出,最终形成韧性固体跨接并封堵漏点,完成密封修复;而剩余密封剂仍保持流态,不会堵塞其他生产体系。较之于传统的密封修复注剂[8-9],压差激活密封剂的化学性质稳定,在传送过程中不反应,不受传输时间、环境温度和压力的影响,其密封特性仅取决于漏点性质和位置。目前,采用压差激活密封剂的修复作业累计超过1 300次,成功率高达85%,修复费用下降率最多达90%,在油气井密封修复中,尤其是环空带压处理,展现出广阔的应用前景[10]。

压差激活密封剂的早期研究主要集中在对控制管线、丝扣滑脱、螺纹损伤、水泥石微环隙等泄漏路径复杂的微孔隙封堵上,而在漏点尺寸稍大、孔隙规则的密封缺陷的应用则报道较少。这可能受限于压差激活密封剂的应用效果及工作机理——压差激活密封剂是一种多分散体系,属于压敏性非黏附型液态密封材料,在高压泄漏孔隙中的挂阻、驻留能力差,仅通过分散相界面吸附、固相聚结不能形成具有承压能力的高强度固体屏障,无法完全密封较大孔隙[11-12]。为了提高压差激活密封剂的适用性,笔者在前期研究的基础上,通过在压差激活密封剂中引入合适的固体密封材料,利用压敏性液体密封材料与桥接堵漏材料间的协同作用,增强在较大孔隙内的封堵效果。由于压差激活密封剂工作机理尚不明确,首先开展了压差激活密封剂的作用机理分析,据此提出了复合压差激活密封剂体系的设计思路,初步构建了复合压差激活密封剂体系,检测了密封体系关键组分的微结构特点,并对复合密封体系的动态密封性能进行了评价,以期完善压差激活密封剂的自适应密封机制,同时为开发适用范围更广的新型压差激活密封剂提供理论与技术支持。

1 复合压差激活密封剂设计思路

1.1 压差激活密封原理及其应用限制

压差激活密封剂是一种由胶乳粒子和分散介质组成的多相流体。作为分散相的胶粒具有规则形貌,其内层是由疏水链、亲水链通过共价键交联形成的高分子聚结体,而外层是包裹内核的液膜[13-14],由亲水端水化作用及亲水缔合作用形成的高黏水层。显然,水化胶粒是一种复合液滴,其外层液膜能够隔离保护胶粒,一方面可维持密封流体的热力学及动力学稳定性;另一方面,也可通过引入电解质降低水合双电层ξ电位,提高胶粒活性,控制胶粒尺寸。此外,复合液滴的材料界面张力使其在漏点压差作用下展现特殊的动力学变形行为,这是密封流体实现自适应封堵的关键。

基于胶粒微形貌、分子结构及射流受力特点,提出了复合液滴在漏点压差的液固转化力学—化学耦合模型,并以XNBRL胶乳体系为例解释了压差激活密封剂的微缺陷自适应密封行为,如图1所示。

复合液滴在环境液体中通过黏滞剪切力与相界面张力维持结构稳定。然而,在漏点压差作用下,微缺陷内形成速度梯度场,使复合液滴发生速度阶跃,产生沿流向的推动力,造成液滴相界面受力状态变化,导致复合液滴的外层液膜与弹性内核均发生变形[15-17]。由于液膜界面张力受推动力影响更大,其瞬态变形程度较聚结体内核强,易发生破碎使复合液滴结构完整性破坏,造成胶粒内核暴露,使密封体系的稳定性下降。去水化胶粒具有较强自聚结性,可通过内核外层分子链搭接、扩散、吸附使多粒子间发生聚并融合,形成具有一定结构强度的固体,充填泄漏孔隙实现密封修复[18]。

然而,在尺寸稍大的孔隙内,由于泄漏路径短且相对规则,虽然在缺陷内仍有压差射流场存在,但激活得到的颗粒尺寸小,驻留性差,且颗粒间的搭接聚结作用不能完全抵消压力影响,在整体聚并形成韧性固体前就被稀释排出,造成压差激活密封剂的封堵效果较差。如果增大压差激活密封剂中水化胶粒的尺寸,则胶粒总表面积减小,表面自由能下降,导致整体聚并能力减弱,与孔隙界面的胶结性降低,也无法形成有效固体屏障完成封堵,所以需要对形成固体结构强度和漏缝孔隙空间进行修饰,以提高封堵效果。

图1 压差激活密封剂在射流场中微缺陷自适应密封的构效关系图

1.2 复合压差激活密封剂设计思路

基于压差激活密封剂的自适应密封机理,为了确保去水化胶粒能够有效聚并融合填充孔隙,要求压差激活密封剂在孔隙内具有较强的驻留能力,需要调整泄漏通道尺寸及长度,即对密封剂的迁移路径进行修饰。

考虑压差密封剂在孔隙内的液—固转化行为特点,引入具有一定尺寸分布的固体密封材料,通过固体密封材料与压差激活密封剂的协同作用,强化复合密封体系的缺陷修复效果。引入固体密封材料可以:①深入孔隙内作为“架桥”粒子,次级减小孔道尺寸,提高压差激活密封剂的挂阻能力;②改变孔道几何结构,增加孔隙表面粗糙度,改变压差激活密封剂流向及迁移路径,增强驻留性;③作为结构形成剂,“镶嵌”于密封固体结构中作为刚性骨架,提高固相整体的结构强度及承压能力。复合压差激活密封剂融合了架桥充填理论[19-20]、镶嵌屏蔽效应[21-22]及压差激活胶凝行为[23],通过固体密封材料间形成具有一定承压能力的双层空间结构,在短时间内协同封堵较大孔隙或微裂缝,达到井下管柱泄漏缺陷修复目的。固体密封材料主要包括颗粒状材料、纤维状材料和片状材料,根据上述复合压差密封剂封堵特点,结合屏蔽暂堵技术理论,在压差激活密封剂中加入粒径满足“1/2~2/3”规则的刚性架桥粒子以及具有“拉筋”作用的纤维状固体堵剂,通过二者协同作用强化形成固体屏障的结构,扩大密封剂的应用范围。

2 复合压差激活密封剂制备

2.1 实验药品及设备

XNBRL胶乳,工业品,上海巨道化工有限公司;MgCl2,分析纯,济宁市三元华工科技有限公司;终止剂1631(季铵盐类),工业品,河南道纯化工技术有限公司;稳定剂PLUS(丙烯酰类聚合物),消泡剂CES(有机硅类),结构形成剂贻贝粉(50目)、海泡石纤维,工业品,荆州嘉华科技有限公司。

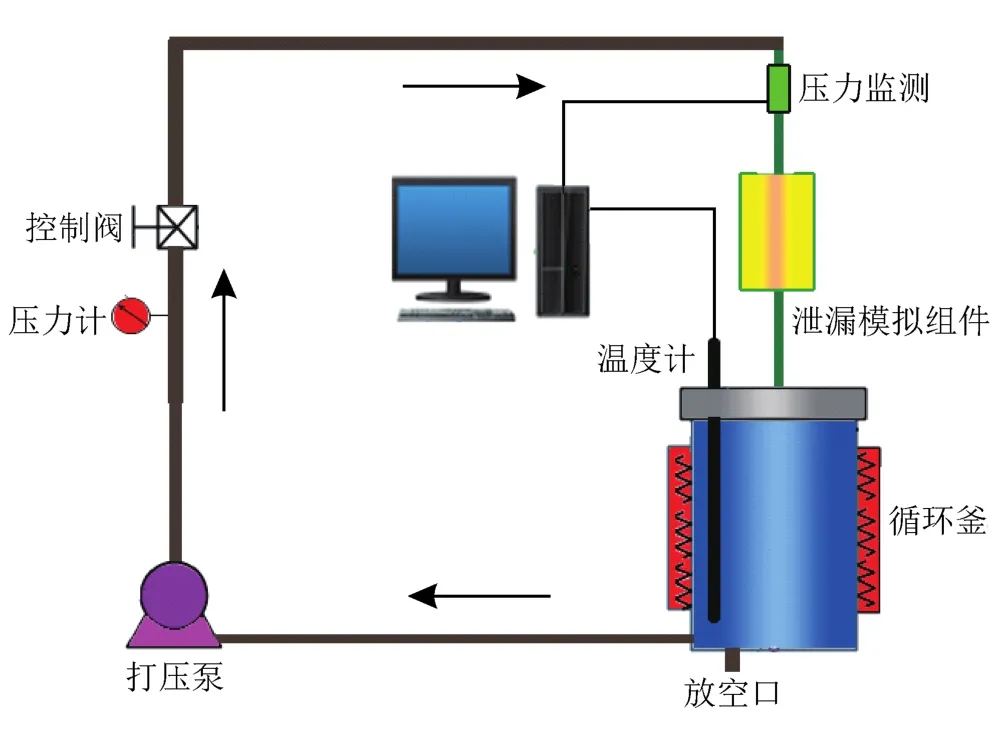

实验设备包括微结构分析仪器:VHX-6000超景深三维显微系统,日本KEYENCE仪器公司;Master-sizer 2000激光粒度分析仪,英国Malvern公司;高温高压动态循环堵漏模拟设备(图2),自制。压差激活密封剂动态评价设备包括流体循环控压装置、泄漏模拟组件、高温高压密封釜单元及数据采集模块。该动态堵漏评价设备的泄漏模拟组件采用可视化材料制备,并通过打压泵实现密封流体循环加压及动态密封控制,最高模拟温度及压力分别为150 ℃及25 MPa。动态堵漏评价设备能够直观监测密封流体的堵漏过程,尤其是通过漏缝后流态的变化及固体屏障的形成。同时,此设备采用循环泵加压方式既减少了密封流体实验用量,又可有效模拟密封流体井下迁移,为复杂环境下不同密封的泄漏及堵漏行为模拟提供重要设备保证。

图2 动态堵漏评价设备示意图

2.2 实验方法

2.2.1 压差激活密封剂制备

在装有搅拌器、温度计、恒压滴液漏斗的4口烧瓶(1 L)中依次加入140 mL的XNBRL胶乳、60 mL0.4%PLUS溶液,搅拌均匀作为胶乳稀释液;在75 ℃下控制搅拌器转速2 000 r/min,将40 mL激活剂(20% MgCl2溶液)滴加到烧瓶中,加入1 mL消泡剂,10 min滴加完毕,随后停止搅拌20 min,得到具有微米级颗粒的乳液;开启搅拌,依次加入10 mL25%1631溶液、80mL0.4%PLUS溶液,搅拌15 min制得压差激活密封剂。

2.2.2 复合压差激活密封剂制备

在上述制备的压差激活密封剂中加入50目贻贝粉2 g,径长2 mm海泡石纤维2 g,按1 000 r/min的速度搅拌15 min制得复合压差激活密封剂。

2.2.3 动态堵漏

在循环釜内加入压差激活密封剂,关闭控制阀,加热至设定温度,开启打压泵,达到设计压力;打开控制阀,控制泵速使压力传递至泄漏模拟组件,监测密封剂在动态循环过程中通过泄漏组件的流态变化,并记录压力变化曲线;关闭堵漏设备,取出泄漏模块,检测形成固体屏障,分析压力变化实时数据,评估密封剂堵漏效果。

2.3 微结构及密封性检测

采用激光粒度分析仪检测压差激活密封剂中固相颗粒的粒径大小及粒度分布;采用超景深三维显微系统检测压差激活密封剂中固相颗粒的微观形貌特征及粒径尺寸;采用动态堵漏评价设备,开展压差激活密封剂在丝扣滑脱、裂缝等不同泄漏缺陷下的动态堵漏效果检测,分析密封自适应修复行为。

3 结构分析及性能评价

3.1 粒径及微结构分析

分散相是决定压差激活密封流体封堵性能的关键,颗粒微结构及大小与固体屏障的形成密切关联。对制备压差激活密封剂及其复合体系的固相颗粒进行粒径及微结构分析,有利于阐明压差激活密封行为及作用机制。

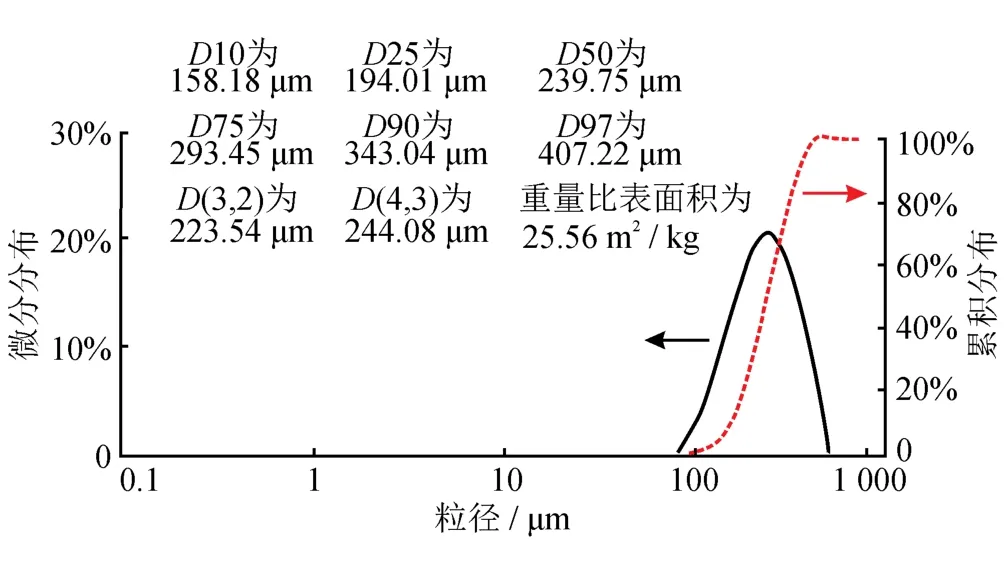

图3给出了压差激活密封剂中固相粒径分布及累积分布曲线。压差激活密封剂中固相颗粒的平均粒径为239.75 mm,在粒径分析范围内仅存在一个微分分布峰,说明固相颗粒粒度分布窄,粒径集中介于300~400 mm。比较表面积体积平均径D(3, 2)与体积四次矩平均径D(4, 3),二者相差仅20.54 mm,说明胶粒形状规则,且粒度分配集中。在此应该指出,固相颗粒粒径分布满足了颗粒与孔隙半径的配伍结果[19],即大孔隙半径1/9~1/3,利于颗粒深入孔隙,形成孔喉堵塞。

图3 压差激活密封剂分散相粒径尺寸及分布图

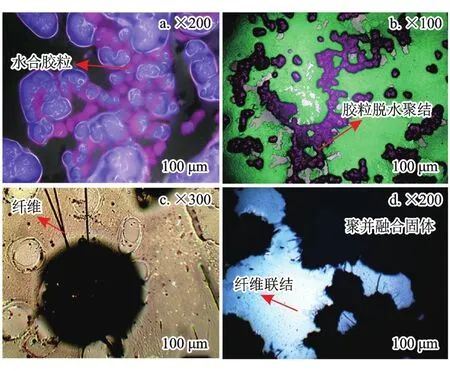

图4给出了制备压差激活密封剂中固相颗粒的形态、聚结及其纤维复合结构。图4-a为固相颗粒放大200倍形貌,固相颗粒形状规则,呈纺锤和球状,表面具有水化层(蓝色部分),形成水化胶粒的粒径大于100 mm,部分颗粒搭接组成形状不规则的大颗粒。图4-b为水化胶粒脱水后的聚集形态,显然,胶粒脱水后活性增大,在表面铺展、搭接、堆叠形成具有一定层级结构的韧性固体,该现象说明脱水胶粒具有较强的自聚结能力,可在空间内自组装形成固体。图4-c为加入复合压差激活剂中胶粒—纤维的搭接形态,纤维可以嵌入或包裹胶粒形成表层“毛发”,增加胶粒间的搭接能力,促进去水化胶粒的缔合[24]。图4-d给出了复合压差激活密封剂经脱水后形成的固体结构及结构内部存在纤维联结。

图4 压差激活密封剂的固相颗粒形态、聚结及其纤维搭接结构图

从图4中可以清晰地发现在固体裂隙表面存在毛发状纤维,在较大裂缝处则没有纤维,说明纤维作为最终固相结构形成剂,能够有效联结胶粒,增强固体的结构强度,具有良好结构稳定作用。上述结果显示,压差激活密封剂中的水化胶粒具有良好稳定性,而一旦液膜被去除,外层分子链扩散使高分子内聚力增强,胶粒间自聚结活性提高,利于胶粒在漏点受限空间内自组装形成固体。此外,引入的纤维能够嵌入固体内部,促进高分子胶粒间搭接及整体融合,提高结构强度。

3.2 密封性能评价

3.2.1 压差激活密封剂动态堵漏

图5 压差激活密封剂在不同泄漏组件的动态堵漏压力变化曲线图

在油气井生产中,丝扣和管柱损伤通常是导致井筒完整性缺失的主要原因之一,采用动态堵漏模拟设备分别检测了压差激活密封剂对丝扣滑脱与管柱微缺陷的堵漏效果,漏缝尺寸0.5 mm×0.5 mm×10 mm(长×宽×厚),其动态堵漏实验结果如图5所示。在图5中,丝扣与漏缝的压力变化曲线基本一致,包括升温、起压、循环压降及密封稳压4个阶段,说明压差激活密封剂的动态堵漏具有相同的演化过程。在压力变化曲线上,循环压降段直接反映了压差激活密封剂在漏点缺陷的动态密封行为。压力下降时间及幅度能够体现激活流体在该压力下的液—固转化程度,体现在该漏缝尺寸下的适用性。比较漏缝和丝扣的落压段曲线可以发现,在150 s以内压力下降曲线上出现平台,说明密封流体已经对漏点孔隙实施了有效封堵,压力变化趋于稳定。此外,在密封稳压段,压力保持稳定,几乎无压降,说明形成固体屏障的承压及密封性较好,能够对丝扣及漏缝实施有效封堵。图5也给出了压差激活密封剂在丝扣与漏缝两种不同微缺陷形成的固体屏障。压差激活密封剂在透过丝扣及漏缝形成了具有一定韧性及形状特征的固体屏障,如在漏缝外形成“拖尾”,说明压差激活密封流体可以填充丝扣滑脱及漏点孔隙,经压差固化后形成的韧性屏障在正向压力作用下穿透泄漏微缺陷空间,显示该固体屏障必定具有良好的反向承压能力。

压差激活密封剂在泄漏缺陷的液—固转化行为与建立的构效关系一致。水化胶粒内核含有不饱和预聚体,自聚结性强,若多胶粒同时发生瞬态失水,则分散体系动力学稳定性下降,整体聚并胶凝,最终固化填充孔隙。与交联聚合物类堵漏材料相比,压差激活密封剂在射流场中具有微孔隙自适应密封行为,摆脱了架桥、充填等理论束缚,使其在一定尺寸范围内适应不同形状的漏点封堵。

3.2.2 复合压差激活密封剂动态堵漏

压差激活密封剂受漏点孔隙结构的影响较大。在漏点尺寸大、泄漏路径短的孔隙中,密封流体内水合颗粒的去水化及驻留性不足,液膜结构较完整,造成颗粒聚结性低,形成固体难以承受环境液体冲击,甚至不能形成固体屏障。为提高压差激活密封剂的封堵效果,通过引入不同类型固体密封材料,构建了复合压差激活密封剂,并比较了压差激活密封剂及其复合体系在两种漏点缺陷(0.5 mm×1 mm×10 mm)和(0.6 mm×2 mm×10 mm)的动态密封行为,结果如图6、7所示。

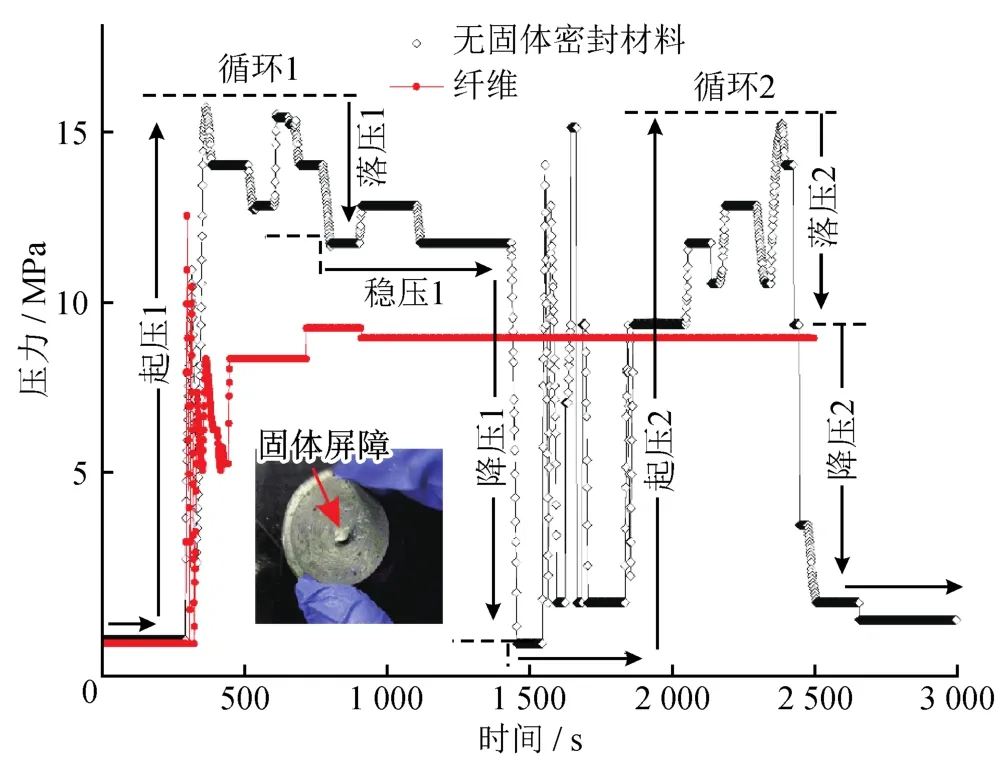

图6比较了压差激活密封剂及引入纤维的复合密封剂在0.5 mm×1 mm×10 mm漏缝的动态封堵结果。在尺寸稍大的孔隙内,压差激活动态堵漏过程与上述微缺陷密封相似,包括升温、起压、堵漏落压、密封稳压等阶段,说明压差激活密封剂在该尺寸漏缝具有一定密封效果。然而,随着封堵时间延长,在1 500 s附近曲线上出现降压段,说明形成的固体屏障结构强度不够,与孔隙内壁胶结不足,在持续压差作用下屏障结构损坏或被挤出孔隙,导致压力下降。在持续压力作用下,密封流体循环二次固化,形成的固体屏障仍不能承受模拟压差,曲线在2 500 s附近出现降压段,压力在几十秒内下降至0.1 MPa。上述结果显示,尽管经过两个循环段,但压差激活密封剂并不能对较大尺寸漏缝实施有效封堵,其应用限制暴露无遗,所以需要进一步调整孔隙尺寸及几何结构,强化固体屏障驻留性。

图6 压差激活密封剂及其纤维复合密封体系动态封堵结果比较图

进一步分析图6中纤维复合压差激活密封剂的压力变化曲线。复合密封剂经过起压、落压两个阶段后,在200 s内形成固体屏障,500 s后压力维持稳定出现平台,说明0.5 mm×1 mm×10 mm漏缝可被有效封堵。结合图4-d结果,纤维能够促进压差激活密封剂的形态转变,增强核心胶粒的融合,改善形成固体的结构稳定性。比较纤维复合压差激活密封剂在漏缝形成的固体屏障可以发现,与在漏缝孔隙(0.5 mm×0.5 mm×10 mm)形成的固体“拖尾”不同,由于存在纤维结构,固体透过漏缝的程度小,仅呈团状嵌于孔隙出口完成封堵。

图7给出了纤维复合压差激活密封剂与纤维—颗粒复合压差激活密封剂在更大漏缝(0.6 mm×2 mm×10 mm)的动态封堵结果。在图7中,纤维复合密封剂对应的压力曲线经过起压、落压后,压力迅速下降到0.5 MPa,说明由于漏点孔隙较大,纤维复合密封体系无法在孔隙内形成有效固体屏障。比较纤维—颗粒复合密封剂的压力变化曲线,起压后约250 s曲线上出现稳压平台,说明形成的固体屏障可以充填孔隙,完成密封。此实验结果证实了大孔隙修饰设计思路,即通过引入刚性颗粒改变孔隙几何形貌,通过次级减小孔隙尺寸,调整压差激活密封流体的迁移路径,从而提高活性胶粒的驻留能力,最终促进结构性固体的形成。为了评估该韧性固体的封堵效果,在2 000 s稳压段后再次加压到5.7 MPa检测密封固体的承压能力。曲线上出现承压平台,说明在5.7 MPa下纤维—颗粒复合压差激活密封剂形成的固体屏障具有良好封堵性,可实现具有大尺寸漏缝的密封修复。

图7也给出了在泄漏出入口的固体形态。从图7右边的插图中可以发现,一方面尽管刚性贻贝粉尺寸小于孔隙,但受到水合胶粒影响,在漏点入口处存在大量固相聚集,可能导致“封门”效应,影响后续密封流体进入;另一方面,由于刚性颗粒深入孔隙“搭桥”使迁移路径改变,但也一定程度上阻滞了压差激活密封剂流动,虽然密封流体仍能透过漏缝,但通过量减小,造成出口处固体少,这可能影响了反向承压效果。综上所述,复合压差激活密封剂能够通过流体压差胶凝充填、刚性颗粒桥接“封喉”、柔性纤维“拉筋”三种作用协同强化体系的密封泄漏修复效果,扩大了压差激活密封剂的使用范围,这与复合化学凝胶堵漏复合技术的封堵能力强化相似[25],也证实了复合压差激活密封剂设计思路的正确性及其应用可行性。

4 结论与展望

压差激活密封剂是一种适于丝扣及微缺陷密封修复的新型堵漏材料。为扩大压差激活密封剂的应用范围,结合传统堵漏原理与压差激活密封机制,提出了基于压差激活密封剂的复合堵漏设计思路,引入固体密封材料构建了复合压差激活密封体系,检测了体系中分散固相的微结构,并评价了复合压差激活密封剂的封堵性能,得到以下主要结论。

1)提出了复合压差激活密封剂设计原理,具有一定粒径分布的刚性颗粒密封材料在漏点孔隙内分散桥接,改变孔隙几何结构、表面形貌及密封流体迁移路径,增强去水化胶粒的驻留性,促进胶粒融合固化;同时,固体密封材料可以作为结构形成剂提高固体屏障的结构强度。

2)制备了纤维—颗粒复合压差激活密封剂,其中心固相为形状较规则、平均粒径239.75 mm的水化胶粒;去水化后胶粒具有较强自聚结性,胶粒间搭接融合性强;短纤维的引入增强固体结构的稳定性。

3)纤维复合压差激活密封剂可以对0.5 mm×1 mm×10 mm(长×宽×厚)漏缝实施有效封堵,纤维—颗粒复合密封剂可以对0.6 mm×2 mm×10 mm漏缝实施有效封堵,封堵后透过孔隙的固体屏障减少;在设计的压差范围内,压差激活密封剂对微缺陷展示了良好修复性,构建的新型复合压差激活密封剂可扩大密封剂的应用范围。

复合压差激活密封剂的封堵性能与分散相微结构、孔隙几何形貌、固体密封材料类型及压差流场分布密切相关,这些因素共同决定了固体屏障在泄漏缺陷的动态形成过程和密封修复效果。下一步将结合现代测试分析技术、分子动力学及数值模拟方法,开展密封体系的分散相微结构表征、高分子链聚集态演化、水合胶粒瞬变可视化与射流速度梯度场分析,探索水合胶粒的分子链扩散动力学与射流变形规律,建立基于压差流场诱导的液—固转化构效关系,完善压差激活密封剂的力学—化学耦合模型,最终阐明压差激活密封剂的工作机制,为油气井新型多功能密封体系的开发与应用提供理论与技术支持。

致谢:感谢中海石油(中国)有限公司上海分公司提供气井完整性数据,确保了室内堵漏模拟试验有效开展;也感谢卡尔加里大学汪罡及中国石油大学(北京)黄雷、刘伟、张承等对本研究工作的贡献。